Изобретение относится к контрольно-измерительной технике, в частности к приборам.служащим для измерения радиальных и осевых зазоров в роликовых под- шипниках, и предназначено для применения в машиностроении.

Известен прибор для измерения зазоров в роликовых подшипниках, содержащий корпус, механизм с центрирующим конусом для установки подшипников на позицию из- мерения, толкатель, взаимодействующий с грузом для вертикального радиального перемещения наружного кольца подшипника, каретку с отсчетной головкой, шарнирно закрепленную на корпусе прибора.

Недостатком известного прибора является то, что каретку с отсчетной головкой при установке и снятии подшипника необходимо перемещать вручную.

Наиболее близким к предлагаемому яв- ляется прибор для измерения зазоров роликов подшипников, содержащий корпус, механизм с центрирующим конусом для установки подшипников на позицию измерения, толкатель для вертикального ради- ального перемещения наружного кольца подшипника, механизм поджима роликов вдоль оси подшипника, три пары пружинных толкателей для осевого перемещения наружного кольца подшипника, отсчетную головку, вертикально закрепленную на корпусе и контактирующую с периферией наружного кольца подшипника, и три отсчетные головки, горизонтально закрепленные на корпусе между толкателями и контактирующие с торцом наружного кольца.

Недостатком известного устройства является то, что торец наконечника отсчетной головки, контактирующей с периферией на- ружного кольца подшипника, при установке подшипника на позицию измерения находится ниже его наружного кольца, из-за чего наконечник отсчетной головки необходимо каждый раз во избежание излома или де- формации приподнимать вручную. Это снижает надежность измерения.

Целью изобретения является повышение надежности измерения за счет автоматического арретирования отсчетных головок.

Поставленная цель достигается тем, что в приборе для измерения зазоров в роликовых подшипниках, содержащем корпус, закрепленные в корпусе механизм центрирования, предназначенный для установки подшипника на позицию измерения, соосно установленные с механизмом центрирования механизм для радиального смещения наружного кольца подшипника и механизм для осевого поджима роликов, предназначенные для осевого смещения наружного кольца подшипника пружинные толкатели и установленные на кронштейнах отсчетные головки, предназначенные для взаимодействия с наружным диаметром и торцом наружного кольца соответственно, кронштейн отсчетной головки, предназначенной для взаимодействия с наружным ди- аметром подшипника, выполнен подпружиненным относительно корпуса, а прибор снабжен двуплечим рычагом, предназначенным для взаимодействия одним концом с этим кронштейном, а другим - с механизмом центрирования.

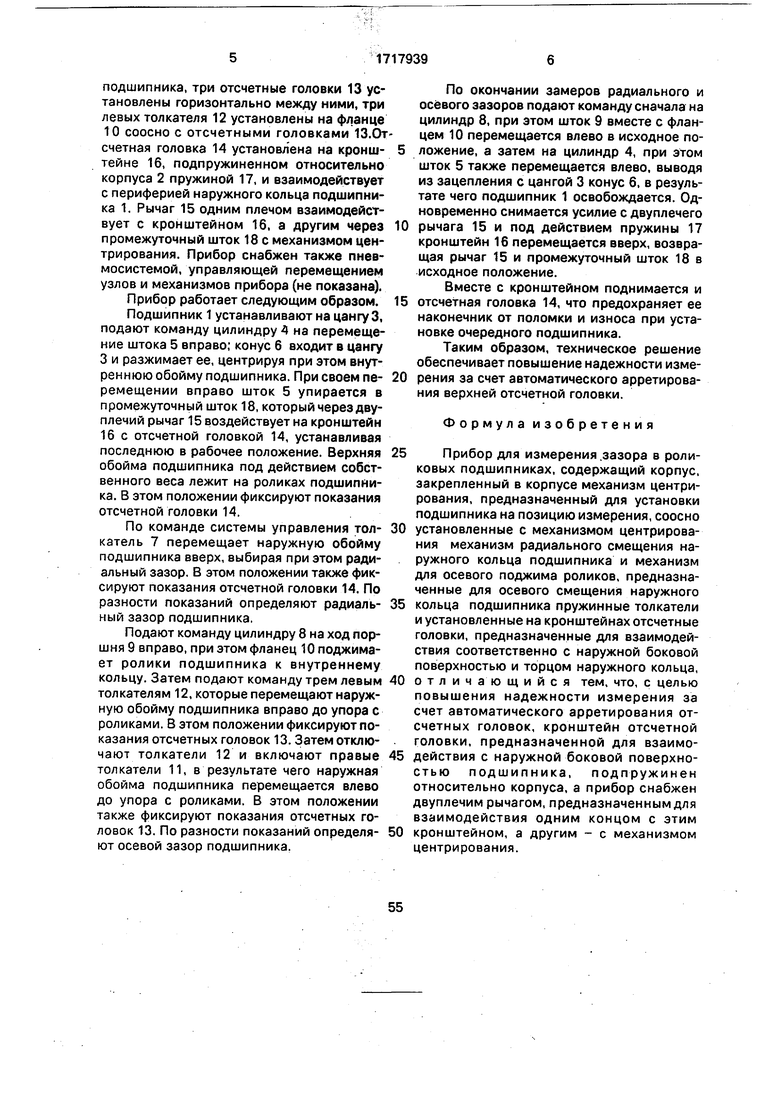

На чертеже изображен предлагаемый прибор.

Прибор для измерения зазоров в роликовом подшипнике 1 содержит корпус 2, в котором размещены цанга 3, на которую устанавливается подшипник, механизм центрирования, состоящий из цилиндра 4, на штоке 5 которого размещен центрирующий конус б, механизм для радиального смещения наружного кольца подшипника, выполненный в виде толкателя 7, механизм для осевого поджима роликов, состоящий из цилиндра 8, на штоке 9 которого закреплен фланец 10, предназначенные для осевого смещения наружного кольца подшипника пружинные толкатели 11 и 12, отсчетные головки 13 и 14, двуплечий рычаг 15. Для уменьшения габаритов прибора штоки 5 и 9 приводов 4 и 8 расположены коаксиально, конус 6 в исходном положении размещен внутри фланца 10. Три правых толкателя 11 установлены в корпусе 2 с возможностью взаимодействия с торцом наружного кольца

подшипника, три отсчетные головки 13 установлены горизонтально между ними, три левых толкателя 12 установлены на фланце 10 соосно с отсчетными головками 13.0т счетная головка 14 установл ена на кронш- теине 16, подпружиненном относительно корпуса 2 пружиной 17, и взаимодействует с периферией наружного кольца подшипника 1. Рычаг 15 одним плечом взаимодействует с кронштейном 16, а другим через промежуточный шток 18 с механизмом центрирования. Прибор снабжен также пнев- мосистемой, управляющей перемещением узлов и механизмов прибора (не показана).

Прибор работает следующим образом.

Подшипник 1 устанавливают на цангу 3, подают команду цилиндру 4 на перемещение штока 5 вправо; конус 6 входит в цангу 3 и разжимает ее, центрируя при этом внутреннюю обойму подшипника. При своем пе- ремещении вправо шток 5 упирается в промежуточный шток 18, который через двуплечий рычаг 15 воздействует на кронштейн 16с отсчетной головкой 14, устанавливая последнюю в рабочее положение. Верхняя обойма подшипника под действием собственного веса лежит на роликах подшипника. В этом положении фиксируют показания отсчетной головки 14.

По команде системы управления тол- катель 7 перемещает наружную обойму подшипника вверх, выбирая при этом радиальный зазор. В этом положении также фиксируют показания отсчетной головки 14. По разности показаний определяют радиаль- ный зазор подшипника.

Подают команду цилиндру 8 на ход поршня 9 вправо, при этом фланец 10 поджимает ролики подшипника к внутреннему кольцу. Затем подают команду трем левым толкателям 12, которые перемещают наружную обойму подшипника вправо до упора с роликами. В этом положении фиксируют показания отсчетных головок 13. Затем отклю- чают толкатели 12 и включают правые толкатели 11, в результате чего наружная обойма подшипника перемещается влево до упора с роликами. В этом положении также фиксируют показания отсчетных головок 13. По разности показаний определя- ют осевой зазор подшипника.

По окончании замеров радиального и осевого зазоров подают команду сначала на цилиндр 8, при этом шток 9 вместе с фланцем 10 перемещается влево в исходное положение, а затем на цилиндр 4, при этом шток 5 также перемещается влево, выводя из зацепления с цангой 3 конус 6, в результате чего подшипник 1 освобождается. Одновременно снимается усилие с двуплечего рычага 15 и под действием пружины 17 кронштейн 16 перемещается вверх, возвращая рычаг 15 и промежуточный шток 18 в исходное положение.

Вместе с кронштейном поднимается и отсчетная головка 14, что предохраняет ее наконечник от поломки и износа при установке очередного подшипника.

Таким образом, техническое решение обеспечивает повышение надежности измерения за счет автоматического арретирова- ния верхней отсчетной головки.

Формула изобретения

Прибор для измерения .зазора в роликовых подшипниках, содержащий корпус, закрепленный в корпусе механизм центрирования, предназначенный для установки подшипника на позицию измерения, соосно установленные с механизмом центрирования механизм радиального смещения наружного кольца подшипника и механизм для осевого поджима роликов, предназначенные для осевого смещения наружного кольца подшипника пружинные толкатели и установленные на кронштейнах отсчетные головки, предназначенные для взаимодействия соответственно с наружной боковой поверхностью и торцом наружного кольца, отличающийся тем, что, с целью повышения надежности измерения за счет автоматического арретирования отсчетных головок, кронштейн отсчетной головки, предназначенной для взаимодействия с наружной боковой поверхно- стью подшипника, подпружинен относительно корпуса, а прибор снабжен двуплечим рычагом, предназначенным для взаимодействия одним концом с этим кронштейном, а другим - с механизмом центрирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОР ДЛЯ ИЗМЕРЕНИЯ ЗАЗОРОВ РОЛИКОВЫХ ПОДШИПНИКОВ | 1970 |

|

SU274365A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Устройство для измерения диаметра отверстия | 1989 |

|

SU1675651A1 |

| Устройство для регулировки натяга в подшипнике качения | 1982 |

|

SU1109546A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| СПОСОБ ШЕРОХОВКИ ИЗНОШЕННЫХ ПОКРЫШЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044655C1 |

| Устройство для измерения зазора в лопатках диска рабочего колеса турбины | 1980 |

|

SU998845A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Прибор для измерения радиальных зазоров подшипников без их демонтажа | 1980 |

|

SU894322A1 |

| Устройство для измерения размеров канавки детали | 1989 |

|

SU1747858A1 |

Изобретение относится к приспособлениям и устройствам для измерения зазоров, например, в подшипниках. Цель изобретения - повышение надежности измерения за счет автоматического арретирования верхней отсчетной головки. Прибор содержит корпус 2, цапфу 3 для установки подшипника 1, механизм 6 центрирования с центрирующим конусом, закрепленным на штоке 5 цилиндра 4, механизм радиального смещения наружного кольца подшипника, выполненный в виде толкателя 7, механизм 10 для осевого поджима роликов с фланцем, за

| Прибор для контроля радиального и осевого люфта, чертеж Т 16.009.00.00 сб | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| ПРИВОР ДЛЯ ИЗМЕРЕНИЯ ЗАЗОРОВ РОЛИКОВЫХ ПОДШИПНИКОВ | 0 |

|

SU274365A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-07—Публикация

1990-01-02—Подача