Изобретение относится к шиноремонтной промышленности и предназначено для шероховки изношенных покрышек, подлежащих восстанавительному ремонту, с применением жесткого основания "дорна" как опоры для покрышки своей внутренней поверхностью.

Известен способ шероховки изношенных покрышек, при котором устанавливают на шероховальном устройстве и вводят во внутреннюю полость дорн, придают покрышке вращение и обработку проводят по копиру (авт.св. СССР N 403573, кл. В 29 D 30/54, 1974).

Однако в этом способе возможно образование складок или волн каркаса покрышки, так как сила вращения покрышки от ведущего фрикционного ролика и сила ее торможения от обрабатывающих инструментов противоположны по направлению и приложены в разных точках покрышки.

При обработке покрышки со стороны обрабатывающего инструмента возникают усилия, перпендикулярные по направлению плоскости покрышки, которые стаскивают покрышку с дорнов в направлении действия этих сил.

Известно устройство для шероховки изношенных покрышек, содержащее смонтированные на станине привод вращения, механизм крепления покрышки и инструментальную головку, установленную с возможностью взаимодействия с копиром (авт. св. СССР N 403573, кл. В 29 D 30/54, 1974). В этом устройстве вращение покрышки осуществляется только за счет сил трения между ведущим фрикционным роликом и поверхностью покрышки, что приводит к пробуксовыванию этого ролика при определенных нагрузках со стороны обрабатывающего инструмента фрезы или резца.

Задачей изобретения является обеспечение надежности крепления и за счет этого качества переработки.

Это достигается тем, что в способе шероховки изношенных покрышек, при котором покрышку устанавливают на шероховальном устройстве, вводят во внутреннюю полость дорн, придают покрышке вращение и обработку проводят по копиру, согласно изобретению после установки покрышки в шероховальное устройство ее борта закрепляют и разводят, дорн размещают во внутренней полости покрышки со смещением относительно центра ее вращения в сторону зоны обработки и деформируют им покрышку в соответствии с профилем дорна, при этом вращение покрышке придают за ее борта.

В устройстве для шероховки изношенных покрышек, содержащем смонтированные на станине привод вращения, механизм крепления покрышки и инструментальную головку, установленную с возможностью взаимодействия с копиром, согласно изобретению механизм крепления и вращения покрышки выполнен в виде симметрично расположенных навстречу друг другу, связанных с приводом вращения корпусов с установленными на них с возможностью поворота в радиальном направлении захватов борта покрышки, неподвижных оснований, каждое из которых выполнено в виде трубы, для установки на них с возможностью осевого перемещения корпусов и расположенного в полости трубы вала привода вращения для перемещения связанного с ним и установленного на оси дорна, при этом дорн размещен между захватами.

В предлагаемом решении принципиально изменен способ крепления, фиксации, вращения и формирования профиля покрышки в зоне обработки. Крепление покрышки за борта с последующим разведением на заданное расстояние с поджатием дорном внутренней поверхности покрышки, а также вращение покрышки за борт позволяет значительно сократить количество дорнов и копиров при обработке различных размеров покрышек за счет обжатия покрышки дорном в зоне обработки усилием разведения бортов. Кроме того, закрепление и вращение покрышки за ее борта обеспечивает устойчивое фиксированное положение ее при любых усилиях, возникающих как от обрабатывающего инструмента, так и от поджатия дорна и деформации покрышки в зоне обработки.

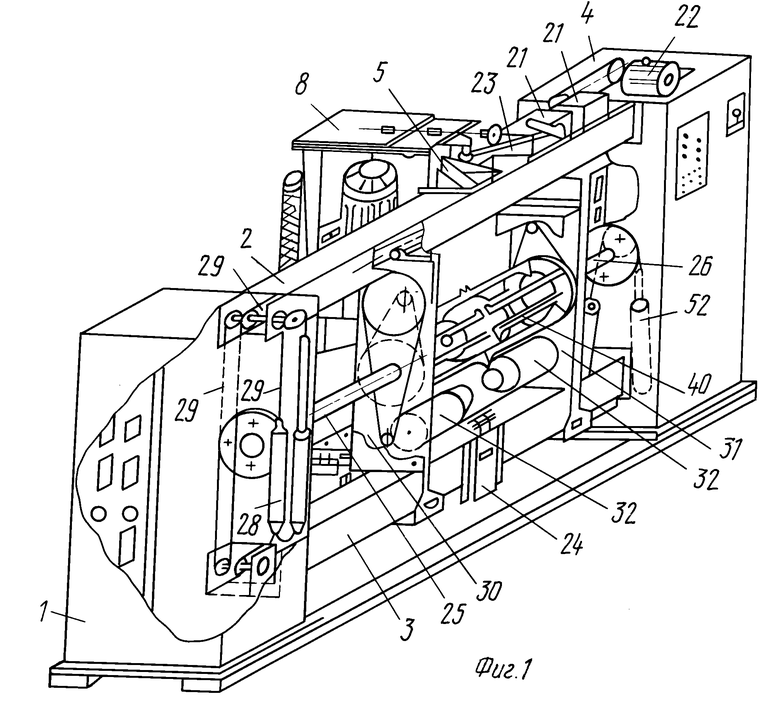

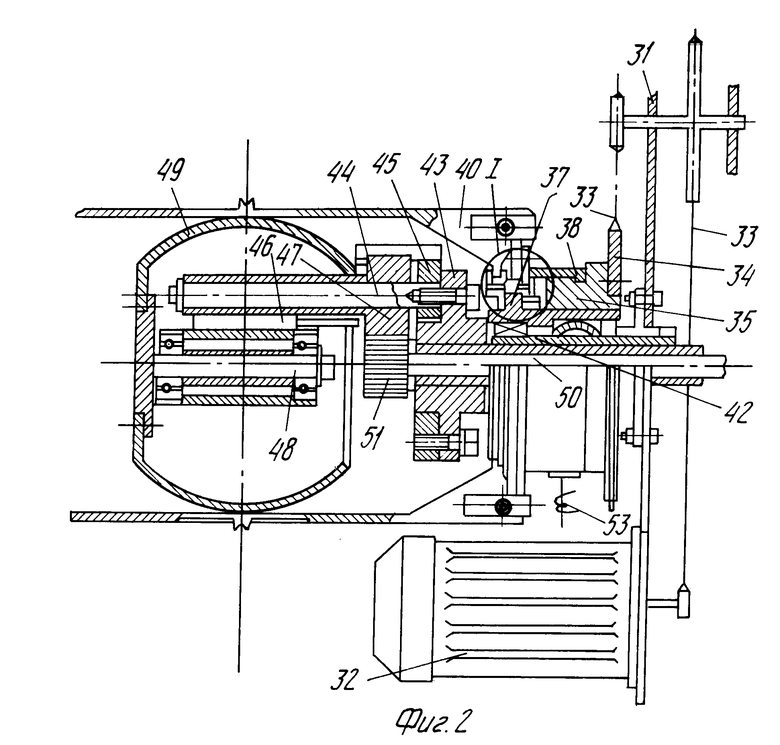

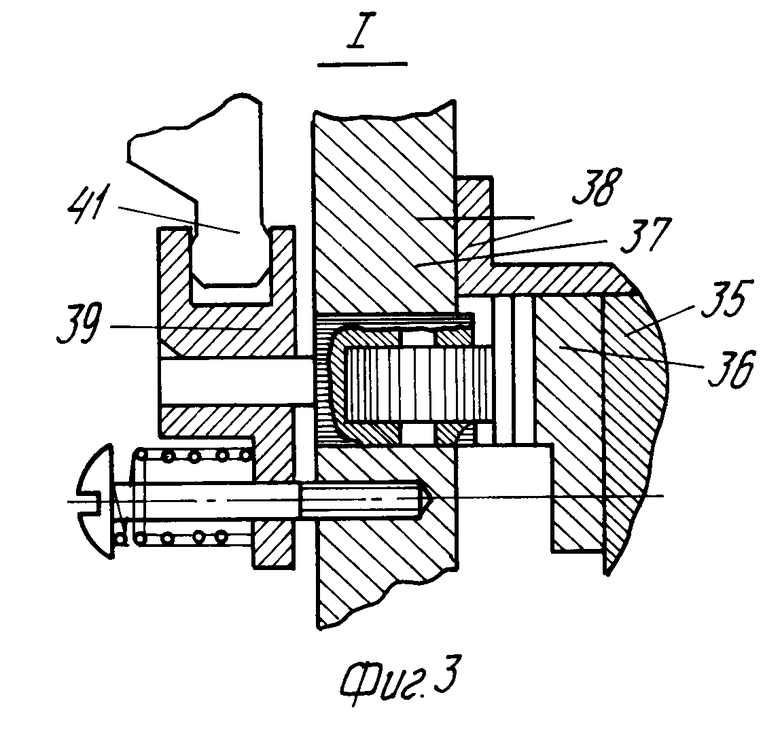

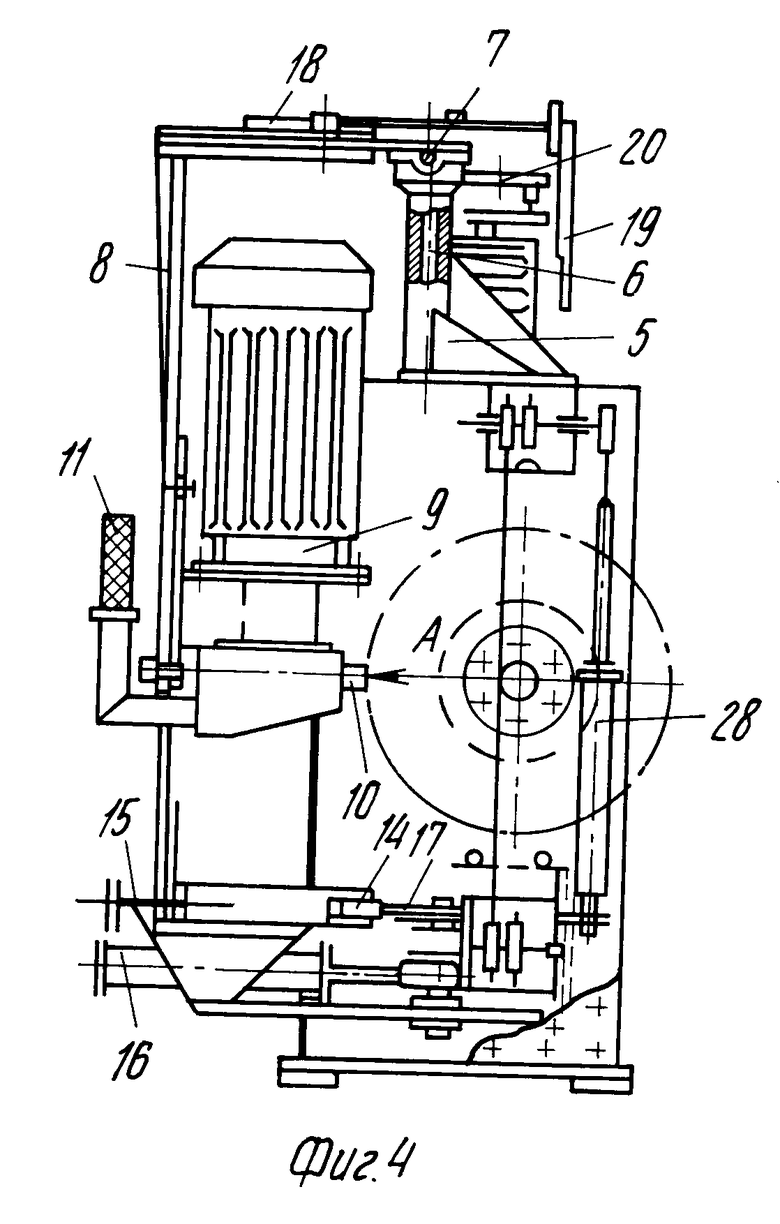

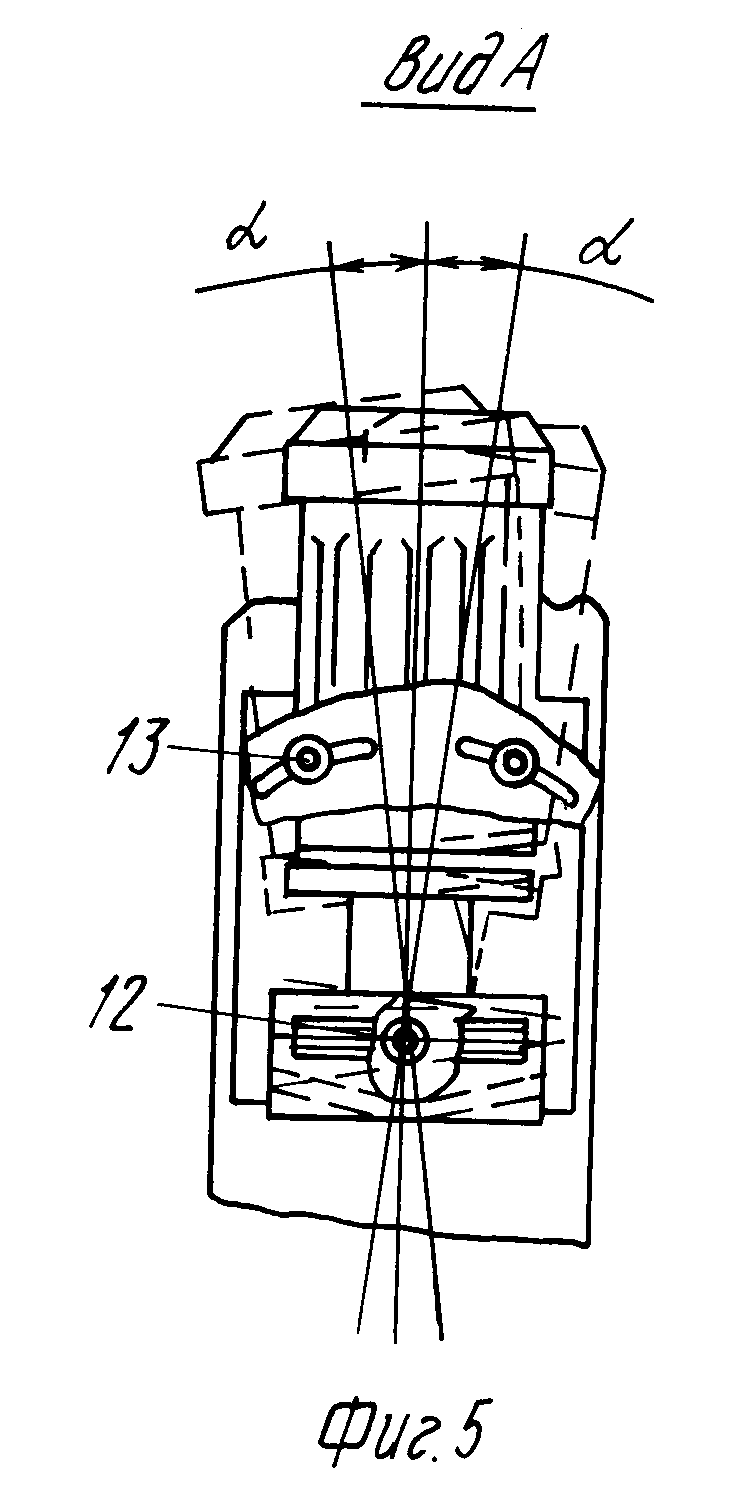

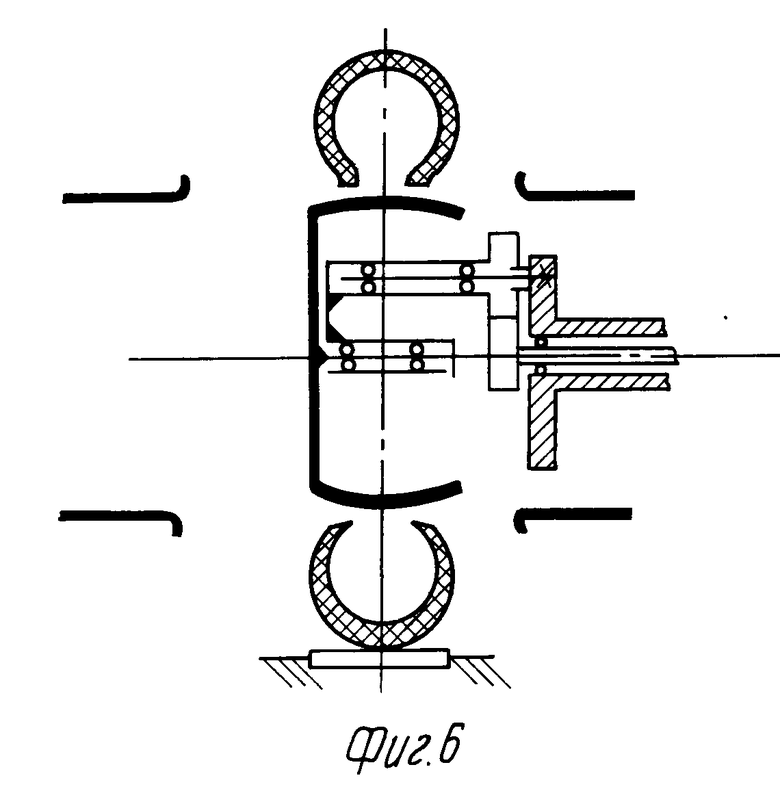

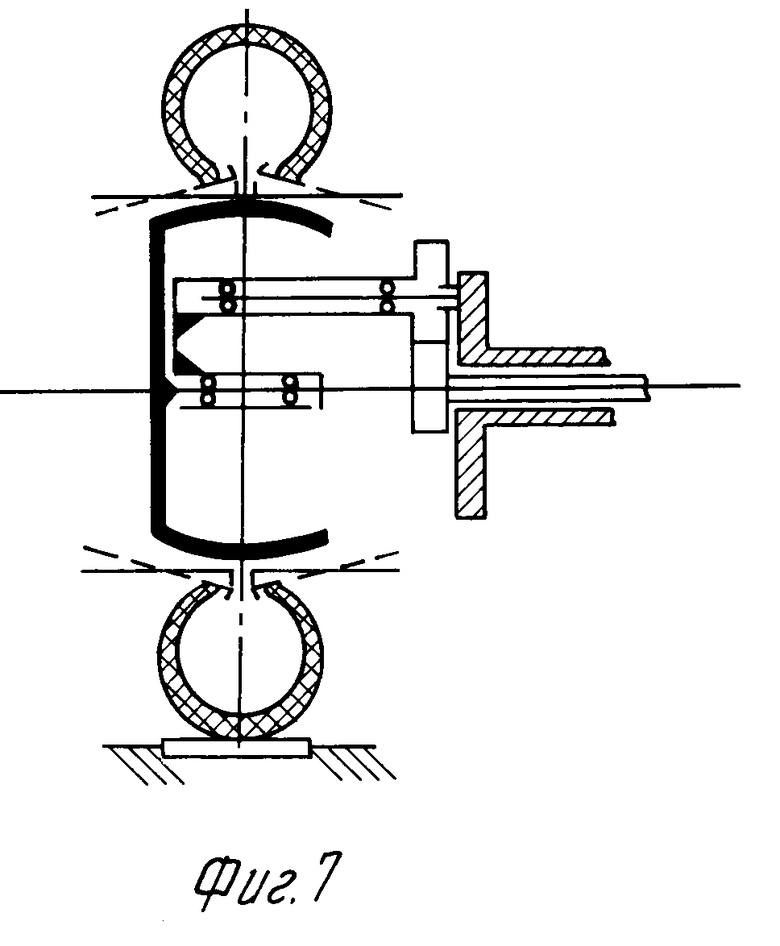

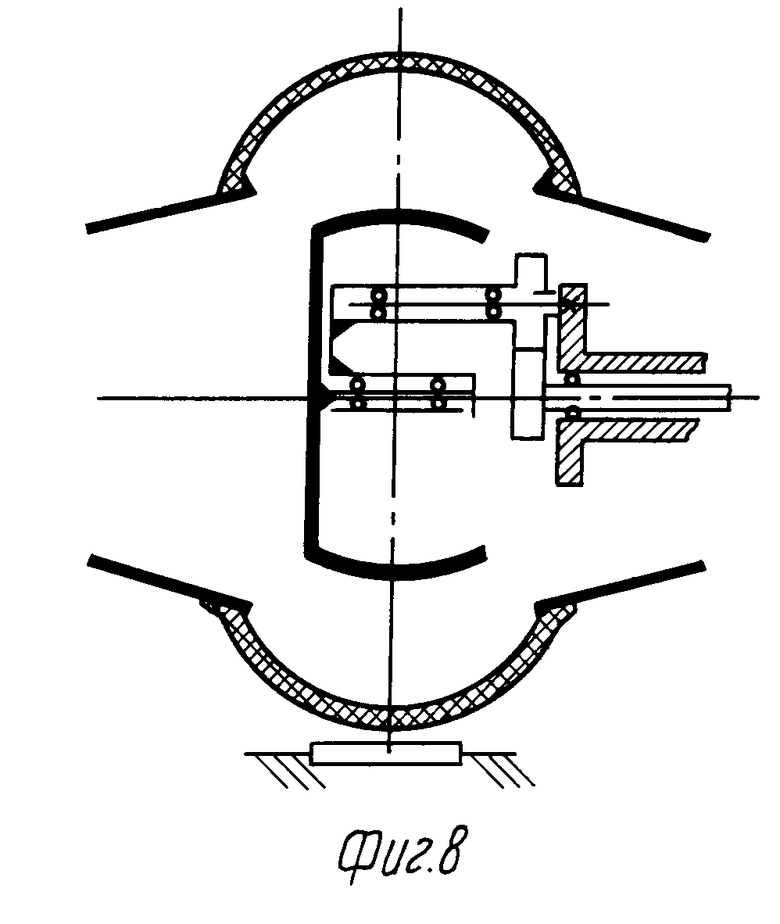

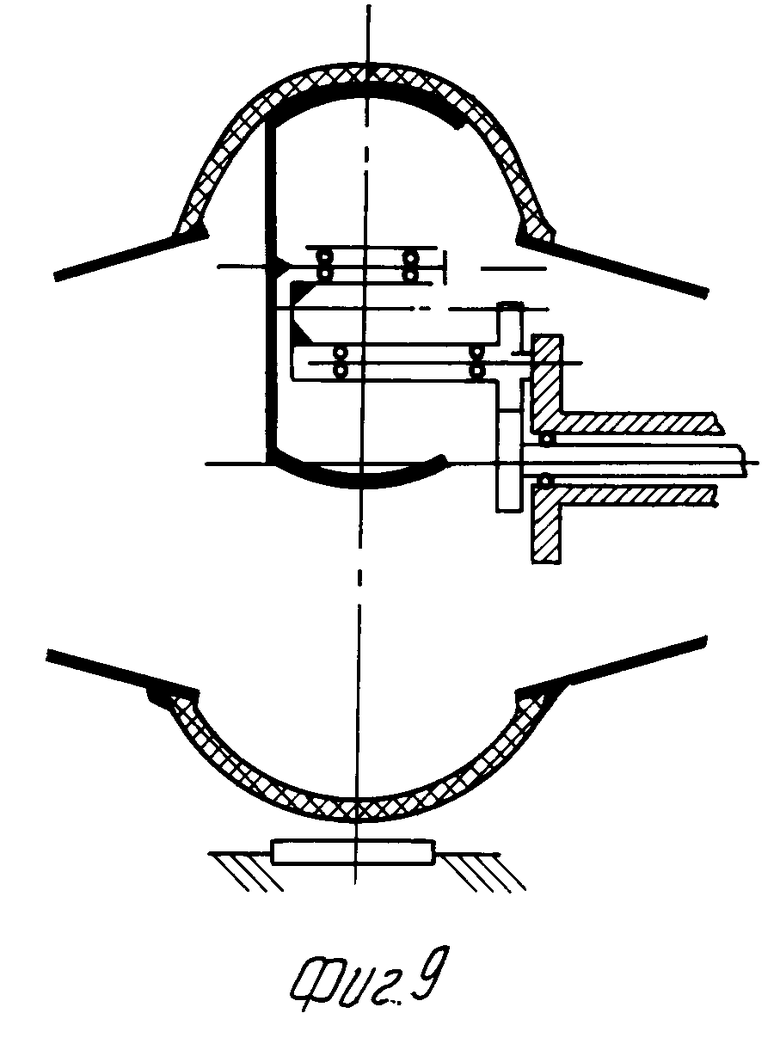

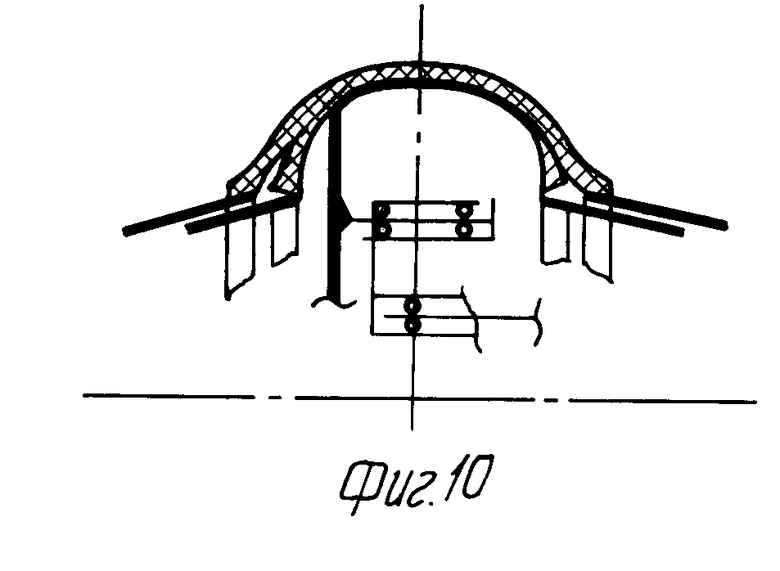

На фиг.1 изображено предлагаемое устройство; на фиг.2 правая часть механизма разведения бортов и вращения покрышки; на фиг.3 узел I на фиг.2; на фиг. 4 предлагаемое устройство, вид сбоку; на фиг.5 вид А на фиг.4; на фиг.6 10 последовательность осуществления операций способа.

Устройство для шероховки изношенных покрышек содержит станину, состоящую из левой тумбы 1, верхней балки 2, нижней балки 3, правой тумбы 4. Hа верхней балке неподвижно закреплен кронштейн 5, на котором посредством шарнирно закрепленных вертикальной оси 6 и горизонтальной оси 7 закреплена поворотная платформа 8, на которой подвижно закреплена инструментальная головка, состоящая из корпуса 9 с установленным на нем электродвигателем, фрезы 10 и отсоса 11 пыли и газов. Инструментальная головка закреплена на платформе с возможностью поворота ее вокруг оси 12, которой совместно с болтами 13 головка крепится в заданном положении на поворотной платформе 8.

В нижней части поворотной платформы 8 подвижно закреплен упорно-следящий ролик 14 с возможностью регулировки его положения посредством винта 15, а также цилиндр 16 для отвода и поджима поворотной платформы 8 со следящим роликом 14 к копиру 17, закрепленному неподвижно на нижней балке 3. Сверху поворотной платформы 8 расположено устройство для регулировки ее положения при помощи винта 18 и рукоятки 19. К оси 6 прикреплен рычаг 20 для поворота платформы 8 от регулируемого кривошипно-шатунного механизма, состоящего из двух редукторов 21, электродвигателя 22 и регулируемого по длине шатуна 23. На нижней балке 3 станины закреплена центрирующая опора 24 для установки покрышки в исходное положение. На левой тумбе 1 и на правой тумбе 4 неподвижно закреплены консольные трубы 25 и 26 соответственно. На направляющих 27, которые установлены в нижних частях верхней 2 и нижней 3 балок, и консольных трубах 25 и 26 подвижно от привода 28 посредством цепных контуров 29 установлены рамы 30 и 31. На рамах 30 и 31 размещены приводы механизмов захвата бортов и вращения покрышки, состоящие из электродвигателей 32 и цепных приводных контуров 33. Тихоходная звездочка 34 неподвижно закреплена на корпусе 35, на котором закреплен ступенчатый толкатель 36. Кольцевой корпус 37 соединен подвижно с корпусом 35 посредством двух полуколец 38. В расточках кольцевого корпуса 37 помещены подвижно роликовые толкатели, соединенные неподвижно с кольцом 39, в пазах кольцевого корпуса 37 шарнирно установлены рычаги 40 для захвата бортов с возможностью качения в радиальном направлении, имеющие на одном конце захватывающие покрышку крючки, а на другом конце выступы 41, входящие в кольцевую выточку кольца 39. Кольцевой корпус 37 через подшипники закреплен на втулке 42, которая неподвижно закреплена на раме 31. На фланце 43 консольной трубы 26 (и соответственно симметрично с левой стороны консольной трубы 25), соединенном неподвижно шлицевым соединением с консольной трубой 26, укреплена неподвижно ось 44 посредством съемного кольцевого фланца 45. На ось 44 неподвижно установлен поворотный корпус 46 с шестерней 47, в расточке которого на подшипниках закреплена ось 48 свободновращающегося дорна 49. Внутри консольной трубы 26 проходит вал 50 привода поворотного корпуса с шестерней 51, поворот которого осуществляется приводом 52 (фиг.1). Для обеспечения надежного поворота корпуса 35 относительно кольцевого корпуса 37 с полукольцами 38 на раме 31 установлен электромагнитный тормоз 53.

При работе устройства реализуются приемы предлагаемого способа.

Исходное положение механизмов устройства: рычаги 40 отведены от центра устройства (фиг. 6), фреза 10 отведена от центра устройства цилиндром 16 и находится в правом или левом крайнем положении, центрирующая опора 24 настроена по высоте на обработку данного размеры покрышки. Предназначенная к обработке покрышка устанавливается на центрирующую опору (фиг.6). Затем захватывающие борта рычаги 40 сводятся к центру станка и вводятся в покрышку при помощи цепных контуров 29 и привода 28. Включением электродвигателей 32 посредством цепных контуров 33 и звездочки 34, закрепленной на корпусе 35, поворачивается ступенчатый толкатель 36, толкая кольцо 39 посредством роликовых толкателей, установленных в расточках кольцевого корпуса 37, смещая выступы 41 рычагов 40 и приводя их в положение захвата бортов покрышки до упора в них (фиг.7). Для более уверенного поворота корпуса 35 относительно полуколец 38 и кольцевого корпуса 37 включается электромагнитный тормоз 53 на некоторое заданное время, притормаживая кольцевой корпус 37.

Включением привода 28 (цилиндров) посредством цепных контуров 29 рамы 30 и 31 разводятся от центра, разводя тем самым борта покрышек, как показано на фиг. 8. При этом происходит некоторое уменьшение наружного диаметра покрышки и образуется зазор между покрышкой и центрирующей опорой 24. После разведения бортов покрышки и отвода тормоза 53 покрышка начинает вращаться посредством этого же привода. Включением привода (цилиндров) 52 посредством цепи и звездочки (не показано) поворачивается вал 50 с шестерней 51 и через шестерню 47 поворачивает поворотный корпус 46 с осью 48 дорна 49 на 180о до упора (фиг. 9), поджимая дорн к внутренней поверхности покрышки и несколько изменяя форму ее в соответствии с наружной поверхностью дорна. Цилиндр 16 своим штоком, укрепленным шарнирно на станине, поджимает инструментальную головку с фрезой 10 к копиру 17 за счет некоторого поворота на оси 7 до упора следящим роликом 14, положение которого относительно фрезы 10 инструментальной головки, а значит и относительно дорна 49, может быть изменено при помощи винта 15.

Поворот поворотной платформы 8 инструментальной головки выполняется при помощи привода, состоящего из электродвигателя 22, редукторов 21 и кривошипно-шатунного механизма с регулируемым шатуном 23, один шарнир которого соединен с рычагом 20, закрепленным неподвижно на оси 6. Корректировка положения фрезы 10 относительно копира 17, а значит, и относительно обрабатываемой покрышки, производится рычагом 19 при помощи винта 18, а предварительная настройка положения фрезы 10 относительно дорна 49 выполняется винтом 15, который может перемещать упорно-следящий ролик 14 относительно фрезы, а значит, дорна и обрабатываемой покрышки. Для наилучшего подбора режима обработки покрышки положение фрезы может быть изменено на некоторый угол как показано на фиг.3, за счет ее наклона вокруг оси 12 и крепления винтами 12.

Отвод газа и пыли из зоны обработки покрышки производится через кожух и гибкий рукав (отсос 11).

Применение одного вида дорна на группу покрышек обеспечивается различной величиной разведения бортов и уменьшением диаметра покрышки (фиг.10). После обработки покрышки механизмы срабатывают в исходное положение. Обработка покрышек производится при повороте инструментальной головки как справа налево, так и слева направо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шероховки покрышек | 1984 |

|

SU1351816A1 |

| Способ шероховки покрышек пневматических шин и устройство для его осуществления | 1982 |

|

SU1164058A1 |

| Станок для шероховки изношенных покрышек | 1973 |

|

SU466126A1 |

| Станок для шероховки покрышек | 1983 |

|

SU1148798A1 |

| БИБЛИОТЕК- | 1973 |

|

SU374202A1 |

| Устройство для крепления покрышек | 1975 |

|

SU619354A1 |

| Патрон для крепления покрышек пневматических шин | 1980 |

|

SU929460A1 |

| Станок для шероховки изношенных покрышек | 1978 |

|

SU716866A1 |

| СТАНОК ДЛЯ ОСМОТРА, ВЫРЕЗКИ И ШЕРОХОШКЛ.: МЕСТНЫХ ПОВРЕЖДЕНИЙ И ПОКРЫШЕК | 1971 |

|

SU306037A1 |

| Устройство для шероховки резино-технических изделий | 1974 |

|

SU522066A1 |

Использование: шероховка изношенных покрышек, подлежащих восстановительному ремонту. Сущность изобретения: после установки покрышки в шероховальное устройство ее борта закрепляют и разводят. Дорн размещают во внутренней полости покрышки со смещением относительно центра ее вращения в сторону зоны обработки и деформируют им покрышку в соответствии с профилем дорна. Вращение покрышке придают за ее борта. В устройстве механизм крепления и вращения покрышки выполнен в виде симметрично расположенных навстречу друг другу, связанных с приводом вращения корпусов с установленными на них с возможностью поворота в радиальном направлении захватов борта покрышки и неподвижных оснований, каждое из которых выполнено в виде трубы, для установки на них с возможностью осевого перемещения корпусов и расположенного в полости трубы вала привода вращения для перемещения связанного с ним и установленного на оси дорна. Дорн размещен между захватами. 2 с. п. ф-лы, 10 ил.

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СТИРОЛА И а МЕТИЛСТИРОЛА | 0 |

|

SU405573A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-09-27—Публикация

1992-04-09—Подача