1

Изобретение относится к области сборки прессовых соединений.

Известен автоматический пресс для сборки преимущественно роликов, состоящих из корпуса, оси и подшипников, содержащий смойтированные на станине устройства для подачи собираемых деталей в зону сборки, а также устройства для ввода оси и запрессовки подщипииков, выполненные в виде соосно установленных один против другого силовых цилиндров со щтока|МИ, при этом на штоках цилиндров запрессовочного устройства телеокопичеоки установлены запрессовочные гоЛОВ.КИ с фиксирующими гнезда.ми, а штоки цилиндров устройства :для ввода оси связаны один с толкателем, другой - с телескопически в нем установленным подвижным упором. Однако известный автоматический пресс не обеспечивает наряду со сборкой заполнения роликов смазкой, не создает высокой производительности и позволяет собирать только те ролики, оси которых имеют центровые отверстия.

В предлагаемом прессе в отличие от известного устройство для ввода оси снабжено связанной со штоком силового цилиндра цангой, телескопически установленной относительно подвижного упора, снабженного ограничителем его хода, смонтированным на станине и воздействующим на цангу при обратном ходе штока силового цилиндра. Кроме того, пресс

снабжен устройствами для подачи смазки под давлением в собравиый ролик, смонтированными на станине соосно и напротив друг друга, каждое из которых выполнено в виде подвижной самоцентрирующейся оправки с осевьш отверстием, при этом на штоке силового цилиндра устройства для запрессовки подшиоников шарнирно закреплен двуплечий рычаг, одно плечо которого шарнирно связано с оправкой, а другое - с запрессовочной головкой.

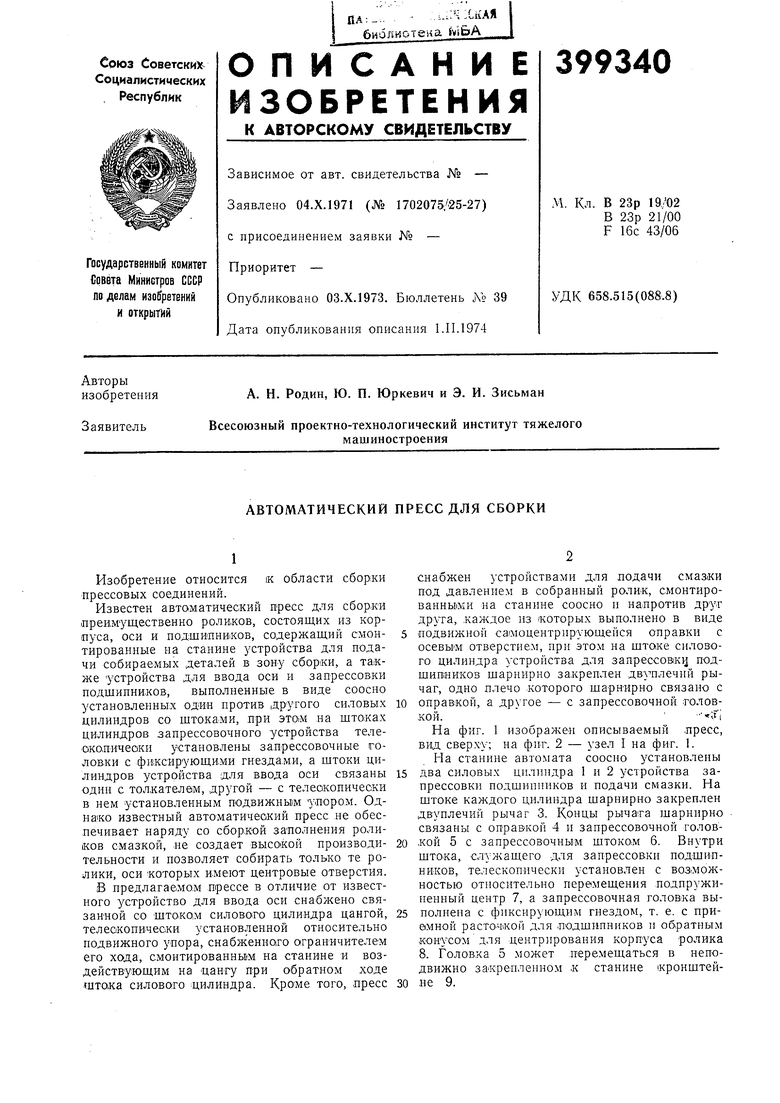

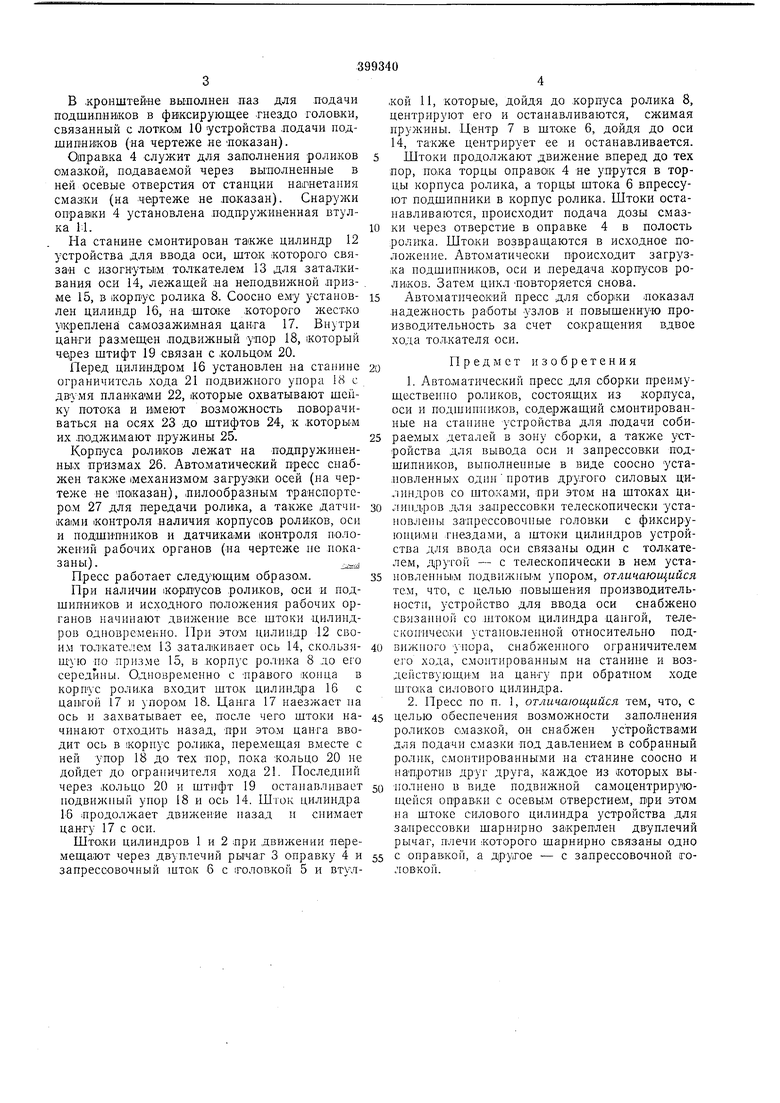

На фиг. 1 изображен описываемый лресс, вид сверху; на фиг. 2 - узел I на фиг. 1.

На станине автомата соосно установлены два силовых цилиндра 1 и 2 устройства запрессовки подшипников и подачи смазки. На штоке каждого цилиндра шарнирно закреплен двуплечий рычаг 3. Концы рычата шарнирно связаны с оправкой 4 и запрессовочной головкой 5 с запрессовочным штоком 6. Внутри штока, служащего для запрессовки подшипников, телескопически установлен с воэмол ностью относительно перемещения подпружиненный центр 7, а запрессовочная головка выполнена с фиксирующим гнездом, т. е. с приемной расточкой для подшипников п обратным конусом для центрирования корпуса ролика 8. Головка 5 может перемещаться в неподвижно за-крепленном к станине кронштейне 9. В .кронштейне выполнен паз для подачи подшилников в фиксирующее -гнездо головки, связанный с лоткам 10 устройства .подачи подшипников (на чертеже не яаказан). Оправка 4 служит для заполнения роликов смазкой, подаваемой через выполненные в ней осевые отверстия от станции на1гнетания смазки (на Чбртеже не по.казан). Снаружи оправки 4 установлена лодвружиненная втулка 1:1. На станине смонтирован также цилиндр 12 устройства для ввода оси, шток которого связан с изогнутыим толкателем 13 для заталкивания оси 14, лежащей на неподвижной призме 15, в корпус ролика 8. Соосно ему установлен цилиндр 16, на штаке которого жестко укреплена самозажимная цанга 17. Внутри цанги размещен .подвижный упор 18, который 4eipe3 щтифт 19 связан с кольцо-м 20. Перед цилиндром 16 установлен на станине ограничитель хода 21 подвижного упора 18с двумя планками 22, которые охватывают шейку потока и вмеют возможность поворачиваться на осях 23 до штифтов 24, к которьш их поджимают пружины 25. Корпуса роликов лежат на подпружиненных призмах 26. Автоматический пресс снабжен также механизмом загрузки осей (на чертеже не Показан), пилообразным транспортеро,м 27 для передачи ролика, а также датчиками контроля наличия корпусов роликов, оси и подшипников и датчиками |контроля положений рабочих органов (па чертеже не показаны), Пресс работает следующим образо,м. При наличии корпусов роликов, оси и подшипников и исходного положения рабочих органов начинают движение все штоки цилиндров одновременно. При этом цилиндр 12 своим то,1 кателем 13 затало ивает ось 14, скользяЩую по призме 15, в корпус ролика 8 до его середины. Одновременно с правого конца в корпус роли.ка входит щто.к цилиндра 16 с цан1гой 17 и }порО(М 18. Цанга 17 наезжает па ОСЬ и захватывает ее, после чего што.ки начинают отходить назад, при этом цанга вводит ось в корпус ролика, перемещая вместе с ней упор 18 до тех пор, по.ка кольцо 20 не дойдет до ограничителя хода 21. Последний через кольцо 20 п щтифт 19 останавливает нодвижный унор 18 и ось 14. Шгок цилиндра 16 продолжает движение назад и снимает цангу 17 с оси. Штоки цилиндров 1 и 2 при .движении паремещатот через двуплечий рычат 3 оправку 4 и запрессовочный што1К 6 с голов.кой 5 и втулкой 11, которые, дойдя до корпуса ролика 8, центрируют его и останавливаются, сжимая пружины. Центр 7 в штоке 6, дойдя до оси 14, также центрирует ее и останавливается. Штоки продолжают движение вперед до тех пор, пока торцы оправок 4 не упрутся в торцы корпуса ролика, а торцы штока 6 впрессуют подшипники в корпус ролика. Штоки останавливаются, происходит подача дозы смазки через отверстие в оправке 4 в полость ролика. Што.ки возвращаются в ис.кодное положение. Автоматически проис.ходит загрузка подшипни.ков, оси и .передача .корпусов роликов. Затем цикл повторяется снова. Автоматический нресс для сборки показал .надежность работы .узлов и повышенную производительность за счет сокращения вдвое хо.да тол.кателя оси. Предмет изобретения 1.Автоматический пресс для сборки преимуществепно роликов, состоя.щих из корпуса, оси и подшипни.ков, содержащий смонтированные на станине устройства для подачи собираемых деталей в зону сборки, а также устройства для вывода оси и занрессовки подшипников, выполненные в виде соосно уста;новленных один против другого силовых цилиндров со щтО|Ками, при этом на штоках цилипдров для запрессовки телескопически установлены запрессовочные головки с фиксируюнщгмн гнездами, а штоки цилиндров устройства .для ввода оси связаны один с тол.кателем, другой - с телескопически в нем устаповленньш подвижным упоро.м, отличающийся тем, что, с целью повышения производительности, устройство .для ввода оси снабжено связанной со штоком цилиндра цангой, телесконичеоки установленной относительно подвижного упора, снабженного ограничителем его хода, смонтированным на станине и воздействующим на цангу при обратном ходе штока силового цилиндра. 2.Пресс по п. 1, отличающийся тем, что, с целью обеспечения возможности за.полнения роликов смазкой, он снабжен устройства.ми для подачи смазки под давлением в собранный ролик, смонтированными на станине соосно и напротив друг друга, каждое из которых вынолнено в виде подвижной са.моцентрируюимейся оправки с осевым отверстием, при этом на штоке силового цилиндра устройства для заафессовки шарнирно закреплен двуплечий рычаг, плечи которого шарнирно связаны одно с онрав;кой, а другое - с за.прессовочной головкой. / /5

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для монтажа соединений типа вал-втулка | 1988 |

|

SU1532276A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| ПРЕСС С ПРЕЦЕССИРУЮЩЕЙ ГОЛОВКОЙ | 2004 |

|

RU2256542C1 |

| Устройство для сборки прессовых соединений деталей | 1977 |

|

SU781006A1 |

| Устройство для сборки запрессовкой | 1984 |

|

SU1181845A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ | 1973 |

|

SU382494A1 |

| Автомат для сборки игольчатых подшипников карданного типа | 1990 |

|

SU1712698A2 |

| Стенд для многодетальной сборки запрессовкой | 1980 |

|

SU897462A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

Авторы

Даты

1973-01-01—Публикация