Изобретение относится к технологии электрон ной техники, вчастности ктехноло- гии осаждения пленки нитрида кремния химическим осаждением из газовой фазы .активированной плазмы и может быть использовано для создания межуровневого диэлектрика и пассивирующих покрытий- при изготовлении сверхбольших интегральных схем.

Для создания СБИС необходима новая технологическая база, характеризующаяся разработкой низкотемпературных процессов наряду с созданием прецизионных методов литографии, травления. Повышение качества осажденных пленок достигается за счет повышения их электрической прочности, снижения дефектности, повышения

стабильности свойств диэлектриков для обеспечения высокого выхода годных кристаллов и воспроизводимых параметров элементов с субмикронными размерами.

Известен способ осаждения пленки нитрида кремния, включающий размещение кремниевых подложек с активными и пассивными элементами в реакторе, откачку реактора до необходимого остаточного давления, нагрев подложек до 360°С в потоке инертного газа, зачистку поверхности подложек в плазме инертного газа, вакууми- рование реактора, введение в реактор смеси моносилана .с аммиаком при соотношении ингредиентов 1: (5,1-8,2) в плазме ВЧ-разряда с частотой 450кГц при

00

со о

ю

5

плотности мощности 20 мВт/см при пониженном давлении.

Данному способу присущи следующие недостатки: высокое содержание водорода в осаженной пленке нитрида кремния, ибо осаждение проводится при частоте 450 кГц при соотношении , 1 :(5,1-8,2); трудность управления свойствами пленки и уровнем механических напряжений в них из-за того, что в системе с емкостным разрядом при изменении соотношения ингредиентов происходит изменение емкости и плотности мощности, а также высока чувствительность к флуктуациям процесса; из-за различия в энергии диссоциации моносила- на и аммиака происходит формирование- подслоя нитрида кремния с аномально большой концентрацией кремния, что обуславливает повышение дефектности пленки, снижение ее электрической прочности и возрастание механических напряжений, их стабильность по величине, а также ухудшение их зарядовых характеристик. Данные недостатки не позволяют использовать способ осаждения пленки нитрида кремния химическим, осаждением из газовой фазы активированной плазмы при изготовлении сверхбольших интегральных схем.

Наиболее близким по технической сущности является способ осаждения пленки нитрида кремния, включающий размещение кремниевых подложек со сформированными активными и пассивными элементами в реакторе, откачку реактора до необходимого остаточного давления, нагрев подложек до 250-380°С в потоке инертного газа, зачистку поверхности подложек в плазме инертного газа, вакуумирование реактора, введение в реактор смеси моносилзна с аммиаком при соотношении ингредиентов 1- (5.8 : 7,3) и осаждение пленки нитрида кремния в плазме ВЧ-разряда с частотой 40 кГц при плотности мощности 30-60 мВт/см2 при пониженном давлении.

Однако известный способ не лишен недостатков. Высокая чувствительность системы с емкостным разрядом к соотношению ингредиентов из-за сопуствующего изменения емкости и плотности мощности обуславливает сложность управления свойствами пленки при высокой чувствительности характеристик пленок к флуктуациям процесса осаждения. Относительно высокое содержание водорода в осажденных пленках нитрида кремния из-за того, что осажде- ние проводится в системе , обуславливает снижение качества пленок.

Из-за того, что энергия диссоциации моносилана ниже, чем аммиака (3,1 и 3.6 эВ соответственно) происходит формирование

подслоя нитрида кремния с аномально большой концентрацией кремния, который определяет механические свойства системы, способствует повышению дефектности

пленки нитрида кремния и снижению ее электрической прочности. Обогащение кремнием слои рыхлые, содержат большое количество дефектов, таких как оборванные Si-связи, SI-Sl-связи, группы Sl-Н, образующих локализованные состояния в запрещенной зоне и играющих роль ловушечных и/или рекомбинационных центров в нитриде кремния, что приводит к ухудшению диэ- лектрических свойств: увеличению

пористости, токов утечки, снижению пробивного напряжения, ухудшению зарядовых характеристик. Неоднородность пленки плазмохимического нитрида кремния по глубине за счет образования обогащенного

кремнием подслоя существенно влияет на электрические свойства пленки и их механические напряжения. Недостатки ограничивают использование известного способа осаждения пленки нитрида кремния при изготовлении сверхбольших интегральных схем.

Целью изобретения является повышение качества пленки нитрида кремния за счет увеличения электрической прочности,

улучшения зарядовых характеристик, снижения дефектности и механических напряжений.

Согласно способу осаждения пленки

нитрида кремния, включающему размещение кремниевых подложек со сформированными активными и пассивными элементами в реакторе, откачку реактора до необходимого остаточного давления, нагрев подложек до 250-380°С в потоке инертного газа; зачистку поверхности подложек в плазме инертного газа, вакуумирование реактора, введение в реактор смеси моносилана с аммиаком и осаждение пленки нитрида кремния заданной толщины в плазме ВЧ-разряда при плотности мощности 30-60 МВт/см2 при пониженном давлении, обработку подложек в плазме аммиака, дополнительно к смеси моносилана с аммиаком в

реактор вводят азот при соотношении ингредиентов 1:(4-8): (15-50) и осаждают подслой нитрида кремния толщиной 50-200 нм, прекращают подачу моносилана с азотом, затем проводят обработку, подслоя в аммиаке в течение 2-10 мин при плотности мощности 30-60 мВт/см2 и давлении 33-120 Пв, после чего доращивают пленку нитрида кремния до заданной толщины из смеси мо- носилан - аммиак - азот при соотношении ингредиентов 1 : (4-8):.(13-50).

Предлагаемый способ отличается от известного тем, что дополнительно к смеси моносилана с аммиаком-в реактор вводят азот при соотношении ингредиентов 1 : (4- 8) : (15-50) и осаждают подслой нитрида кремния толщиной 50-200 нм, прекращают подачу моносилана с азотом, затем проводят обработку подслоя в аммиаке в течение 2-10 мин при плотности мощности 30-60 мВт/см2 и давлении 33-120 Па, после чего доращивают пленку нитрида кремния до заданной тоЛщины из смеси моносилан.- аммиак - азот при соотношении ингредиентов 1 :(4-8): (15-50).

-При осаждении пленки нитрида крем- ния в плазме ВЧ-разряда в смеси моносилан - азот необходимы соотношения ингредиентов больше или равные 10 - 10 для обеспечения большого избытка азота с целью избежания образования обогащен- ной кремнием пленки, так как энергия диссоциации азота в трое больше энергии диссоциации МНз и составляет 9,83 эВ. При этом из-за высокого суммарного потока реагентов, необходимости использования плотностей мощности 0,8-1,2 Вт/см2 указанный процесс невозможно осуществить в промышленном горизонтальном трубчатом реакторе с емкостным возбуждением плазмы и осаждение пленок осуществляется .в лабораторных реакторах, что обуславливает практическую невозможность использования данной смеси для серийного изготовления плазменной пленки нитрида кремния. Кроме того, из-за высоких плотностей мощ- ности плазмы наблюдается сильная деградация характеристик МДП-структур, тонких диэлектрических пленок из-за радиационных, повреждений, что обуславливает жение выхода годных и неприменимость способа при производстве сверхбольших интегральных схем.

Повышение качества пленки нитрида кремния, осаждаемой в плазме ВЧ-раэряда, обусловлено.следующим: так как сначала осаждают подслой нитрида кремния из смеси SiH4 - МНз - № при соотношении ингредиентов 1 : (4-8) : (15-50), обеспечивается снижение чувствительности системы с емкостным разрядом к изменению содержа- ния SIH4 и МНз в смеси, что обуславливает снижение чувствительности к флуктуациям процесса осаждения, повышение воспроизводимости зарядовых характеристик пленок, снижается концентрация водорода в осаждаемой пленке из-за бомбардировки поверхности подложки ионами азота и нейтральным азотом, что облегчает элимирова- ние водорода и способствует снижению концентрации дефектов типа Sl-Si-связей,

оборванных связей, а также повышению плотности плёнок.

Обработка подслоя толщиной 50-200 нм в аммиаке в течение 2-10 мин при плотности мощности 30-60 мВт/см2 и давлении 33-120 Па позволяет провести насыщение оборванных связей азотом и сократить количество нестабильных SIH,- Si-Si- связей в подслое. Адсорбция азотсодержащих радикалов происходит в первую очередь по порам, как по активным центрам, с образованием Si-N-связей с эффективным уменьшением Si-Si и оборванных связей. Принтом уменьшается количество избыточного кремния, Si-Si и SIH-связей, увеличение плотности пленок, что приводит к улучшению качества пленки нитрида кремния, улучшению зарядовых характеристик, снижению дефектности при уменьшении механических напряжений. Затем доращивают пленку до заданной толщины при отношении ингредиентов (S1H4-NH3-N2) как при осаждении подслоя. При этом происходит закупорка пор, что обуславливает увеличение электрической прочности и снижение дефектности.

Выбор режима и толщины при формировании подслоя нитрида кремния, режимов обработки в аммиаке и доращивание пленки до заданной толщины сделан на основании экспериментальных результатов. При толщине подслоя менее 50 нм условия процесса нестационарные и свойства пленок нитрида кремния нестабильны. Обработка подслоя данной толщины в аммиаке не позволяет существенно уменьшить уровень механических напряжений в пленках и улучшить их зарядовые характеристики, что обуславливает снижение качества нитрида кремния. При толщине подслоя более 200 нм не удается провести выравнивание свойств пленки по всей толщине, т.е. примыкающий к подложке слой обогащен Si, следовательно, ухудшаются диэлектрические свойства: снижается электрическая прочность (уменьшаются пробивные напряжения), ухудшаются зарядовые характеристики при повышенных механических напряжениях. В конечном итоге указанные пленки характеризуются низким качеством.

При осаждении подслоя из смеси - МНз - Ma при соотношении меньше, чем 1 : 4 : 15, наблюдается осаждение пленок с повышенным содержанием оборванных SK связей, Si-Si-связей, ухудшение диэлектрических свойств, ухудшение зарядовых характеристик и, следовательно, снижение качества пленки нитрида кремния.

При осаждении подслоя из смеси SIH.4 - МНз - N2 при соотношении более 1 : 8 : 50

из-за увеличения суммарного потока ухудшается стабильность работы вакуумной системы, происходит увеличение привносимой дефектности, ухудшается качество пленки нитрида кремния.

При обработке подслоя в плазме аммиака в течение менее 2 мин, плотности мощности менее 30 мВт/см и давлении менее 30 Па не происходит полное залечивание оборванных Si-связей, уменьшение SI-H-связей, что обуславливает увеличение дефектности, снижение пробивных напряжений при повышенных механических напряжениях и ухудшение зарядовых характеристик.

При обработке подслоя в плазме аммиака в течение более 10 мин, в плотности мощности более 60 мВт/см2 и давлении более 120 Па не происходит дальнейшего качества пленок нитрида кремния. Наоборот, увеличение давления способствует ухудшению десорбции водорода и зарядовых характеристик.

При доращивании слоя из смеси SihU - МНз - N2 при соотношении меньше, чем 1 : 4 : 15, наблюдается снижение электрической прочности и ухудшение зарядовых характеристик из-за повышения чувствительности к флуктуациям процесса осаждения и увеличения Si -оборванных связей.

При доращивании слоя из смеси SiHM - МНз - N2 при соотношении 1 : 8 : 50 из-за увеличения суммарного потока реагентов ухудшается стабильность работы вакуумной системы, происходит увеличение привносимой дефектности и ухудшается качество пленки.

Например, осаждение пленки плазмо- химического нитрида кремния осуществляют на установке Лада-32 с горизонтальным трубчатым реактором и горячими стенками и вводом мощности сзади. Используют вакуумный агрегат RSV-500(Oalsansel). Величину давления поддерживают путем подачи регулируемого потока азота на вход насоса.

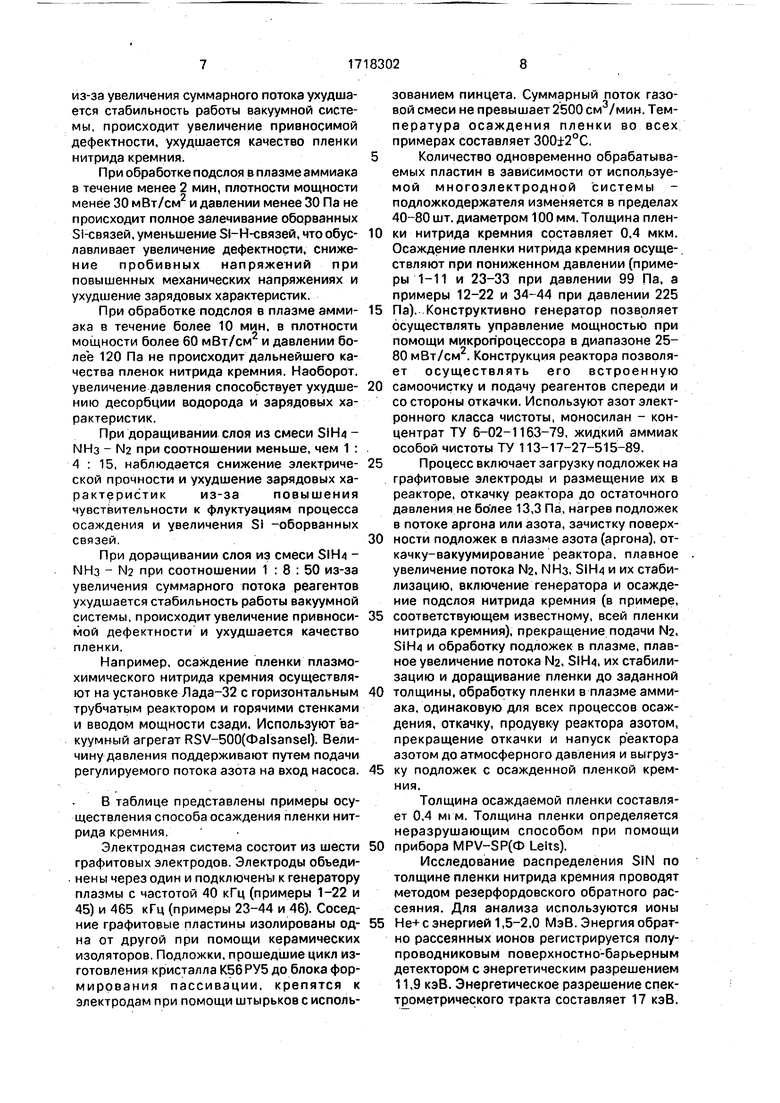

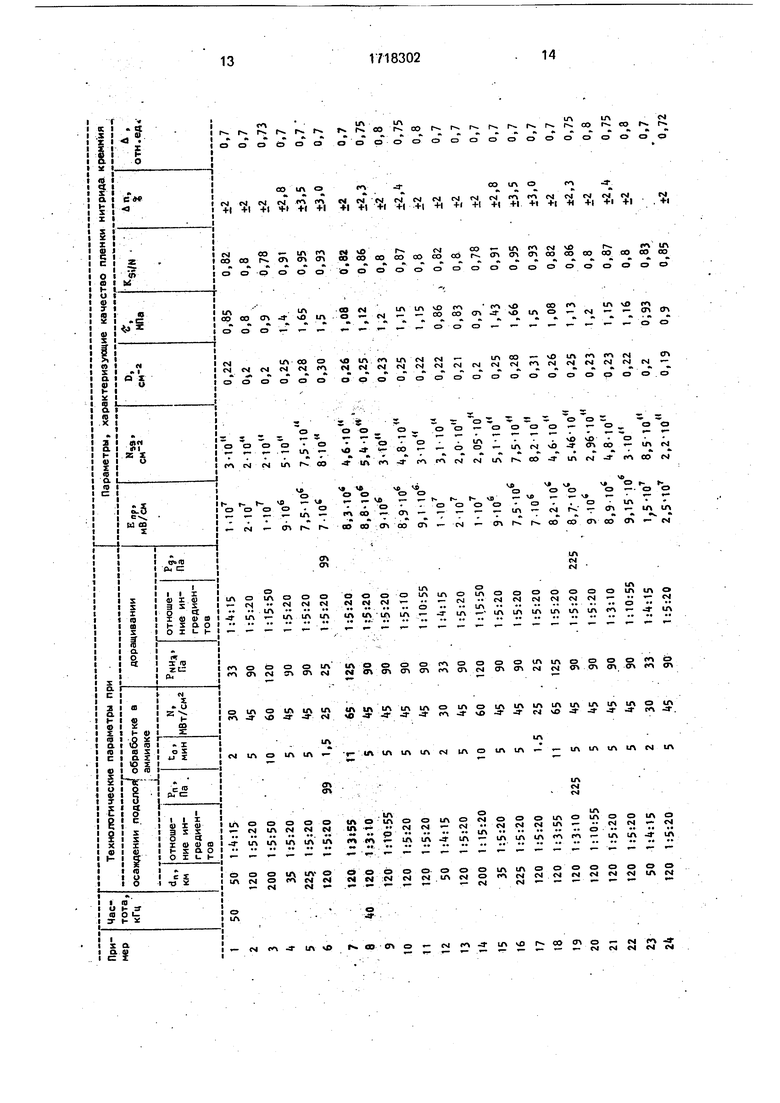

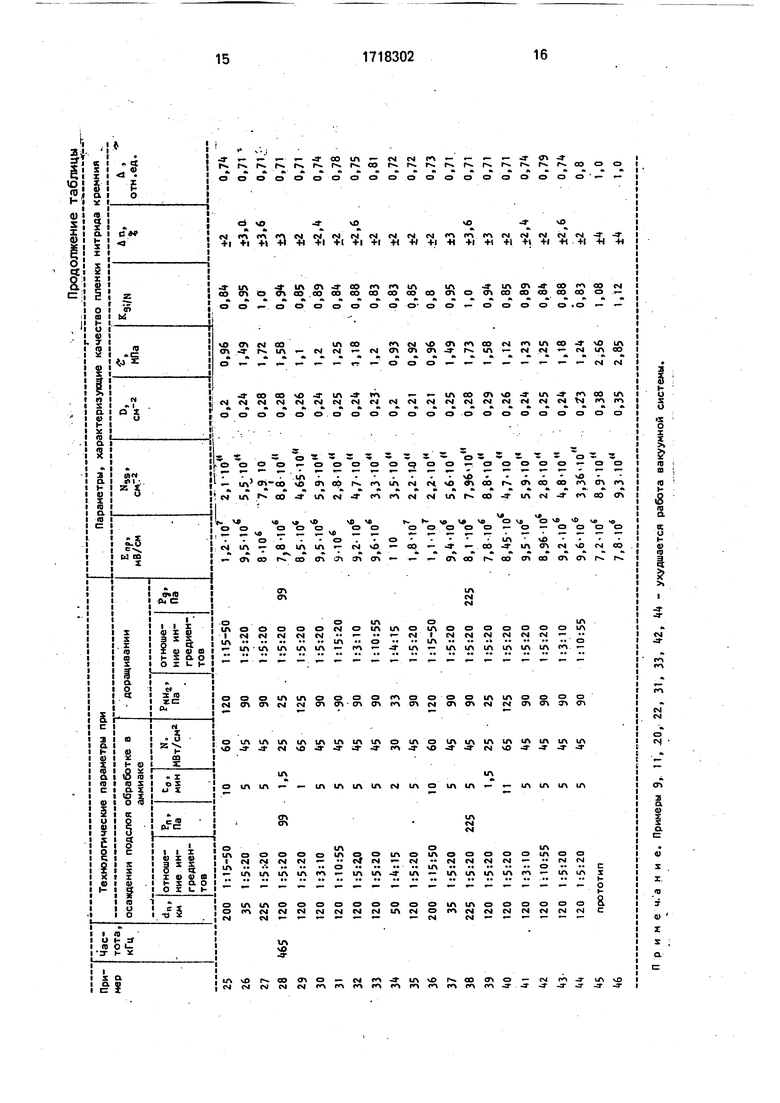

В таблице представлены примеры осуществления способа осаждения пленки нитрида кремния.

Электродная система состоит из шести графитовых электродов. Электроды объеди- нены через один и подключены к генератору плазмы с частотой 40 кГц (примеры 1-22 и 45) и 465 кГц (примеры 23-44 и 46). Соседние графитовые пластины изолированы одна от другой при помощи керамических изоляторов. Подложки, прошедшие цикл изготовления кристалла К56 РУ5 до блока фор- миррвания пассивации, крепятся к электродам при помощи штырьков с использованием пинцета. Суммарный поток газовой смеси не превышает 2500 см3/мин. Тем- пература осаждения пленки во всех примерах составляет 300±2°С.

Количество одновременно обрабатываемых пластин в зависимости от используемой многоэлектродной системы - подложкодержателя изменяется в пределах 40-80 шт. диаметром 1.00 мм. Толщина плен0 ки нитрида кремния составляет 0,4 мкм. Осаждение пленки нитрида кремния осуще-. ствляют при пониженном давлении (примеры 1-11 и 23-33 при давлении 99 Па, а примеры 12-22 и 34-44 при давлении 225

5 Па). Конструктивно генератор позволяет осуществлять управление мощностью при помощи микропроцессора в диапазоне 25- 80 мВт/см2. Конструкция реактора позволяет осуществлять его встроенную

0 самоочистку и подачу реагентов спереди и со стороны откачки. Используют азот электронного класса чистоты, моносилан - концентрат ТУ 6-02-1163-79, жидкий аммиак особой чистоты ТУ 113-17-27-515-89.

5 Процесс включает загрузку подложек на графитовые электроды и размещение их в реакторе, откачку реактора до остаточного давления не более 13,3 Па, нагрев подложек в потоке аргона или азота, зачистку поверх0 ности подложек в плазме азота (аргона), от- качку-вакуумирование реактора, плавное увеличение потока N2, МНз, SIH4 и их стабилизацию, включение генератора и осаждение подслоя нитрида кремния (в примере,

5 соответствующем известному, всей пленки нитрида кремния), прекращение подачи N2, SiH-q и обработку подложек в плазме, плавное увеличение потока N2, SIH4, их стабилизацию и доращивание пленки до заданной

0 толщины, обработку пленки в плазме аммиака, одинаковую для всех процессов осаждения, откачку, продувку реактора азотом, прекращение откачки и напуск реактора азотом до атмосферного давления и выгруз5 ку подложек с осажденной пленкой кремния.

Толщина осаждаемой пленки составляет 0,4 MI м. Толщина пленки определяется неразрушающим способом при помощи

0 прибора MPV-SP(O Leits).

Исследование распределения SiN по толщине пленки нитрида кремния проводят методом резерфордовского обратного рассеяния. Для анализа используются ионы

5 Не+ с энергией 1,5-2,0 МэВ. Энергия обратно рассеянных ионов регистрируется полупроводниковым поверхностно-барьерным детектором с энергетическим разрешением 11,9 кэВ. Энергетическое разрешение спектрометрического тракта составляет 17 кэВ.

Амплитудный анализ импульсов проводится многоканальным анализатором с встроенным регистратором импульсов. Относительные концентрации элементов определяются с точностью расчета 2,5%. Электрическая прочность определяется по формуле

Епр Unp

где Е - напряженность пробоя, характеризующая электрическую прочность:

Unp - пробивное напряжение: - d - толщина пленки нитрида кремния.

Показатель преломления определяется при помощи лазерного эллипсометра, плотность дефектов - при напряженности поля 5 мВ/см по формуле .

-Ш 0-й) D.,

где I - тт - доля годных структур, не пробитых при данной напряженности поля;

п - количество пробитых конденсаторов;

N - количество измеренных конденсаторов:

S - площадь тестовой структуры.

Площадь тестовой структуры для контроля дефектности составляет 16 мм . Механические напряжения а( МПа) измеряют при помощи рентгеновского дифрактомет- ра типа Дрон 1,5, плотность поверхностных состояний NSS (см-2) - при помощи системы 4061 А. Прирост привносимых дефектов (Аотн.ед.) определяют при помощи прибора Surfcanl - 4500 как разницу между количеством частиц размером более 0,5 мкм после осаждения и на исходных подложках диаметром 100 им и нормируют к приросту при- вносимых дефектов для известного способа.

. Примеры 1-3. 12-14, 23-25 и 34-36 в таблице иллюстрируют предлагаемый способ осаждения пленки нитрида кремния. В примерах 4-11, 15-22. 26-33, 37-44 технологические параметры при осаждении подслоя, его обработке в аммиаке и при доращивании пленки до заданной толщины, выходят за пределы, указанные в предлагаемом способе. В примере 45 и 46 приведены результаты известного способа.

Результаты, приведенные в таблице показывают, что предлагаемый способ(примеры 1-3. 12 14. 23-25 и 34-36} позволяет повысить качество пленки нитрида кремния за счет увеличения электрической прочности, улучшения зарядовых характеристик,

снижения дефектности и механических напряжений. При этом электрическая прочность возрастает в 1.3-2,8 раз, плотность поверхностных состояний уменьшается в 3,0-4,4 раз, плотность дефектов уменьшается в 1.9 раз, а механические напряжения - в 3,2 р.

Из таблицы очевидна нецелесообразность использования способа осаждения пленки нитрида кремния, при реализации

которого технологические режимы при формировании подслоя, его обработке в аммиаке и доращивании пленки до заданной толщины выходят за предлагаемые пределы. В примерах 45 и 46 (известный) напряженность пробоя составляет 7,2 (7,8) МВ/см, плотность поверхностных состояний 7,2 (7,8) .1011 см плотность дефектов

-2

0,35 (0,38) см , величина механических напряжений 2,56-(2.85) МПа.

Полученные результаты свидетельствуют, что по сравнению с известным предлагаемый способ позволяет повысить качество пленки нитрида кремния за счет

увеличения электрической прочности; улучшения зарядовых характеристик, снижения дефектности и механических напряжений. При этом электрическая прочность возрастает в 1,3-2,8-р, плотность поверхностных

состояний уменьшается в 3,0-4,4 раз, плотность дефектов уменьшается в 1,9 раз, а механические напряжения в 3 раза.

40

Формула изобретения

Способ формирования пленки нитрида кремния, включающий размещение кремниевых подложек со сформированными структурами в реакторе, откачку реактора, нагрев

5 подложек до 250-380°С в потоке инертного газа, зачистку подложек в плазме инертного газа, осаждение пленки нитрида кремния в плазме смеси моносилана с аммиаком при плотности мощности 30-60 мВт/см , обра0 ботку пленок в плазме аммиака, отличающийся тем, что, с целью повышения качества пленки за счет увеличения электрической прочности, улучшения зарядовых характеристик, снижения дефектности и

5 механических напряжений, в плазмообразу- ющую смесь мокосилана с аммиаком добавляют азот., процесс осаждения проводят при рабочем давлении 70-266 Па и соотношении компонентов в смеси моносилана I часть аммиака - 4-8 частей азота 15-50

11171830212

2-10 мин при плотности мощности 30-60 нитрида кремния до заданной толщины при мВт/см2- рабочем давлении 33-120 Па. по- первоначальных условиях, еле чего продолжают осаждение пленки

50

40

50 120 200

35 225. 120

1:4:15 1:5:20 1:5:50 1:5:20 1:5:20 1:5:20

120 1t3t55 120 1;3:iO 120 1:VO:55 1:5:20 1:5:20 1:4:15 1:5:20 1:15:20 1:5:20 1:5:20 1:5:20 1:3:55 1:3:10 1:10:55 1:5:20

120 120

50 120 200

35 225 120 120 120 120 120

99

225

120 50

1:5:20 1:4:15

120 1:5:20

2 5 10 5 . 5 U5

П

. 5 5 5 5 2 5 10 5 5

1.5 11 5 5 5 5 2 5

30 45 60 45 45 25

65 45 45 .5 45 30 45 60 45 45 25 65 45 45 45- 45 30 45

33 90

120 90 90

, 25.

125 90 90 90 90 33 90

120 90 90 25

125 90 90 90 90 33 90

1:4:15

1:5:20

1:15:50

1:5:20

1:5:20

1:5:20

1:5:20 1:5:20 1:5:20

1:5:10 1:10:55 1:4:15 1:5:20 1:1,5:50 1:5:20 1:5:20 1:5:20 1:5:20 .1:5:20 1:5:20 1:3:10 1:10:55 1:4:15 1:5:20

99

225

со

00 OJ

о

Ю

Прим е ч. а н и е. Примеры 9, 11, 20, 22, 31, 33, Ь2, й - ухудшается работа вакуумной системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПЛЕНОК ФОСФОРОСИЛИКАТНОГО СТЕКЛА | 1991 |

|

SU1795829A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК АМОРФНОГО ГИДРОГЕНИЗИРОВАННОГО КРЕМНИЯ | 1993 |

|

RU2061281C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ | 1992 |

|

RU2044367C1 |

| СПОСОБ ОСАЖДЕНИЯ НИТРИДА КРЕМНИЯ НА КРЕМНИЕВУЮ ПОДЛОЖКУ | 2012 |

|

RU2518283C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1990 |

|

SU1820782A1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАНТОВОРАЗМЕРНЫХ СТРУКТУР НА ОСНОВЕ АМОРФНЫХ КРЕМНИЕВЫХ НАНОКЛАСТЕРОВ, ВСТРОЕННЫХ В ДИЭЛЕКТРИЧЕСКУЮ МАТРИЦУ | 2004 |

|

RU2292606C2 |

| СПОСОБ ФОРМИРОВАНИЯ УПОРЯДОЧЕННОГО МАССИВА НАНОКРИСТАЛЛОВ ИЛИ НАНОКЛАСТЕРОВ КРЕМНИЯ В ДИЭЛЕКТРИЧЕСКОЙ МАТРИЦЕ | 2017 |

|

RU2692406C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКИ И ТЕРМИЧЕСКИ СТАБИЛЬНОЙ МЕТАЛЛИЧЕСКОЙ ПОГЛОЩАЮЩЕЙ СТРУКТУРЫ ВОЛЬФРАМА НА СИЛИКАТНОЙ ПОДЛОЖКЕ | 2021 |

|

RU2767482C1 |

| Способ осаждения легированных пленок поликристаллического кремния | 1991 |

|

SU1780461A1 |

| СПОСОБ ПЛАЗМО-СТИМУЛИРОВАННОГО АТОМНО-СЛОЕВОГО ОСАЖДЕНИЯ ИЗОЛИРУЮЩИХ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ НА ГЕТЕРОСТРУКТУРАХ НИТРИД-ГАЛЛИЕВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2016 |

|

RU2633894C1 |

Изобретение относится к технологии обработки и производству сверхбольших интегральных схем. Оно может быть использовано для плазменного осаждения пленки нитрида кремния. Целью изобретения является повышение качества пленки нитрида кремния за счет увеличения электрической прочности, улучшения зарядовых характеристик, снижения дефектности и механических напряжений. Цель достигается тем, что после осаждения пленки нитрида кремния толщиной 50-200 нм проводят дополнительную обработку в плазме аммиака в течение 2-10 мин, затем осаждают пленку до заданной толщины при первоначальных условиях. Осаждение пленки нитрида кремния проводят в плазме смеси моносилана (1 ч), аммиака (4-8 г), азота (15-50 г) при плотности мощности 30-60 мВт/см2. 1 табл. ел С

| Rosier Si | |||

| Engle G | |||

| LPCVD -Type | |||

| Plasma enhanced deposition System | |||

| Sol | |||

| State Techno | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Vallled I | |||

| Preparation and characterisation of plasma chemical vapor deposeted silicon nitride t | |||

| and oxynitride films | |||

| J | |||

| Vac | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Нагнетательный клапан с компенсатором для насосов высокого давления | 1924 |

|

SU1675A1 |

Авторы

Даты

1992-03-07—Публикация

1990-02-13—Подача