Предлагаемое изобретение относится к энергетике и может быть использовано в парогенераторах атомных электростанций.

Известен способ установки кольцевого пучка эвольвентных труб в радиальные отверстия центрального коллектора путем последовательной подачи к коллектору каждой трубы и заводки каждой трубы концами в отверстия коллектора.

Недостатками такого способа являются повышенные трудоемкость и цикл изготовления, обусловленные тем, что производят монтаж каждой трубки по отдельности.

К настоящему изобретению наиболее близким техническим решением из известных является способ установки кольцевого ряда трубчатых эвольвентных ширм в радиальные отверстия центрального коллектора путем последовательной подачи к коллектоpу ширм и заводки каждой ширмы концами труб в отверстия коллектора на полную глубину.

В таком способе существенно снижены трудоемкость и цикл изготовления, так как монтаж ведется предварительно собранными ширмами, содержащими несколько десятков труб.

Недостатком такого способа является неполное заполнение кольцевого ряда ширмами, так как заводке в коллектор последних ширм мешают уже заведенные в коллектор первые ширмы, что вызвано эвольвентной формой самих ширм и радиальным направлением концов труб, которыми ширмы заводятся в коллектор. Это приводит к увеличенной металлоемкости пучка труб, так как в незаполненном пространстве приходится размещать вытеснитель, и к увеличенным габаритам, так как приходится увеличивать количество труб в каждой ширме на величину, эквивалентную теплообменной поверхности, которая могла бы разместиться в незаполненном пpостранстве кольцевого ряда ширм.

Кроме того, неравномерная центрального перфорация коллектора существенно снижает его надежность из-за неравномерных напряжений в его стенке.

Цель изобретения - более полное заполнение кольцевого ряда ширмами, что снизит металлоемкость и габариты трубного пучка и повысит надежность центрального коллектора.

В способе установки кольцевого ряда трубчатых эвольвентных ширм в радиальные отверстия центрального коллектора путем подачи к коллектору ширм и заводки каждой ширмы концами ее труб в отверстия коллектора на полную глубину поставленная цель достигается тем, что первые по ходу сборки ширмы предварительно заводят в отверстия коллектора на промежуточную глубину, которая для каждой последующей ширмы превышает глубину заводки предыдущей ширмы на величину минимального зазора между ширмами в собранном кольцевом ряде, а заводку на полную глубину отверстий первых по ходу сборки ширм производят последовательно, начиная с первой ширмы после последовательной заводки в коллектор остальных ширм.

Предварительная заводка первых по ходу сборки ширм на пpомежуточную глубину позволяет временно увеличить пространство между первой и последней ширмами в кольцевом ряду ширм для заводки последних в кольцевом ряду ширм в коллекторе. При этом промежуточная глубина заводки каждой ширмы в коллектор должна превышать глубину заводки предыдущей ширмы на величину минимального зазора между ширмами в собранном кольцевом ряду. Это позволяет организовать временное пространство между первой и последней ширмами, достаточное для заводки в коллектор последних по ходу сборки ширм.

Для полной сборки кольцевого ряда ширм необходимо последовательно завести в коллектор остальные ширмы, а затем и первые по ходу сборки ширмы, начиная с первой. При этом кольцевой ряд ширм будет полностью заполнен.

Таким образом, благодаря совокупности отличительных признаков у заявленного способа появляется новое свойство, ведущее к достижению нового положительного эффекта, заключающегося в более полном заполнении ширмами кольцевого ряда вокруг центрального коллектора, что снижает удельную металлоемкость и габариты трубного пучка и повышает надежность центрального коллектора. Поэтому предлага- емый способ соответствует критерию изобретения "существенные отличия".

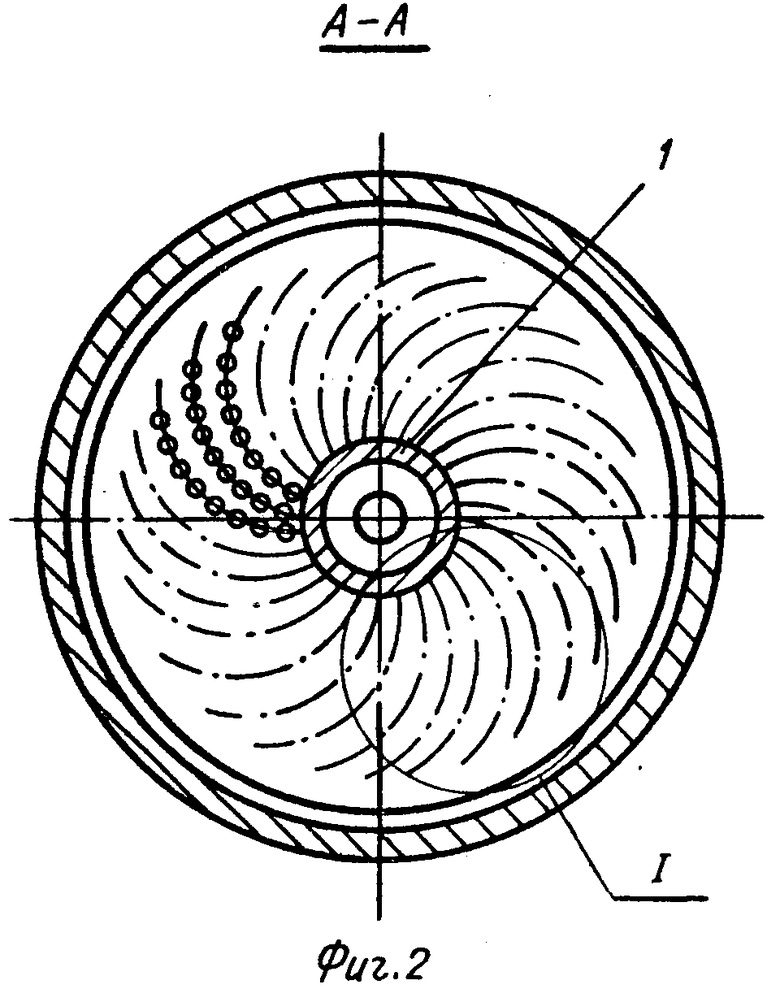

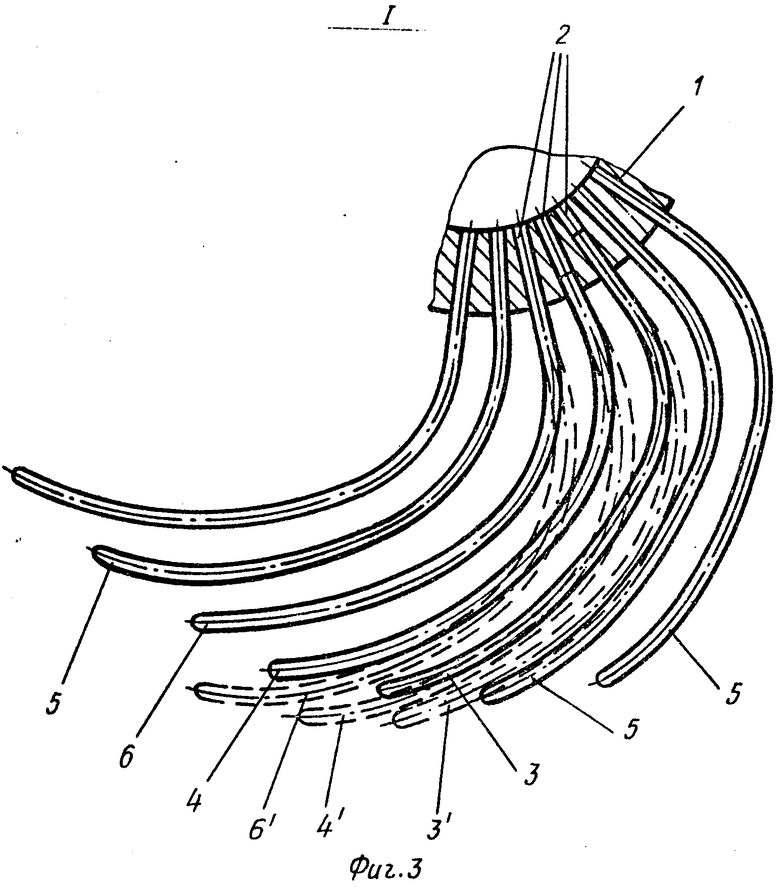

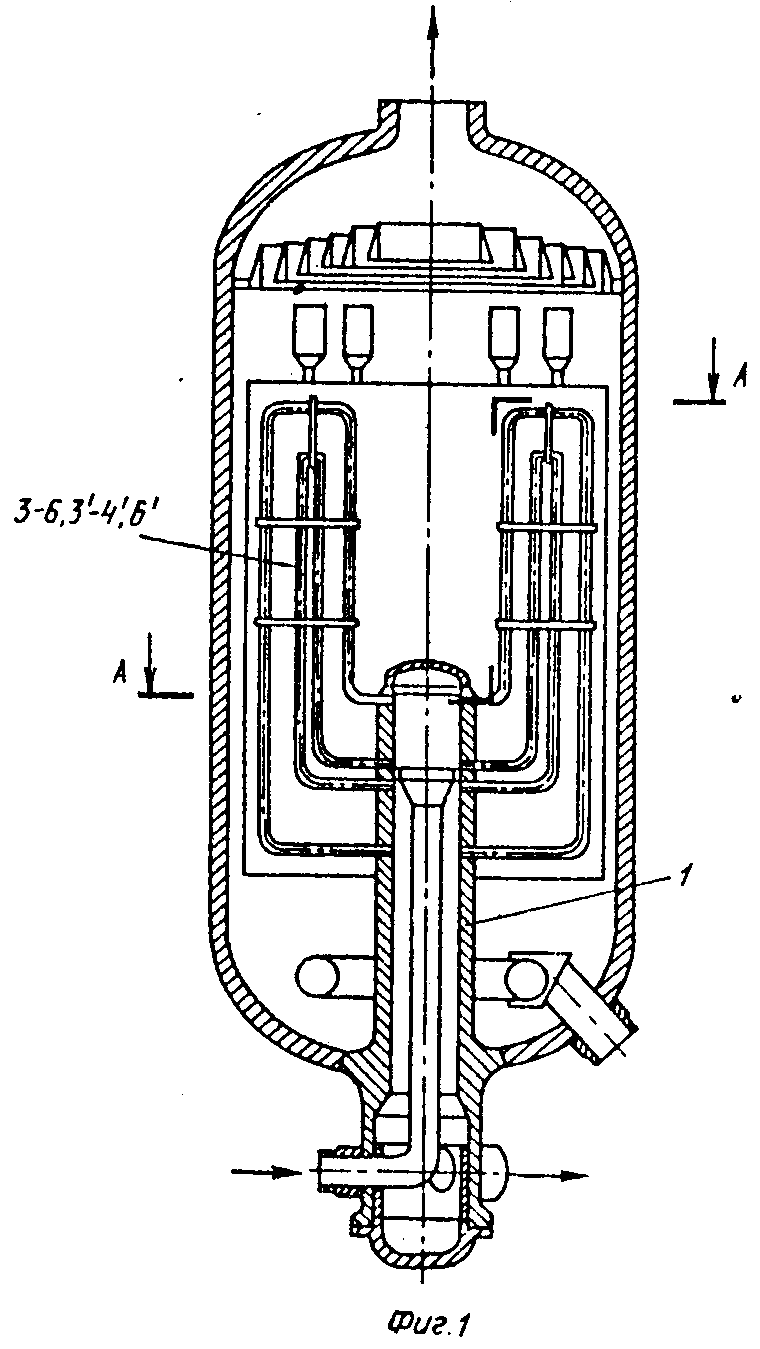

На фиг. 1 изображен собранный теплообменник, в котором реализуется предлагаемый способ; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2 с промежуточным положением ширм во время монтажа.

П р и м е р . Теплообменник в собранном виде содержит центральный коллектор 1 с толщиной стенки 50 мм и радиальными отверстиями 2 ⊘ 16 мм. В отверстия 2 коллектора 1 заведены 66 эвольвентных ширм 3-6, каждая из котоpых набрана из десяти труб размерами 16 х 1,5, имеющих радиальные концы. Минимальный зазор между ширмами 3-6 (с учетом дистанционирующих планок) 20 мм.

При сборке теплообменника к коллектору 1 подают последовательно две первые по ходу сборки (по часовой стрелке вокруг коллектора) ширмы 3 и 4, шестьдесят три последующие ширмы 5 и последнюю ширму 6. Первые по ходу сборки ширмы 3 и 4 предварительно заводят в отверстия 2 коллектора 1 радиальными концами труб на промежуточную глубину 10 и 30 мм соответственно. Промежуточная глубина заводки последующей ширмы 4 превышает глубину заводки предыдущей ширмы 3 на 20 мм, т. е. на величину минимального зазора между ширмами в собранном кольцевом ряду. Ширмы 5 заводят радиальными концами труб на полную глубину, т. е. на 50 мм. При этом ширма 4 отодвигается от последней ширмы 6 в сторону ширм 5 до соприкосновения с первой из последних, ширма 3 также отодвигается в том же направлении до соприкосновения с ширмой 4, а между ширмами 5 и первой ширмой 3 образуется технологическое пространство, достаточное, чтобы разместить в нем последнюю ширму 6 и завести ее в коллектор 1. Позициями 3', 4' и 6' показаны положения ширм 3, 4, 6 в промежуточном положении.

После предварительной установки ширм 5 и 6 на полную глубину отверстий 2 коллектора 1 (50 мм) последовательно на полную глубину заводят (доводят) сначала ширму 3, а затем и ширму 4.

Такой способ позволяет собрать теплообменник с полностью заполненным кольцевым рядом ширм, что снижает удельную металлоемкость и габариты теплообменного пучка и повышает надежность центрального коллектора 1 из-за полной симметрии его перфорации. (56) Патент США N 3376858, кл. 122-32, опублик. 1968.

Острецов И. Н. и др. Разработка компактных теплообменных аппаратов. - Энергомашиностроение, N 5, 1989, с. 31-34.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойного змеевикового теплообменника | 2019 |

|

RU2730779C1 |

| Способ изготовления теплообменника | 1980 |

|

SU1007785A1 |

| ПОВЕРХНОСТЬ ТЕПЛООБМЕНА | 1996 |

|

RU2116562C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2785433C1 |

| КОТЕЛ-УТИЛИЗАТОР | 1991 |

|

RU2027948C1 |

| ТЕПЛООБМЕННИК | 2007 |

|

RU2341750C1 |

| ТЕПЛООБМЕННИК | 2007 |

|

RU2341749C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2024 |

|

RU2839075C1 |

| Способ изготовления змеевикового теплообменника | 1984 |

|

SU1402785A1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2371631C1 |

Изобретение относится к энергетике и может быть использовано в парогенераторах атомных электростанций. Цель изобретения - более полное заполнение кольцевого ряда ширмами вокруг центрального коллектора. Для этого первые по ходу сборки ширмы предварительно заводят в отверстия коллектора на промежуточную глубину, которая для каждой последующей ширмы превышает глубину заводки предыдущей ширмы на величину минимального зазора между ширмами в собранном кольцевом ряде. Причем заводку на полную глубину отверстий первых по ходу сборки ширм производят последовательно, начиная с первой ширмы, после последовательной заводки в коллектор остальных ширм. Это позволяет образовать между первой и предпоследней ширмами технологическое пространство, достаточное для заводки в коллектор последней ширмы. 3 ил.

СПОСОБ СБОРКИ КОЛЬЦЕВОГО РЯДА ЭВОЛЬВЕНТНЫХ В ПЛАНЕ ШИРМ путем последовательной доводки каждой ширмы концами ее труб в радиальные отверстия центрального коллектора, причем последние ширмы ряда заводят на полную глубину, отличающийся тем, что, с целью повышения надежности и экономичности путем повышения плотности ширм в ряде, первые по ходу сборки ширмы предварительно заводят на промежуточную переменную глубину, увеличивающуюся для каждой последующей ширмы на величину, не превышающую минимального зазора между ширмами в собранном кольцевом ряде, а дозаводку на полную ширину этих первых ширм осуществляют последовательно, начиная с первой, после заведения на полную глубину остальных ширм.

Авторы

Даты

1994-02-28—Публикация

1989-10-20—Подача