А-А

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для выработки сырного зерна | 1984 |

|

SU1261592A1 |

| СЫРОИЗГОТОВИТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО ДНИЩА | 1992 |

|

RU2083098C1 |

| СЫРНАЯ ВАННА | 1991 |

|

RU2027351C1 |

| СЫРОИЗГОТОВИТЕЛЬ | 2000 |

|

RU2175834C2 |

| АППАРАТ ДЛЯ ВЫРАБОТКИ СЫРНОГО ЗЕРНА | 1992 |

|

RU2007912C1 |

| Аппарат для выработки сырного зерна | 1981 |

|

SU1049015A1 |

| АППАРАТ ДЛЯ ИЗГОТОВЛЕНИЯ СЫРА | 1996 |

|

RU2108031C1 |

| Сыроизготовитель | 1984 |

|

SU1159524A1 |

| Устройство для обработки сырного сгустка | 1986 |

|

SU1311646A2 |

| Аппарат для выработки сырного зерна | 1976 |

|

SU644419A1 |

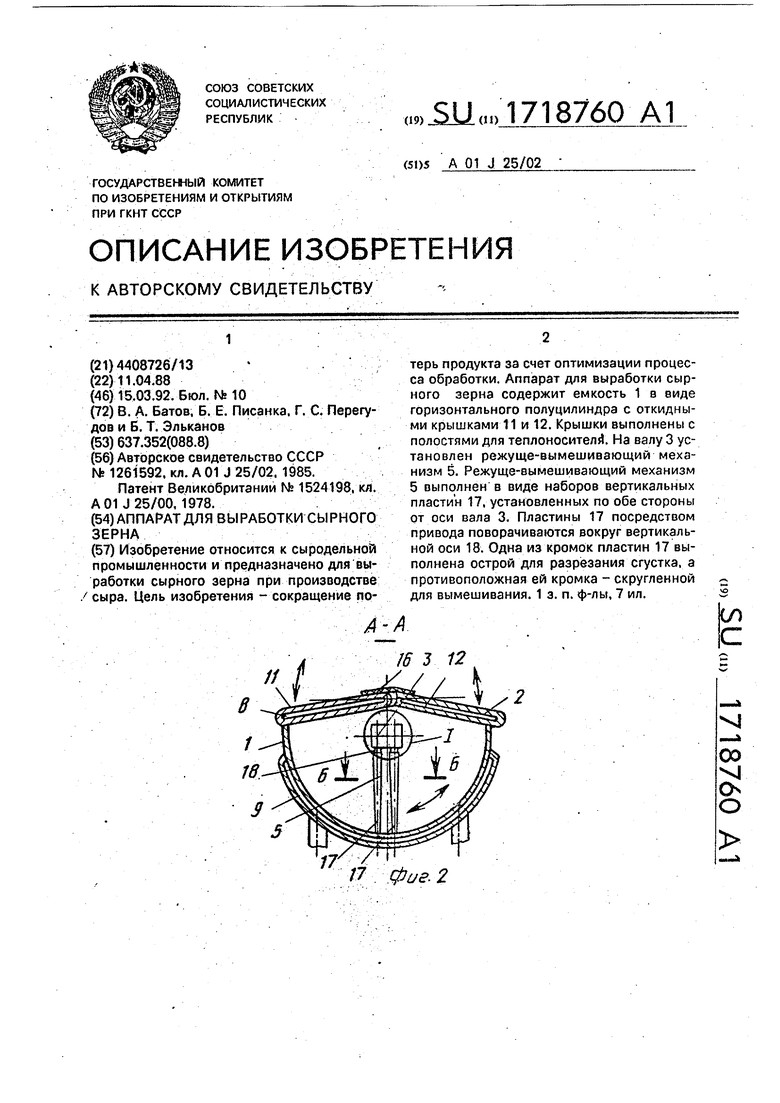

Изобретение относится к сыродельной промышленности и предназначено для выработки сырного зерна при производстве / сыра. Цель изобретения - сокращение потерь продукта за счет оптимизации процесса обработки. Аппарат для выработки сырного зерна содержит емкость 1 в виде горизонтального полуцилиндра с откидными крышками 11 и 12. Крышки выполнены с полостями для теплоносители. На валу 3 установлен режуще-вымешивающий механизм 5. Режуще-вымешивающий механизм 5 выполнен в виде наборов вертикальных пластин 17, установленных по обе стороны от оси вала 3. Пластины 17 посредством привода поворачиваются вокруг вертикальной оси 18. Одна из кромок пластин 17 выполнена острой для разрезания сгустка, а противоположная ей кромка - скругленной для вымешивания. 1 з. п. ф-лы, 7 ил.

11

17 /ПV фиг. 2

00

VI о о

Изобретение относится к сыродельной промышленности и предназначено для выработки сырного зерна при производстве сыра.

Цель изобретения - сокращение потерь продукта за счет оптимизации процесса обработки.

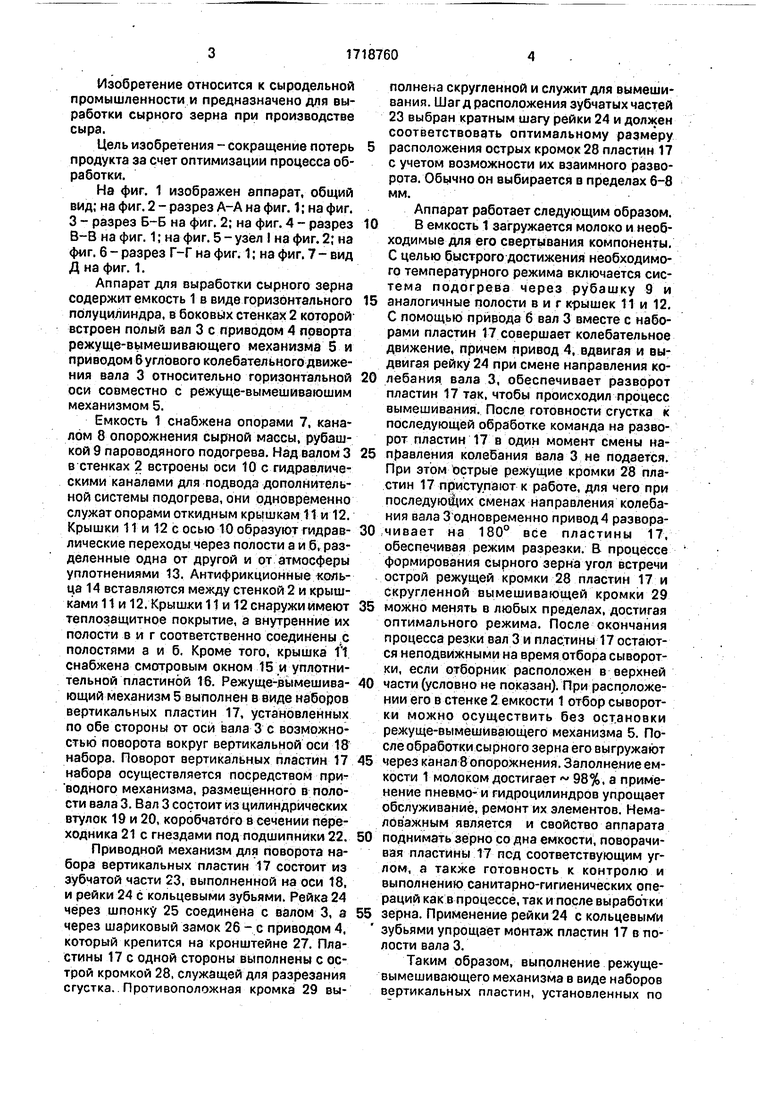

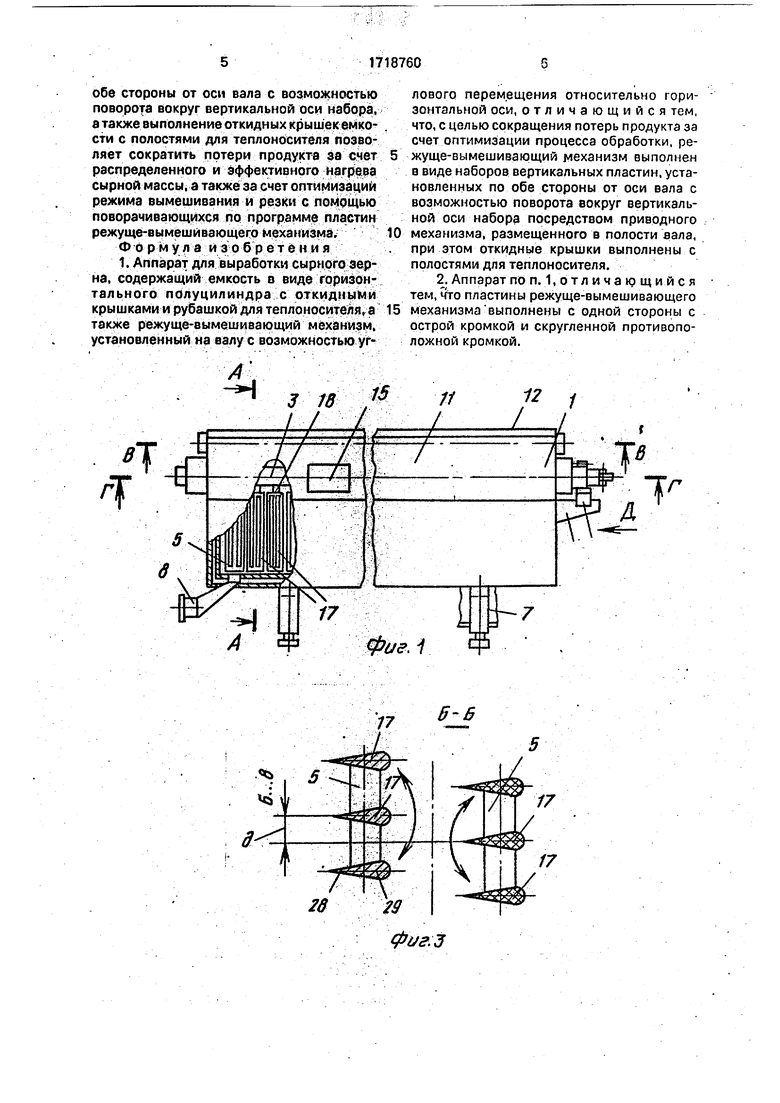

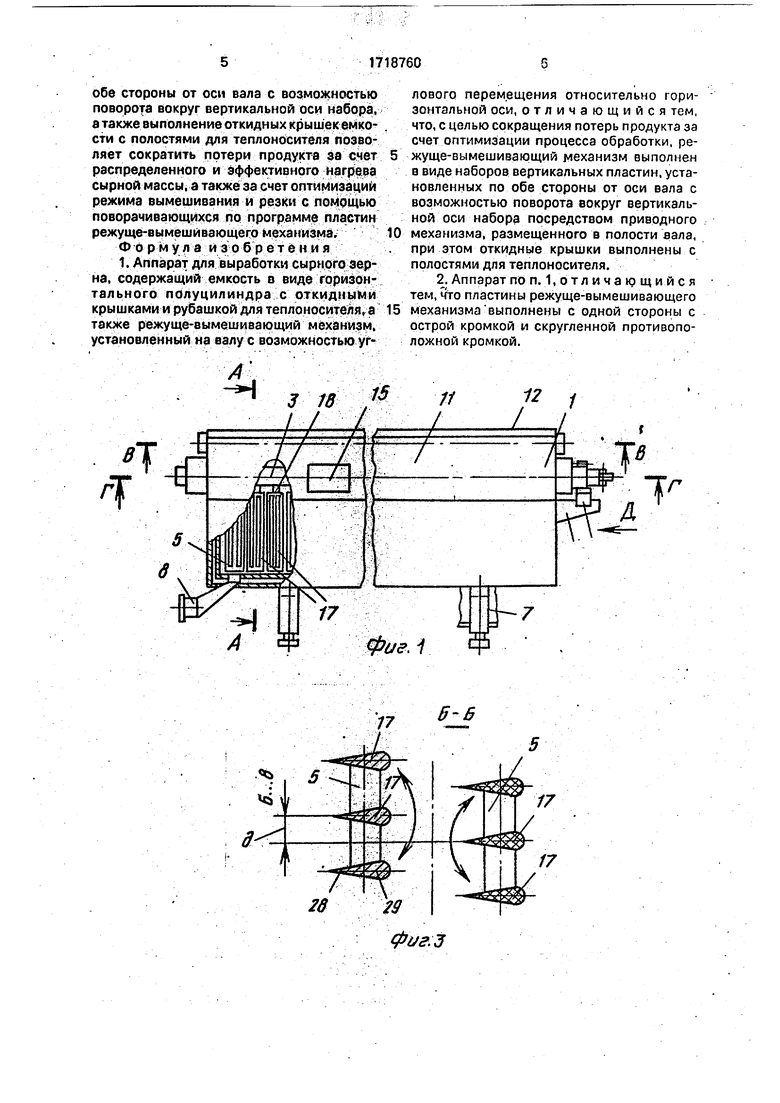

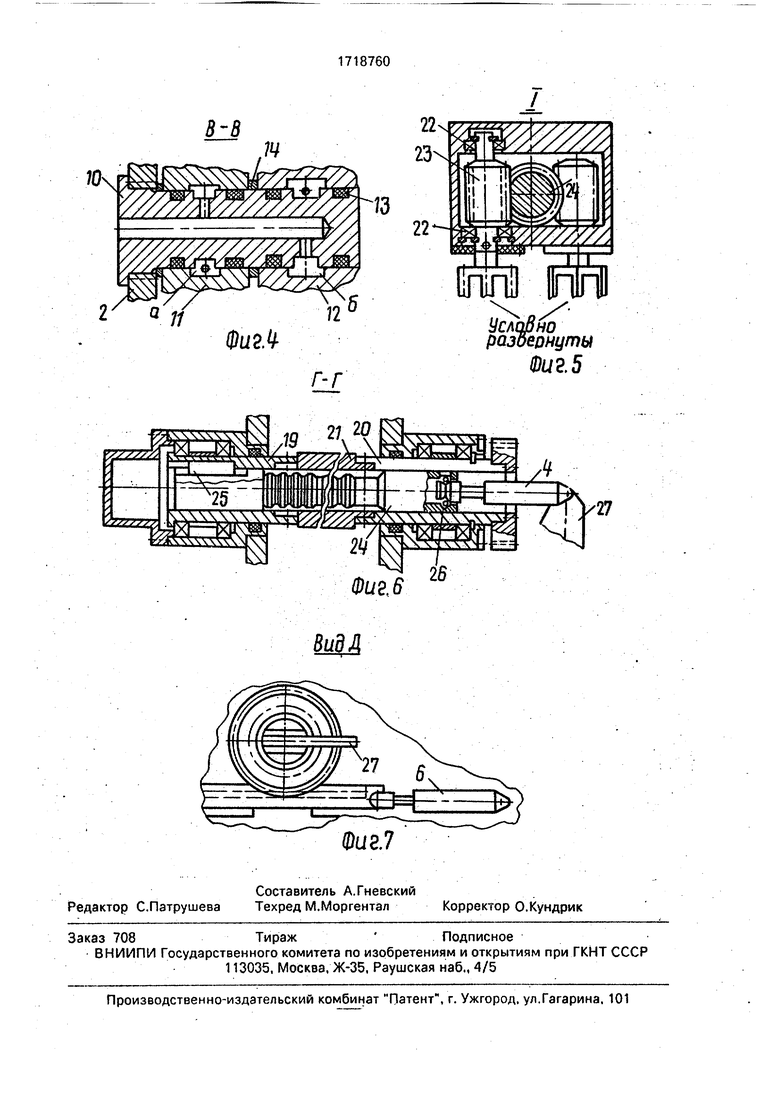

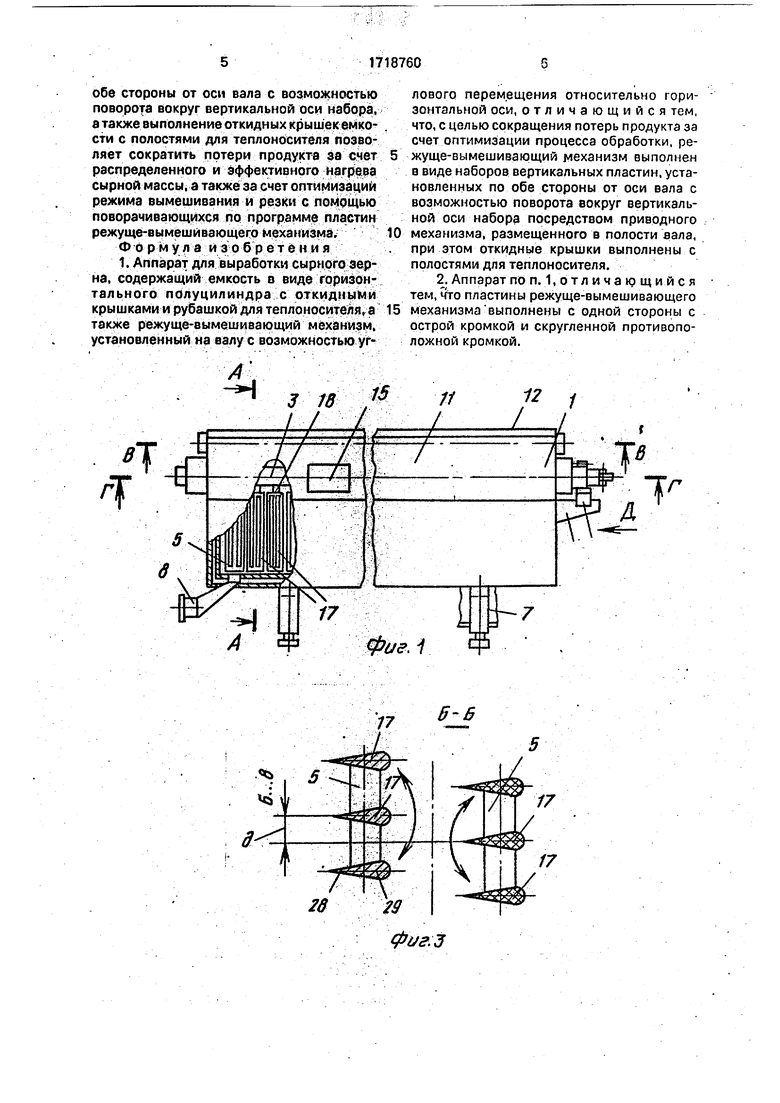

На фиг. 1 изображен аппарат, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - узел I на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 1; на фиг. 7 - вид Д на фиг. 1.

Аппарат для выработки сырного зерна содержит емкость 1 в виде горизонтального полуцилиндра, в боковых стенках 2 которой встроен полый вал 3 с приводом 4 поворта режуще-вымешивающего механизма 5 и приводом буглового колебательного движения вала 3 относительно горизонтальной оси совместно с режуще-вымешиваюшим механизмом 5.

Емкость 1 снабжена опорами 7, каналом 8 опорожнения сырной массы, рубашкой 9 пароводяного подогрева. Над валом 3 в стенках 2 встроены оси 10 с гидравлическими каналами для подвода дополнительной системы подогрева, они одновременно служат опорами откидным крышкам 11 и 12. Крышки 11 и 12 с осью 10 образуют гидрав- лические переходы через полости а и б, разделенные одна от другой и от атмосферы уплотнениями 13. Антифрикционные кольца 14 вставляются между стенкой 2 и крышками 11 и 12. Крышки 11 и 12 снаружи имеют теплозащитное покрытие, а внутренние их полости в и г соответственно соединены .с полостями а и б. Кроме того, крышка 11 снабжена смотровым окном 15 и уплотни- тельной пластиной 16. Режуще-вымешива- ющий механизм 5 выполнен в виде наборов вертикальных пластин 17, установленных по обе стороны от оси вала 3 с возможностью поворота вокруг вертикальной оси 18 набора. Поворот вертикальных пластин 17 набора осуществляется посредством при- водного механизма, размещенного в полости вала 3. Вал 3 состоит из цилиндрических втулок 19 и 20, коробчатбго в сечении переходника 21 с гнездами под подшипники 22.

Приводной механизм для поворота набора вертикальных пластин 17 состоит из зубчатой части 23, выполненной на оси 18, и рейки 24 с кольцевыми зубьями. Рейка 24 через шпонку 25 соединена с валом 3, а через шариковый замок 26 - с приводом 4, который крепится на кронштейне 27. Пластины 17с одной стороны выполнены с острой кромкой 28, служащей для разрезания сгустка.. Противоположная кромка 29 выполнена скругленной и служит для вымешивания. Шаг д расположения зубчатых частей 23 выбран кратным шагу рейки 24 и должен соответствовать оптимальному размеру расположения острых кромок 28 пластин 17 с учетом возможности их взаимного разворота. Обычно он выбирается в пределах 6-8 мм.

Аппарат работает следующим образом.

В емкость 1 загружается молоко и необходимые для его свертывания компоненты. С целью быстрого достижения необходимого температурного режима включается система подогрева через рубашку 9 и аналогичные полости виг крышек 11 и 12. С помощью привода 6 вал 3 вместе с наборами пластин 17 совершает колебательное движение, причем привод 4, вдвигая и выдвигая рейку 24 при смене направления колебания вала 3, обеспечивает разворот пластин 17 так, чтобы происходил процесс вымешивания. После готовности сгустка к последующей обработке команда на разворот пластин 17 в один момент смены направления колебания вала 3 не подается. При этом острые режущие кромки 28 пластин 17 приступают к работе, для чего при последующих сменах направления колебания вала 3 одновременно привод 4 разворачивает на 180° все пластины 17, обеспечивая режим разрезки. В процессе формирования сырного зерна угол встречи острой режущей кромки 28 пластин 17 и скругленной вымешивающей кромки 29 можно менять в любых пределах, достигая оптимального режима. После окончания процесса резки вал 3 и пластины 17 остаются неподвижными на время отбора сыворотки, если отборник расположен в верхней части (условно не показан). При расположении его в стенке 2 емкости 1 отбор сыворотки можно осуществить без остановки режуще-вымешивающего механизма 5. После обработки сырного зерна его выгружают через канал 8 опорожнения. Заполнение емкости 1 молоком достигает 98%, а применение пневмо- и гидроцилиндров упрощает обслуживание, ремонт их элементов. Немаловажным является и свойство аппарата поднимать зерно со дна емкости, поворачивая пластины 17 под соответствующим углом, а также готовность к контролю и выполнению санитарно-гигиенических операций как в процессе, так и после выработки зерна. Применение рейки 24 с кольцевыми зубьями упрощает монтаж пластин 17 в полости вала 3.

Таким образом, выполнение режуще- вымешивающего механизма в виде наборов вертикальных пластин, установленных по

обе стороны от оси вала с возможностью поворота вокруг вертикальной оси набора, а также выполнение откидных крышек емкости с полостями для теплоносителя позволяет сократить потери продукта за счет распределенного и эффективного нагрева сырной массы, а также за счет оптимизаций режима вымешивания и резки с помощью поворачивающихся по программе пластин режуще-вымешивающего механизма. Ф 6 р м у л а и б р е т е н и я 1. Аппарат для выработки сырного зерна, содержащий емкость в виде горизонтального полуцилиндра с откидными крышками и рубашкой для теплоноеи геляга также режуще-вымешивающий механизм, установленный на валу с возможностью уг26

лового перемещения относительно горизонтальной оси, отличающийся тем,

что, с целью сокращения потерь продукта за счет оптимизации процесса обработки, режуще-вымешивающий механизм выполнен в виде наборов вертикальных пластин, установленных по обе стороны от оси вала с возможностью поворота вокруг вертикальной оси набора посредством приводного

механизма, размещенного в полости вала,

при этом откидные крышки выполнены с полостями для теплоносителя.

механизма выполнены с одной стороны с острой кромкой и скругленной противоположной кромкой.

12

5-6

п

Фиг

г-г

13

т

Xх

Условно разоеонуты

Фиг 5

Фиъб:

| Аппарат для выработки сырного зерна | 1984 |

|

SU1261592A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Индукционный нагреватель текучей среды | 1987 |

|

SU1524198A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-15—Публикация

1988-04-11—Подача