00

9) О

11183

Изобретение относится к диспер- , гированию и гомогенизации пищевых полуфабрикатов,в частности для получения однородных пульп из фруктов, ягод и винограда в пищевой промьпп- 5 ленности, а также для приготовления тонкодисперсных суспензий-, эмульсий в других отраслях промьшшенности, например химической и нефтехимической.

Цель изобретен-ия - повьшение сте- О пени диспергирования при уменьшении энергозатрат.

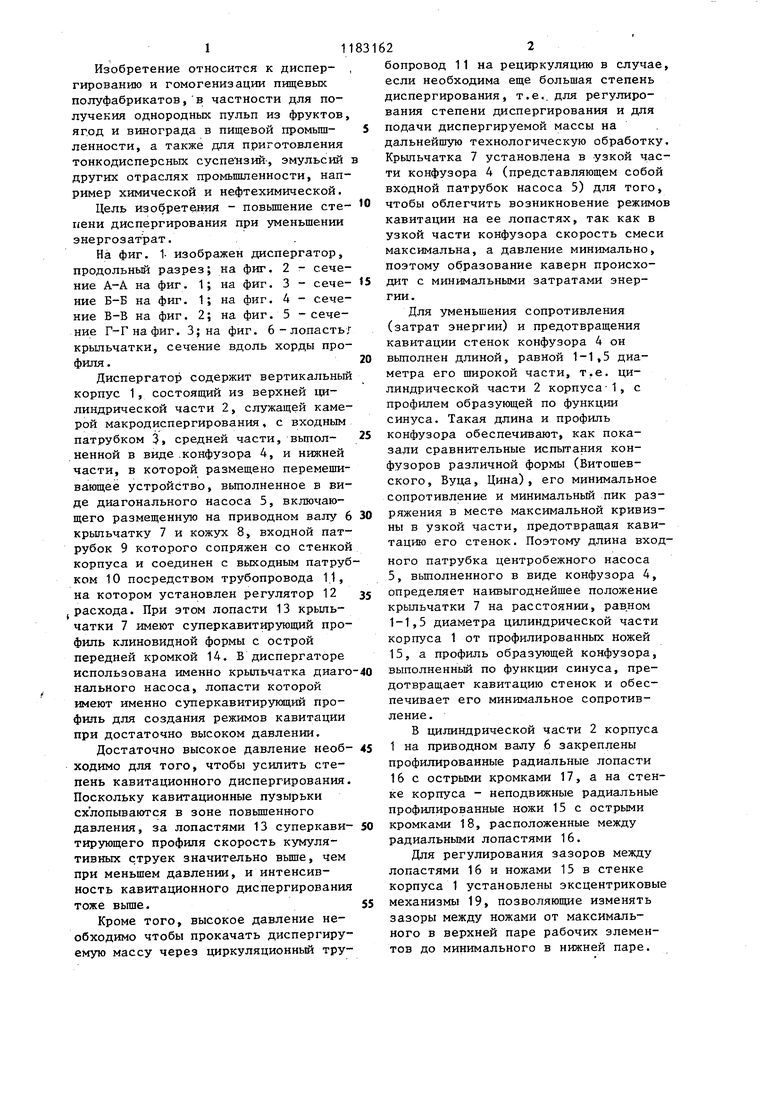

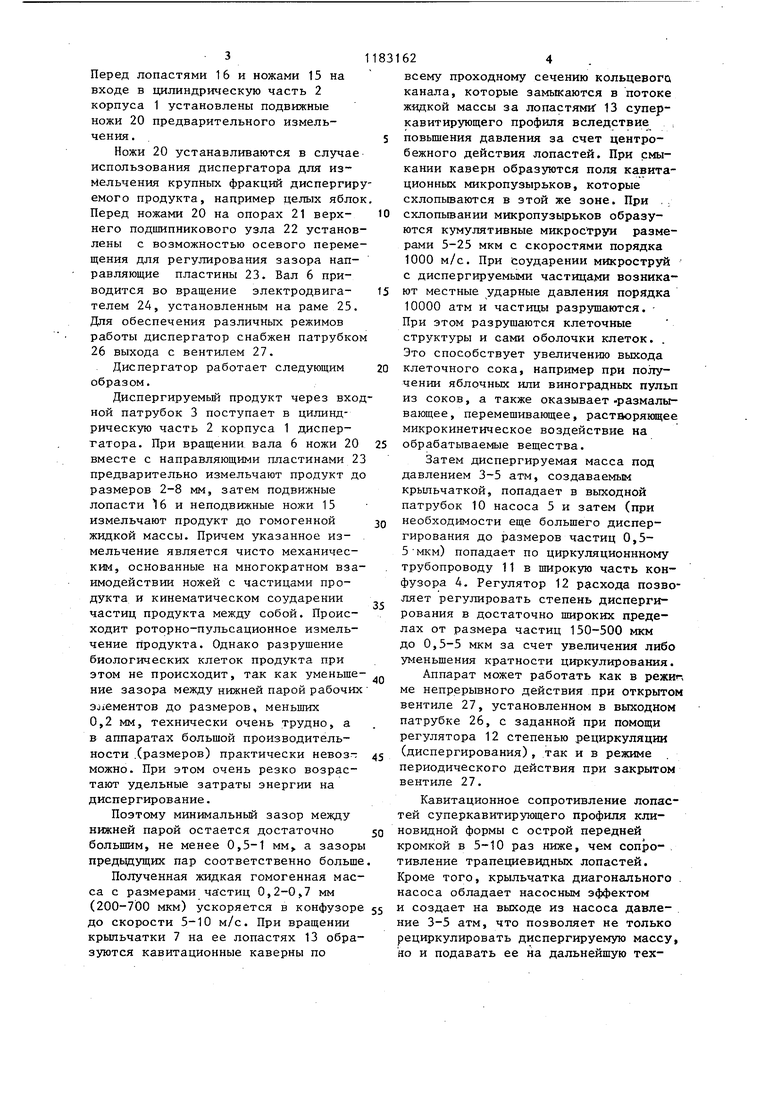

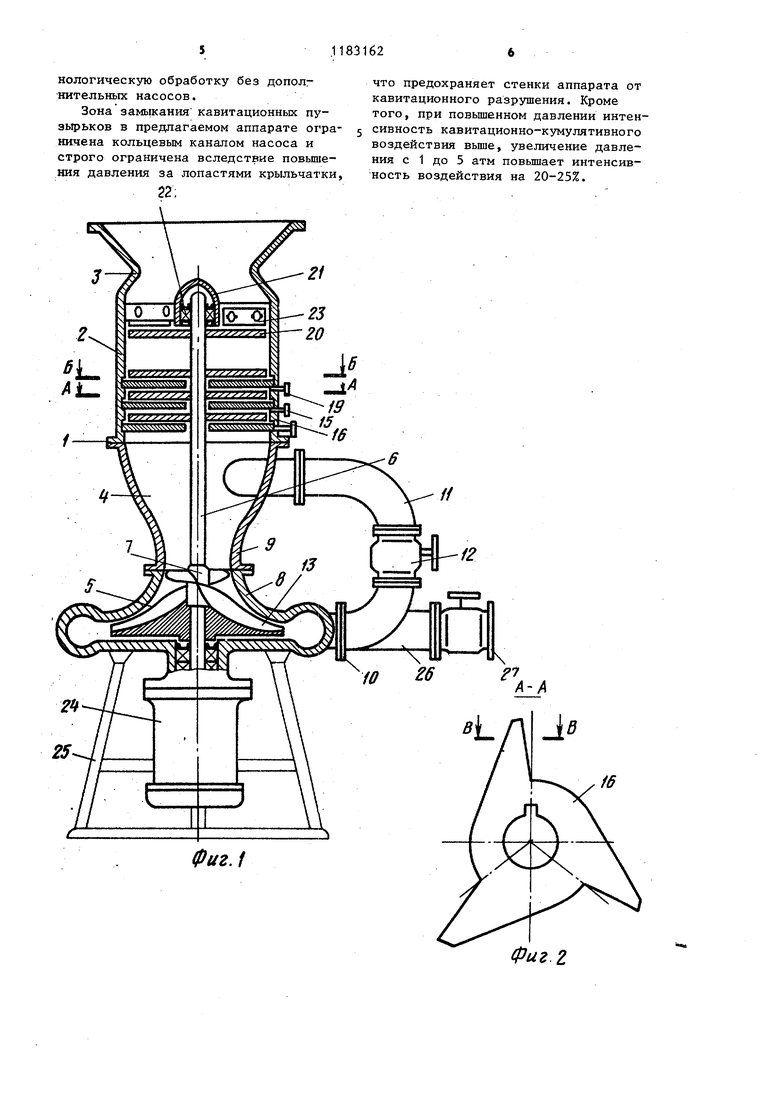

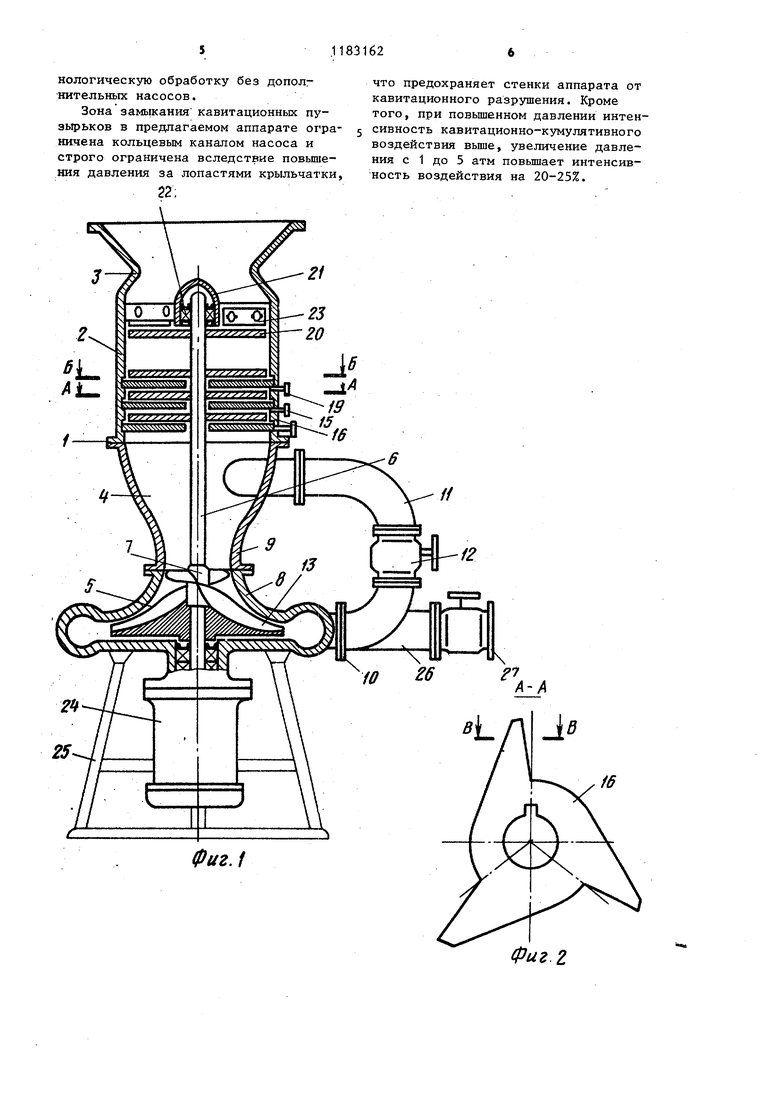

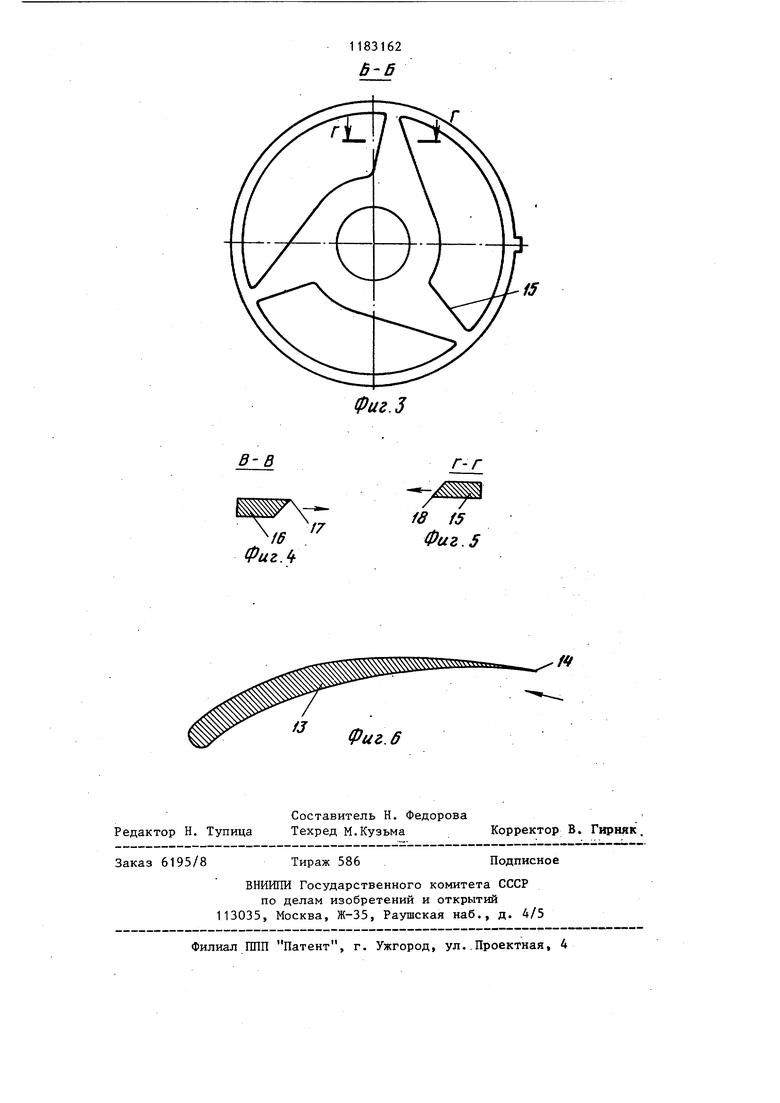

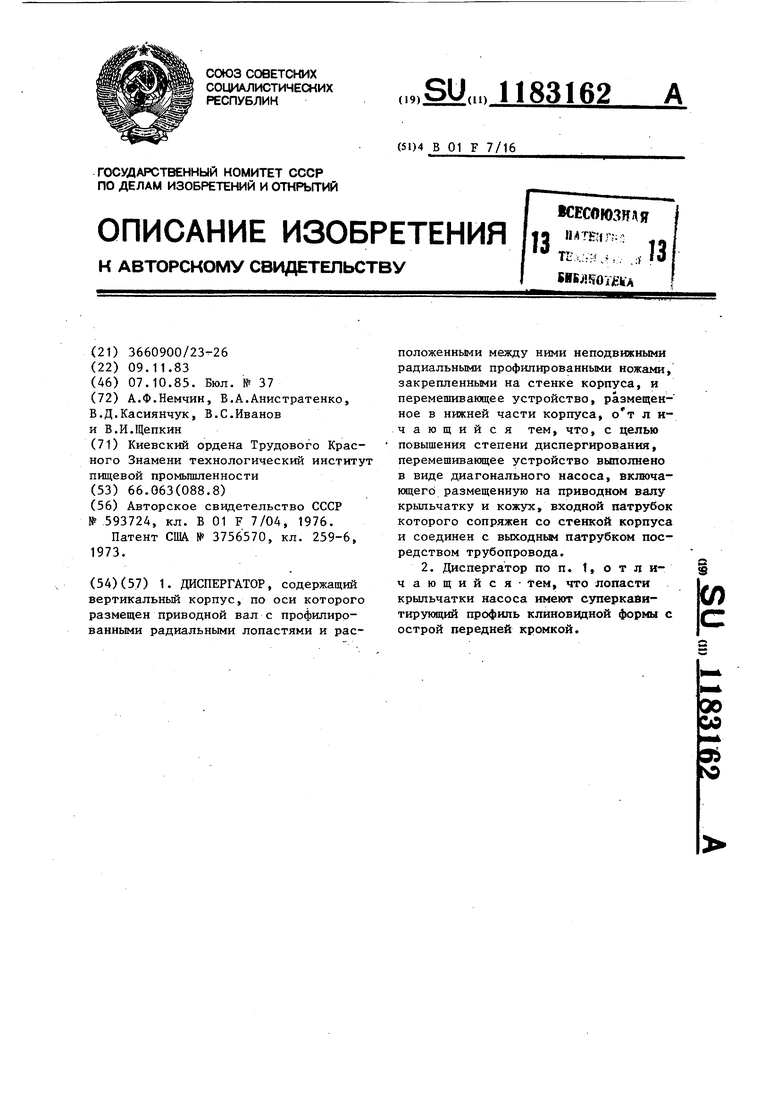

На фиг. 1- изображен диспергатор, продольньй разрез; на фиг, 2 - сечение А-А на фиг. 1; на фиг. 3 - сече- 5 ние Б-Б на фиг. 1; на фиг. 4 - сечение Б-В на фиг. 2; на фиг. 5 -сечение Г-Гнафиг. 3; на фиг. 6-лопастьТ крыльчатки, сечение вдоль хорды профиля .20

Диспергатор содержит вертикальный корпус 1, состоящий из верхней цилиндрической части 2, служащей камерой макродиспергирования, с входным патрубком 3, средней части, вьшол- 25 ненной в виде .конфузора 4, и нижней части, в которой размещено перемешивающее устройство, вьшолненное в виде диагонального насоса 5, включающего размещенную на приводном валу 6 30 крьшьчатку 7 и кожух 8, входной патрубок 9 которого сопряжен со стенкой корпуса и соединен с выходным патрубком 10 посредством трубопровода 11, на котором установлен регулятор 12 35 расхода. При этом лопасти 13 крыльчатки 7 имеют суперкавитирующий профиль клиновидной формы с острой передней кромкой 14. Б диспергаторе использована именно крыльчатка диаго-40 нального насоса, лопасти которой имеют именно суперкавитирукяций профиль для создания режимов кавитации при достаточно высоком давлении.

Достаточно высокое давление необ- 45 ходимо для того, чтобы усилить степень кавитационного диспергирования. оскольку кавитационные пузырьки схлопываются в зоне повышенного авления, за лопастями 13 суперкави- 50 тирующего профиля скорость кумуляивных струек значительно выше, чем ри меньшем давлении, и интенсивность кавитационного диспергирования оже Bbmie.55

Кроме того, высокое давление небходимо чтобы прокачать диспергирумую массу через циркуляционный тру622

бопровод 11 на рециркуляцию в случае, если необходима еще большая степень диспергирования, т.е.. для регулирования степени диспергирования и для подачи диспергируемой массы на дальнейшую технологическую обработку. Крыльчатка 7 установлена в узкой части конфузора 4 (представляющем собой входной патрубок насоса 5) для того, чтобы облегчить возникновение режимов кавитации на ее лопастях, так как в узкой части конфузора скорость смеси максимальна, а давление минимально, поэтому образование каверн происходит с минимальными затратами энергии.

Для уменьшения сопротивления (затрат энергии) и предотвращения кавитации стенок конфузора 4 он вьтолнен длиной, равной 1-1,5 диаметра его широкой части, т.е. цилиндрической части 2 корпуса-1, с профилем образующей по функции синуса. Такая длина и профиль конфузора обеспечивают, как показали сравнительные испытания конфузоров различной формы (Битошевского, Буца, Цина), его минимальное сопротивление и минимальный пик разряжения в месте максимальной кривизны в узкой части, предотвращая кавитацию его стенок. Поэтому длина входного патрубка центробежного насоса 5, вьшолненного в виде конфузора 4, определяет наивыгоднейшее положение крыльчатки 7 на расстоянии, равном 1-1,5 диаметра цилиндрической части корпуса 1 от профилированных ножей 15, а профиль образующей конфузора, выполненньй по функции синуса, предотвращает кавитацию стенок и обеспечивает его минимальное сопротивление.

Б цилиндрической части 2 корпуса 1 на приводном валу .6 закреплены профилированные радиальные лопасти 16 с острыми кромками 17, а на стенке корпуса - неподвижные радиальные профилированные ножи 15 с острыми кромками 18, расположенные между радиальными лопастями 16.

Для регулирования зазоров между лопастями 16 и ножами 15 в стенке корпуса 1 установлены эксцентриковые механизмы 19, позволяющие изменять зазоры между ножами от максимального в верхней паре рабочих элементов до минимального в нижней паре. 3 Перед лопастями 16 и ножами 15 на входе в цилиндрическую часть 2 корпуса 1 установлены подвижные ножи 20 предварительного измельчения . Ножи 20 устанавливаются в случае использования диспергатора для измельчения крупных фракций диспергир емого продукта, например целых ябло Перед ножами 20 на опорах 21 верхнего подшипникового узла 22 установ лены с возможностью осевого переме щения для регулирования зазора направляющие пластины 23. Вал 6 приводится во вращение электродвигателем 24, установленным на раме 25. Для обеспечения различных режимов работы диспергатор снабжен патрубко 26 выхода с вентилем 27. Диспергатор работает следующим образом. Диспергируемый продукт через вхо ной патрубок 3 поступает в цилиндрическую часть 2 корпуса 1 диспергатора. При вращении вала 6 ножи 20 вместе с направляющими пластинами 2 предварительно измельчают продукт д размеров 2-8 мм, затем подвижные лопасти 16 и неподвижные ножи 15 измельчают продукт до гомогенной жидкой массы. Причем указанное измельчение является чисто механическим, основанные на многократном вза имодействии ножей с частицами продукта и кинематическом соударении частиц продукта между собой. Происходит роторно-пульсационное измельчение продукта. Однако разрушение биологических клеток продукта при этом не происходит, так как уменьще ние зазора между нижней парой рабочи sjieMeHTOB до размеров, меньших 0,2 мм, технически очень трудно, а в аппаратах большой производительности .(размеров) практически невозможно. При этом очень резко возрастают удельные затраты энергии на диспергирование. Поэтому минимальньй зазор между нижней парой остается достаточно больщим, не менее 0,5-1 мм а зазор предьщущих пар соответственно больш Полученная жидкая гомогенная мас са с размерами частиц 0,2-0,7 мм (200-700 мкм) ускоряется в конфузор до скорости 5-10 м/с. При вращении крыльчатки 7 на ее лопастях 13 обра зуются кавитационные каверны по 624 всему проходному сечению кольцевога канала, которые замыкаются в потоке жидкой массы за лопастямк 13 суперкавитирующего профиля вследствие повьш1ения давления за счет центробежного действия лопастей. При смыкании каверн образуются поля кавитационных микропузырьков, которые схлопьшаются в этой же зоне. При . , схлопьгоании микропузырьков образуются кумулятивные микроструи размерами 5-25 мкм с скоростями порядка 1000 м/с. При соударении микроструй с диспергируемьми частица га возникают местные ударные давления порядка 10000 атм и частицы разрушаются. При этом разрушаются клеточные структуры и сами оболочки клеток. . Это способствует увеличению выхода клеточного сока, например при получении яблочных или виноградных пульп из соков, а также оказывает-размалывающее, перемешивающее, растворяющее микрокинетическое воздействие на обрабатываемые вещества. Затем диспергируемая масса под давлением 3-5 атм, создаваемым крыльчаткой, попадает в выходной патрубок 10 насоса 5 и затем (при необходимости еще большего диспергирования до размеров частиц 0,55мкм) попадает по циркуляционнному трубопроводу 11 в широкую часть конфузора А. Регулятор 12 расхода позволяет регулировать степень диспергирования в достаточно широких пределах от размера частиц 150-500 мкм до 0,5-5 мкм за счет увеличения либо уменьшения кратности циркулирования. Аппарат может работать как в режип ме непрерывного действия при открытом вентиле 27, установленном в выходном патрубке 26, с заданной при помощи регулятора 12 степенью рециркуляции (диспергирования), так и в режиме периодического действия при закрытом вентиле 27. Кавитационное сопротивление лопастей суперкавитирующего профиля клиновидной формы с острой передней кромкой в 5-10 раз ниже, чем сопро- . тивление трапециевидных лопастей. Кроме того, крыльчатка диагонального . насоса обладает насосным эффектом и создает на выходе из насоса давление 3-5 атм, что позволяет не только рециркулировать диспергируемую массу, но и подавать ее на дальнейшую технологическую обработку без допол:нительных насосов.

Зона замьжания кавитационных пузырьков в предлагаемом аппарате ограничена кольцевым каналом насоса и строго ограничена вследствие повьш1ения давления за лопастями крыльчатки,

что предохраняет стенки аппарата от кавитационного разрушения. Кроме того, при повьшенном давлении интенсивность кавитационно-кзт улятивного воздействия вьппе, увеличение давления с 1 до 5 атм повьшает интенсивность воздействия на 20-25%.

фиг. г

1183162

5-6

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| Установка для окисления нефтепродуктов | 1991 |

|

SU1792342A3 |

| Фильтр для очистки жидкости | 1989 |

|

SU1719021A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1594751A1 |

| Кавитационный смеситель | 1987 |

|

SU1510909A1 |

| СМЕСИТЕЛЬ | 1986 |

|

SU1406867A1 |

| Устройство для дегазации жидкости | 1982 |

|

SU1114435A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| Кавитатор | 1989 |

|

SU1708436A1 |

| Кавитационный реактор для обработки потока материалов | 1984 |

|

SU1200967A1 |

1. ДИСПЕРГАТОР, содержащий вертикальный корпус, по оси которого размещен приводной вал с профилированными радиальными лопастями и расположенными между ними неподвижными радиальными профилированными ножами, закрепленными на стенке корпуса, и переменивающее устройство, размещенное в нижней части корпуса, л ичающийся тем, что, с целью повышения степени диспергирования, перемешивающее устройство выполнено в виде диагонального насоса, включающего размещенную на приводном валу крыльчатку и кожух, входной патрубок которого сопряжен со стенкой корпуса и соединен с выходньм патрубком посредством трубопровода, I 2. Диспергатор по п. 1, отличающийся- тем, что лопасти (Л крыльчатки насоса имеют суперкайитирующий профиль клиноввдной формы с острой передней кромкой.

| Смеситель-растворитель | 1976 |

|

SU593724A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3756570, кл | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

Авторы

Даты

1985-10-07—Публикация

1983-11-09—Подача