-/«

Фи.г

Изобретение относится к устройствам для классификации материалов по крупности и может быть использовано в горнодобывающей промышленности, промышленности строительных материалов, а также в других областях народного хозяйства.

Известна конструкция валкового грохота, состоящая из короба, привода и валков, приводящихся во вращательное движение посредством цепных передач. .

Недостатками указанного грохота являются дополнительное измельчение крупного класса, ненадежность в эксплуатации вследствие быстрого износа цепных передач, поломки и износа валков от заклинивания металлических предметов.

Известна конструкция роликового грохота, включающая ряд параллельных роликов, установленных на раме перпендикулярно движению материала и имеющих индивидуальный привод.

Однако при работе грохота затрудняющие зерна (размер которых больше размера щели, но близок к нему) опускаются в межроликовом пространстве до уровня линии, соединяющей центры смежных роликов, и подвергаются воздействию затягивающей силы предыдущего ролика, выталкивающей последующего и сил давления вышележащих частиц.

Вследствие того, что затрудняющие зерна находятся на уровне линии, соединяющей центры роликов, линия действия вектора давления частиц вышележащего слоя на эти зерна близка к вертикали. Это затрудняет выход зерен межроликового пространства и они, находясь там длительное время, препятствуют вращению роликов. Кроме того, по техническим условиям частота вращения выходного вала мотор-редуктора может отличаться от номинальной в пределах ±10%. Вследствие этого часть предыдущих роликов будет вращаться быстрее последующих, что приводит к заклиниванию ролик.ов частицами,, находящимися в межроликовом пространстве.

Все это приводит к переизмельчению перерабатываемого материала, снижению эффективности грохочения, увеличению нагрузок на элементы грохота, интенсивному изнашиванию роликов, повышению энергетических затрат на процесс грохочения.

Цель изобретения - повышение надежности в работе и качества подрешетного материала.

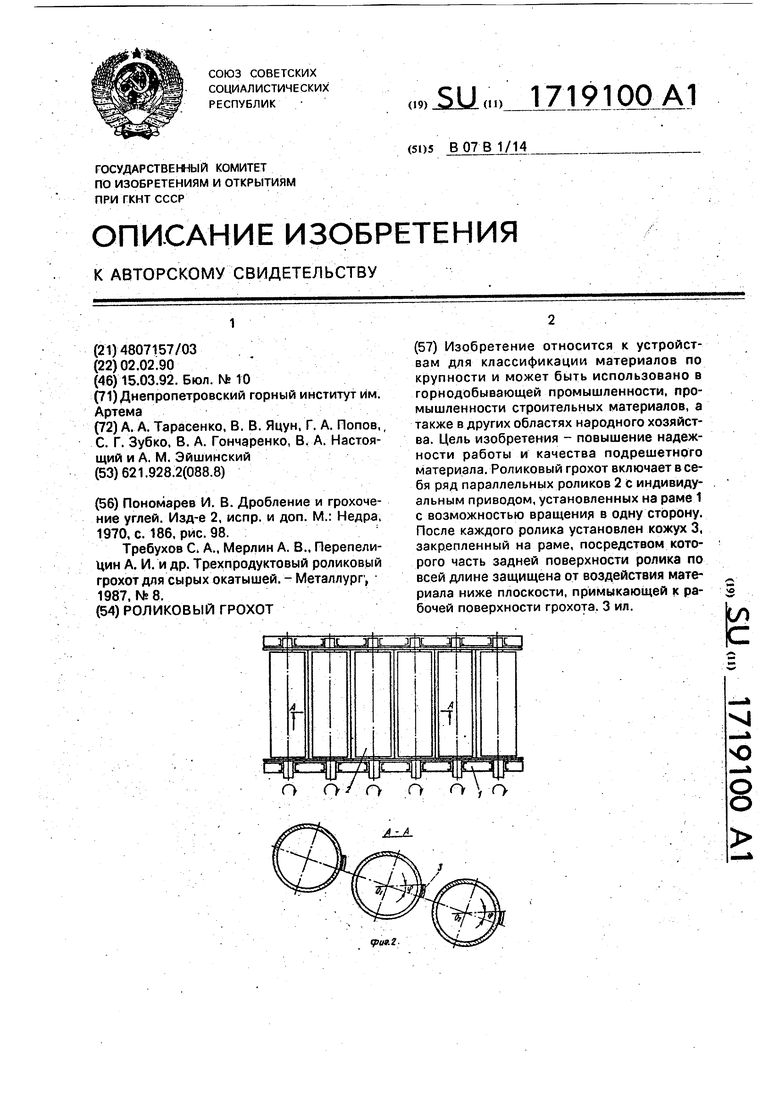

, Указанная цель достигается тем, что роликовый грохот, содержащий ряд параллельных роликов с индивидуальным приводом, установленных на раме с возможностью вращения в одну сторону, снабжен кожухами, закрепленными на раме после каждого ролика, посредством которых часть задней поверхности роликов по всей

их длине защищена от воздействия материала ниже плоскости, примыкающей к рабочей поверхности грохота.

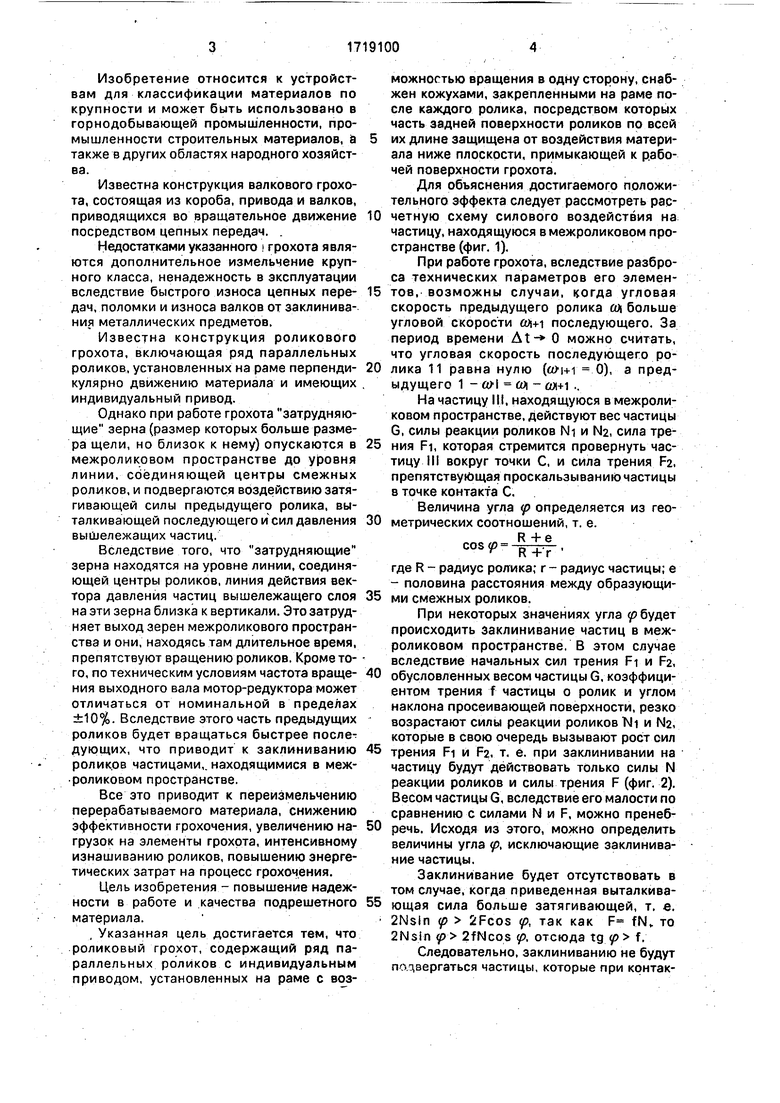

Для объяснения достигаемого положительного эффекта следует рассмотреть расчетную схему силового воздействия на частицу, находящуюся в межроликовом пространстве (фиг. 1),

При работе грохота, вследствие разброса технических параметров его элементов, возможны случаи, когда угловая скорость предыдущего ролика ад больше угловой скорости (Ун-1 последующего. За период времени At- 0 можно считать, что угловая скорость последующего ролика 11 равна нулю ( 0), а предыдущего 1 ад - сон-1 ..

На частицу III, находящуюся в межроликовом пространстве, действуют вес частицы G, силы реакции роликов NI и N2, сила трения FI, которая стремится провернуть частицу 111 вокруг точки С, и сила трения F2, препятствующая проскальзыванию частицы в точке контакта С.

Величина угла р определяется из геометрических соотношений, т. е.

.

где R - радиус ролика; г - радиус частицы; е - половина расстояния между образующими смежных роликов.

При некоторых значениях угла убудет происходить заклинивание частиц в межроликовом пространстве, В этом случае вследствие начальных сил трения FI и Fa,

обусловленных весом частицы G, коэффициентом трения f частицы о ролик и углом наклона просеивающей поверхности, резко возрастают силы реакции роликов и №, которые в свою очередь вызывают рост сил

трения FI и Fa, т. е. при заклинивании на частицу будут действовать только силы N реакции роликов и силы трения F (фиг. 2). Весом частицы G, вследствие его малости по сравнению с силами N и F, можно пренебречь. Исходя из этого, можно определить величины угла р, исключающие заклинивание частицы.

Заклинивание будет отсутствовать в том случае, когда приведенная выталкивающая сила больше затягивающей, т. е. 2Nsln р 2Fcos р, так как F fN,. то 2Nsin p 2fNcos tp, отсюда tg p f.

Следовательно, заклиниванию не будут подвергаться частицы, которые при крнтакте с роликами образуют угол ф ft, где/8 - угол трения tg/3 f.

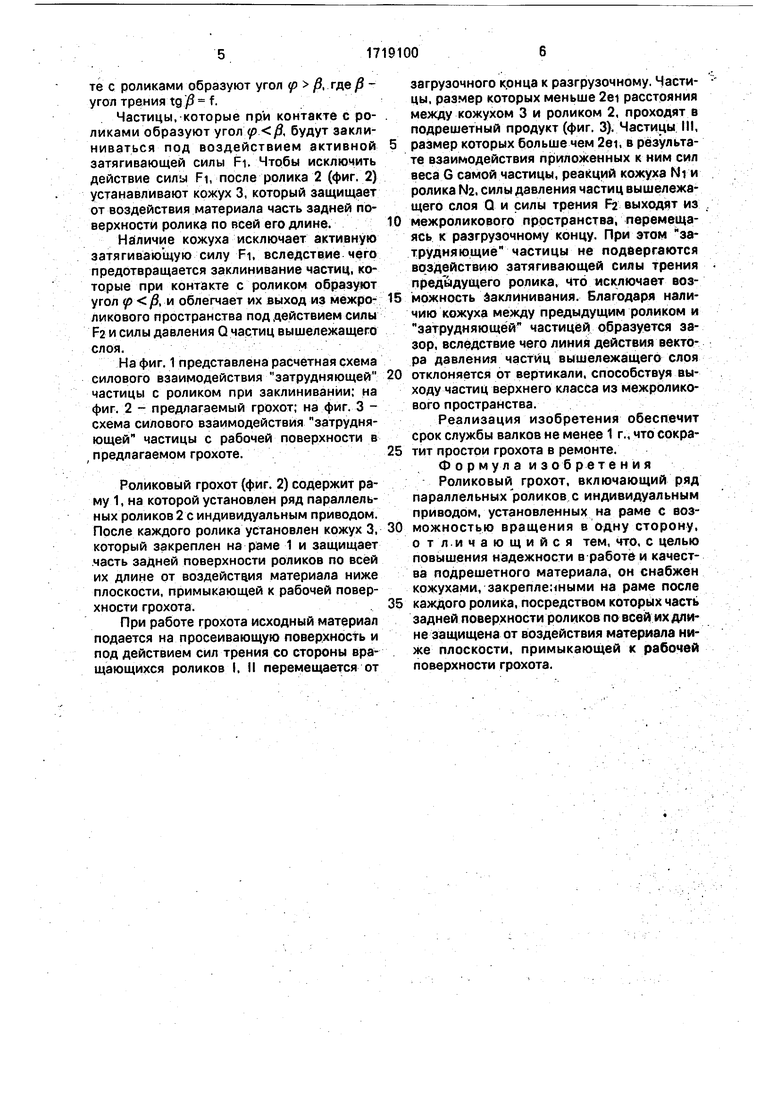

Частицы,-которые при контакте с роликамиобразуют угол (, будут заклиниваться под воздействием активной затягивающей силы FI. Чтобы исключить действие силы FI, после ролика 2 (фиг. 2) устанавливают кожух 3, который защищает от воздействия материала часть задней поверхности ролика по всей его длине.

Наличие кожуха исключает активную затягивающую силу FI, вследствие чего предотвращается заклинивание частиц, которые при контакте с роликом образуют угол р р, и облегчает их выход из межроликового пространства под действием силы Fa и силы давления Q частиц вышележащего слоя.

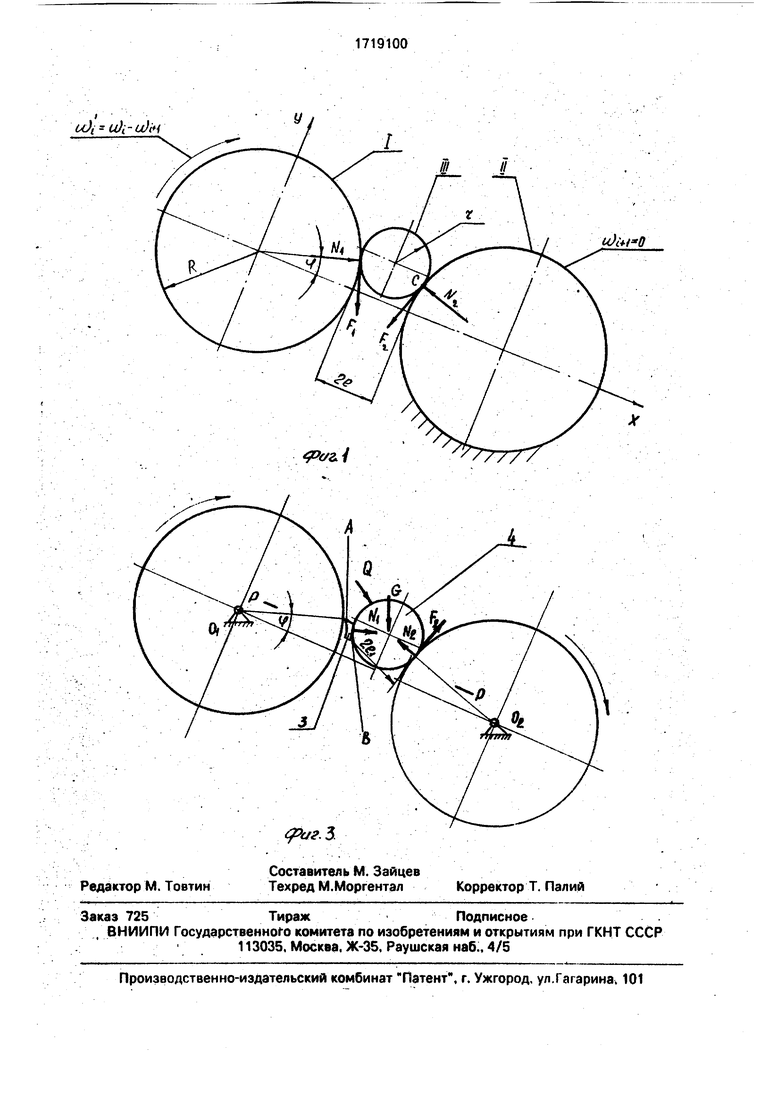

На фиг. 1 представлена расчетная схема силового взаимодействия затрудняющей частицы с роликом при заклинивании; на фиг. 2 - предлагаемый грохот; на фиг. 3 - схема силового взаимодействия затрудняющей частицы с рабочей поверхности в ( предлагаемом грохоте.

Роликовый грохот (фиг. 2) содержит раму 1, на которой установлен ряд параллельных роликов 2с индивидуальным приводом. После каждого ролика установлен кожух 3, который закреплен на раме 1 и защищает .часть задней поверхности роликов по всей их длине от воздействия материала ниже плоскости, примыкающей к рабочей поверхности грохота..

При работе грохота исходный материал подается на просеивающую поверхность и под действием сил трения со стороны вращающихся роликов I. II перемещается от

загрузочного к.онца к разгрузочному. Частицы, размер которых меньше 2ei расстояния между кожухом 3 и роликом 2, проходят в подрешетный продукт (фиг. 3). Частицы III,

размер которых больше чем 2ei, в результате взаимодействия приложенных к ним сил веса G самой частицы, реакций кожуха NI и ролика NZ, силы давления частиц вышележащего слоя Q и силы трения Fa выходят из

межроликового пространства, перемещаясь к разгрузочному концу. При этом затрудняющие частицы не подвергаются воздействию затягивающей силы трения предыдущего ролика, что исключает возможность заклинивания. Благодаря наличию кожуха между предыдущим роликом и затрудняющей частицей образуется зазор, вследствие чего линия действия вектора давления частиц вышележащего слоя

отклоняется от вертикали, способствуя выходу частиц верхнего класса из межроликового пространства.

Реализация изобретения обеспечит срок службы валков не менее 1 г., что сократит простои грохота в ремонте.

Формул а и зобретени я Роликовый грохот, включающий ряд параллельных роликов с индивидуальным приводом, установленных на раме с возможностью вращения в одну сторону, отличающийся тем, что, с целью повышения надежности в работе и качества подрешетного материала, он снабжен кожухами, закрепленными на раме после

каждого ролика, посредством которых часть задней поверхности роликов по всей их длине защищена от воздействия материала ниже плоскости, примыкающей к рабочей поверхности грохота.

i u)f - u)j-u)iH

фе/zt

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРОХОЧЕНИЯ | 1991 |

|

RU2028836C1 |

| Гидрогрохот В.Ф.Слесаренко | 1988 |

|

SU1554989A1 |

| Способ грохочения | 1986 |

|

SU1438854A1 |

| Гидрогрохот В.Ф.Слесаренко | 1989 |

|

SU1669587A1 |

| МНОГОСИТНЫЙ ВИБРАЦИОННЫЙ ГРОХОТ | 2009 |

|

RU2406576C1 |

| Роликовый грохот для разделения железорудных окатышей | 1989 |

|

SU1729615A1 |

| Роликовый грохот-укладчик | 1983 |

|

SU1101651A1 |

| МНОГОСИТНЫЙ ВИБРАЦИОННЫЙ ГРОХОТ | 2009 |

|

RU2405633C1 |

| Устройство для транспортировки рулонных материалов | 1990 |

|

SU1708734A1 |

| Грохот | 1986 |

|

SU1366231A1 |

Изобретение относится к устройствам для классификации материалов по крупности и может быть использовано в горнодобывающей промышленности, промышленности строительных материалов, а также в других областях народного хозяйства. Цель изобретения - повышение надежности работы и качества подрешетного материала. Роликовый грохот включает в себя ряд параллельных роликов 2 с индивидуальным приводом, установленных на раме 1 с возможностью вращения в одну сторону. После каждого ролика установлен кожух 3, закрепленный на раме, посредством которого часть задней поверхности ролика по всей длине защищена от воздействия материала ниже плоскости, примыкающей к рабочей поверхности грохота. 3 ил. лгпг ТП Ј

.3i

| Пономарев И | |||

| В | |||

| Дробление и грохочение углей | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и доп | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Требухов С А., Мерлин А | |||

| В., Перепели- цин А | |||

| И | |||

| и др | |||

| Трехпродуктовый роликовый грохот для сырых окатышей | |||

| - Металлург, 1987, №8 | |||

Авторы

Даты

1992-03-15—Публикация

1990-02-02—Подача