у// /7

//

f/s

ШигЛ

ЧЭ

сЈ со

ю

Изобретение относится к обработке металлов давлением, в частности к изготовлению кольцевых заготовок из труб, и является усовершенствованием технического решения по авт. св. Ms 923749.

Цель изобретения - повышение коэффициента использования материала заготовки за счет исключения последующей обработки резанием фасок на внутренней поверхности стенок труб.

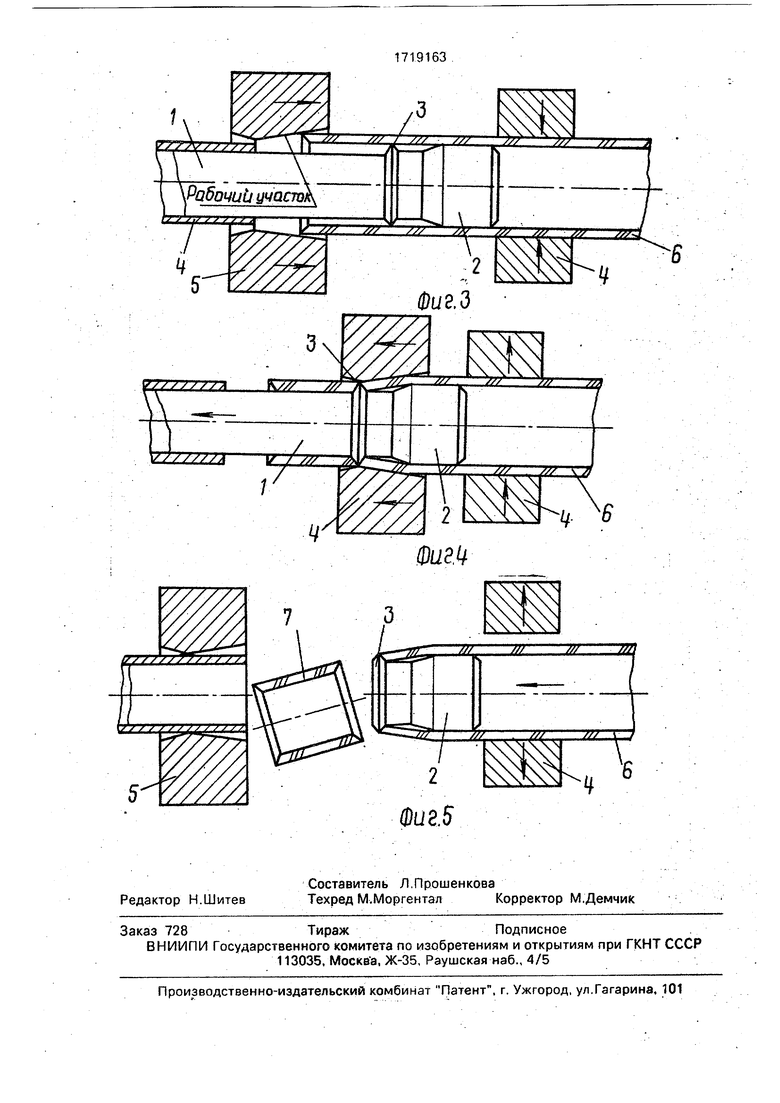

На фиг.1 изображена схема получения кольцевых заготовок, подача оправки в трубу; на фиг.2 - то же, получение фаски на торце трубы; на фиг.3-5 - то же, последовательность получения фасок на кольцевых заготовках в процессе отделения их от трубы в предлагаемом устройстве.

Оправку 1 с рабочей частью 1 вводят с натягом в отверстие трубы на длину, при которой торец трубы совпадает с вершиной кольцевого буртика 3 для образования фасок и зажимают механизмом 4 зажима. При внедрении рабочей части 2 в полость трубы происходит сглаживание микронеровностей внутренней поверхности трубы по большему диаметру рабочей части 2 оправки. Затем коническая матрица 5,перемещаясь вдоль трубы 6, обжимает ее конец, происходит формирование фаски на торце трубы кольцевым буртиком 3 для образования фасок, после чего осуществляется калибровка внутренней поверхности трубы по меньшему диаметру рабочей частью 2 оправки 1. После отрезки заготовки 7 ее удаляют, а трубу б вместе с оставшейся в ней

рабочей частью 2 оправки 1 подают в сторону матрицы 5 на шаг, равный высоте полученной заготовки, и зажимают механизмом 4 зажима. Рабочую часть 2 оправки

1 вводят с натягом в отверстие трубы на длину отрезаемой заготовки, после чего коническая матрица 5 осуществляет рабочий ход для повторения цикла.

Прим е р. При изготовлении колец из

трубы 28 х 2,5 матрица выполнена с внутренним диаметром 25 мм и заходным углом 8°, а рабочая часть оправки - с диаметром калибрующего участка и буртика 24 мм и заходным углом 8°, а диаметр канавки между рэбочим,участк6м и буртиком и диаметр оправки-20 мм.

Диаметр полученного кольца (наружный) 25 мм, а фаски имеют размеры 2 х 45°, Шероховатость плоскости каждой фаски

0,6-0,8 мм.

Формул а изо бретени я Способ получения кольцевых заготовок из труб по авт. св. № 923749, отличающийся тем, что. с целью повышения

коэффициента использования материала заготовки за счет исключения последующей обработки резанием фасок на внутренней поверхности стенок труб, в конечной стадии процесса обжимэ наружной поверхности стенки трубы осуществляют выдавливание на ее внутренней поверхности в месте разделения двух заготовок кольцевой канавки с клиновым поперечным сечением с. углом при вершине, равным удвоенной

величине угла фаски.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ ДЛЯ ШАРОВЫХ КРАНОВ | 2021 |

|

RU2757334C1 |

| Способ изготовления внутренних шлицев в трубной заготовке | 1989 |

|

SU1754290A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2493932C2 |

| ОСЬ ИЗ БЕСШОВНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ОСИ ИЗ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2487951C2 |

| Матрица для обжима концов труб | 1979 |

|

SU863092A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННОЙ ВЫТЯЖКОЙ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2012 |

|

RU2502576C1 |

| Устройство для протяжки заготовок типа стаканов | 1988 |

|

SU1572736A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2015 |

|

RU2591824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ШАРОВ И ДРУГИХ ДЕТАЛЕЙ ВРАЩЕНИЯ | 1997 |

|

RU2134176C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению кольцевых заготовок из труб. Целью изобретения является повышение коэффициента использования материала заготовки за счет исключения последующей обработки резанием фасок на внутренней поверхности стенок труб. При внедрении рабочей части 2 в полость трубы происходит сглаживание микррнеровностей внутренней поверхности трубы по большему диаметру рабочей части 2 оправки. Затем коническая матрица 5, перемещаясь вдоль трубы 6, обжимает ее конец, происходит формирование фаски на торце трубы кольцевым буртиком 3 для образования фасок, после чего осуществляется калибровка внутренней поверхности трубы по меньшему диаметру оправки 2. 5 ил.

Фиг2

ц V

ФиЫ

| Авторское свидетельство СССР NJ 923749, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-15—Публикация

1989-07-03—Подача