Изобретение относится к промышленности строительных материалов, в частности к производству строительного кирпича, и может быть использовано в промышленном и гражданском строительстве.

Цель изобретения - сокращение длительности сушки, общей усадки и повышение морозостойкости.

Для изготовления кирпича используют литой фосфорный шлак с содержанием кристаллической фазы 80-95%, бентонитовую глину и содосульфатную смесь - отход капролактамового производства, содержащую, %: NaeCO} 44;

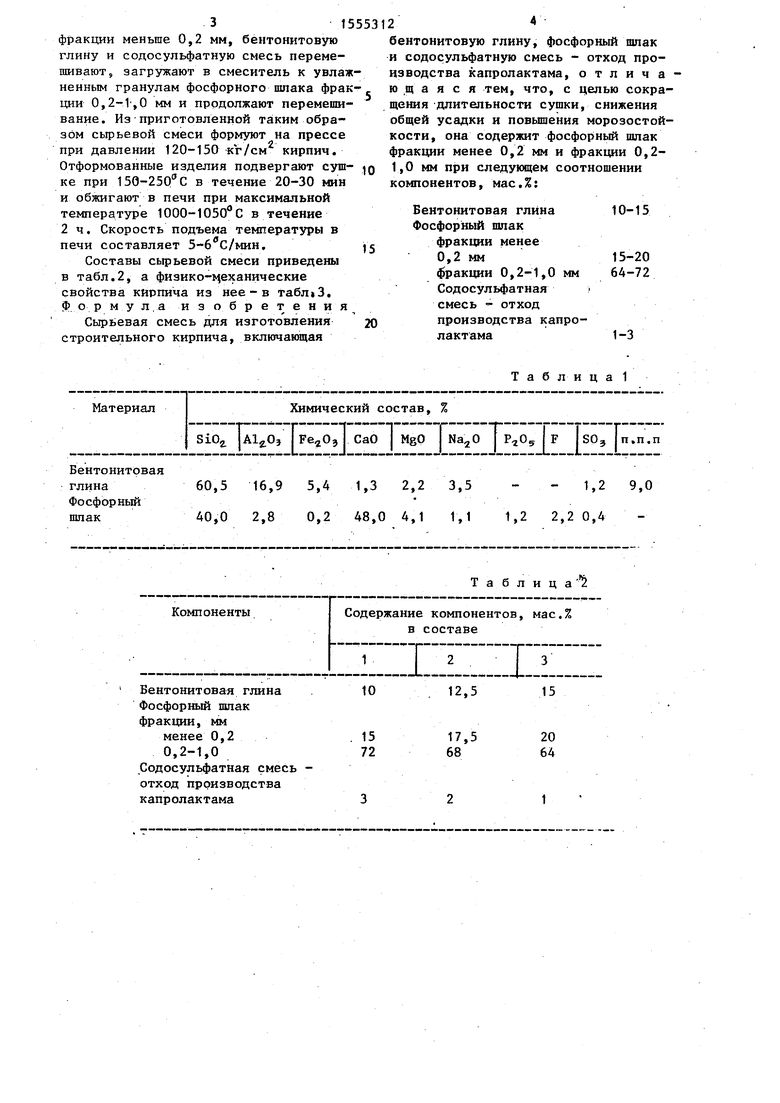

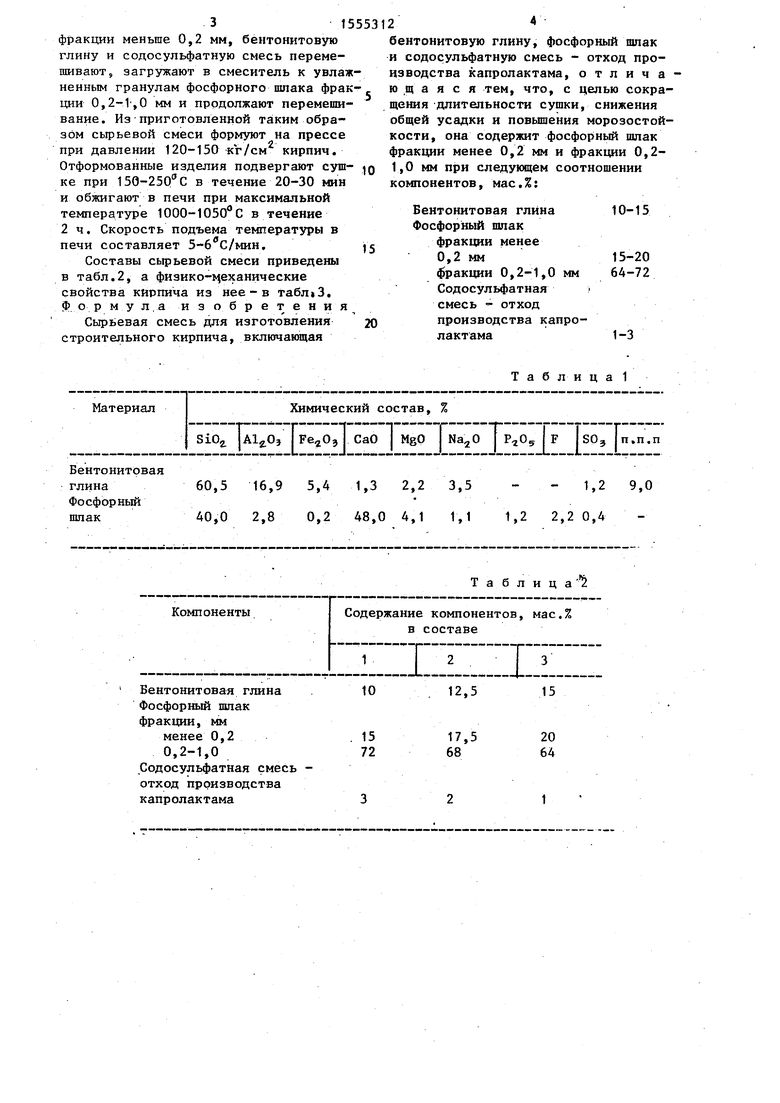

NazS04 42; NaCl 12,5; NaOH I,1). Химический состав бентонитовой глины и фосфорного шлака приведен в табл.1.

Сырьевую смесь для строительного кирпича готовят следующим образом.

Литой фосфорный шлак дробят и просеивают через сито 0,2 и 1,0 мм. Бентонитовую глину и содосульфатную смесь подвергают сушке и помолу до полного прохождения через сито 0,2мм. Отвешенные в заданном количестве гранулы фосфорного шлака фракции 0,2- 1,0 мм загружают в смеситель и увлажняют водой до 5-7%. Затем отвешенные в заданном соотношении фосфорный итак

СЛ

сл

СЛ

со

-

го

315553

фракции меньше 0,2 мм, бентонитовую глину и содосульфатную смесь перемешивают, загружают в смеситель к увлажненным гранулам фосфорного шлака фрак- ции 0,2-1,0 мм и продолжают перемешивание. Из приготовленной таким образом сырьевой смеси формуют на прессе при давлении 120-150 кг/см кирпич. Отформованные изделия подвергают суш- JQ ке при 150-250 С в течение 20-30 мин и обжигают в печи при максимальной температуре 1000-1050°С в течение 2 ч. Скорость подъема температуры в печи составляет 5-6бС/мин.)$

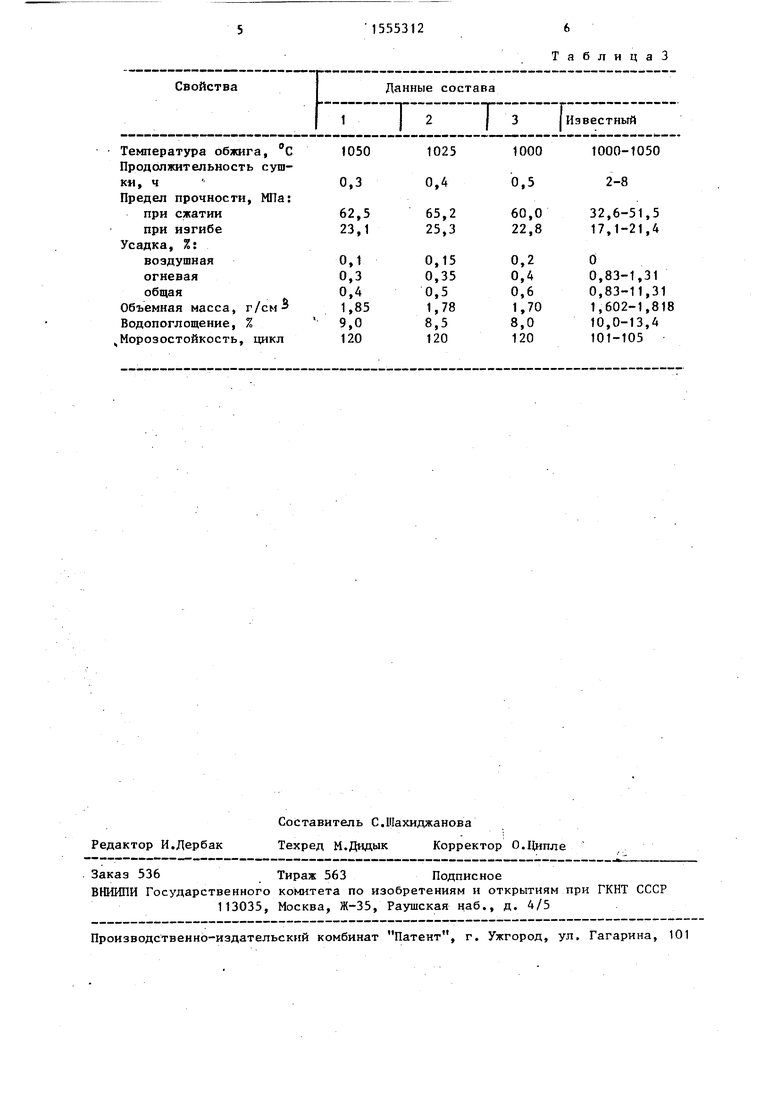

Составы сырьевой смеси приведены в табл.2, а физико-м,еханические свойства кирпича из нее - в . Формула изобретения

Сырьевая смесь для изготовления 20 строительного кирпича, включающая

24

бентонитовую глину, фосфорный шпак и содосульфатную смесь - отход производства капролактама, о т л и ч а ю щ а я с я тем, что, с целью сокращения длительности сушки, снижения общей усадки и повышения морозостойкости, она содержит фосфорный шлак фракции менее 0,2 мм и фракции 0,2- 1,0 мм при следующем соотношении компонентов, мас.%:

Бентонитовая глина 10-15

Фосфорный шлак фракции менее

0,2 мм15-20

фракции 0,2-1,0 мм 64-72 Содосульфатная смесь - отход производства капролактама1-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления стеновых керамических изделий | 1988 |

|

SU1571031A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 1996 |

|

RU2114086C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2007 |

|

RU2341487C2 |

| Сырьевая смесь для изготовления керамических изделий | 1988 |

|

SU1578109A1 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| Сырьевая смесь для изготовления строительных изделий | 1987 |

|

SU1440894A1 |

| Сырьевая смесь для изготовления строительного кирпича | 1990 |

|

SU1719354A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОСНОВНОГО СЛОЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1991 |

|

RU2020139C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

Изобретение относится к промышленности строительных материалов, в частности к производству строительного кирпича, и может быть использовано в промышленном и гражданском строительстве. Цель - сокращение длительности сушки, общей усадки и повышение морозостойкости. Сырьевая смесь для изготовления кирпича содержит мас.%: глину бентонитовую 10-15

фосфорный шлак фракции менее 0,2м 15-20 и фракции 0,2-1,0 мм 64-72

содо-сульфатную смесь- отход производства капролактама 1-3. Физико-механические показатели следующие: температура обжига 1000-1050°С, продолжительность сушки 0,3-0,5ч, предел прочности при сжатии 60,0-65,2 МПа, предел прочности при изгибе 22,8-25,3 МПа, воздушная усадка 0,1-0,2%, общая усадка 0,4-0,6%, огневая усадка 0,3-0,4%, водопоглощение 8-9%, объемная масса 1,7-1,85 г/см3, морозостойкость 120 циклов. 3 табл.

Таблица 1 МатериалХимический состав, %

SiOz JAljjO, , CaO | MgO Na20 I F SO, п.п.п

Бентонитовая

глина60,5 16,9 5,4 1,3 2,2 3,5- - 1,2 9,0

Фосфорный

шлак40,0 2,8 0,2 48,0 4,1 1,11,2 2,2 0,4

Та блица-12

КомпонентыСодержание компонентов, мас.%

в составе

HZHUZZEZZZ

Бентонитовая глина 10 12,5 15

Фосфорный шлак

фракции, мм

менее 0,2. 15 17,5 20

0,2-1,072 68 64

Содосульфатная смесь отход производства

капролактама3 2 1

Температура обжига, С1050102510001000-1050 Продолжительность сушки, ч 0,30,40,52-8 Предел прочности, МПа:

при сжатии62,565,260,032,6-51,5

при изгибе23,125,322,817,1-21,4 Усадка, %:

воздушная0,10,150,2О

огневая0,30,350,40,83-1,31

общая0,40,50,60,83-11,31

Объемная масса, ,851,781,701,602-1,818

Водопоглощение, % 9,08,58,010,0-13,4

чМорозостойкость, цикл120120120101-105

ТаблицаЗ

| Умарова Н.Ш | |||

| и др | |||

| Высокопрочная лицевая керамика изделий на основе фосфорных шлаков | |||

| - Строительные материалы, М., 1977, вып | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Сырьевая смесь для изготовления строительных изделий | 1987 |

|

SU1440894A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-04-07—Публикация

1988-02-15—Подача