Изобретение относится к металлургии и может быть использовано при изготовлении сварных труб различного назначения, обладающих повышенной хладостойкостью и стойкостью к водородному охрупчиванию в сероводородсодержащих средах.

Данный способ преимущественно применим для мало-, среднеуглеродистых и низколегированных сталей.

Известен способ термической обработки [1], который включает в себя нагрев труб до температуры (Ас3+20÷50°C), трехступенчатое охлаждение труб с различной скоростью и отпуск с определенной выдержкой. Данный способ не гарантирует равномерных свойств металла сварного шва и тела трубы.

Известен также способ термической обработки сварных труб, включающий нормализацию сварного шва, после которой производят неполную закалку и отпуск [2]. Однако при такой обработке сохраняется структурная неоднородность зоны шва и остальной части периметра. В результате после термической обработки сохраняется анизотропия свойств, трубы обладают низкой хладостойкостью и низкой стойкостью к водородному охрупчиванию в сероводородсодержащей среде.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ термической обработки трубных изделий из конструкционных сталей, включающий первый нагрев до температуры [Ас3÷(Ас3+50°C)], охлаждение в воде, второй нагрев в межкритический интервал температур (Ac1÷Ас3), охлаждение в воде и высокий отпуск с нагревом до (550°C÷Ac1) и последующим охлаждением на воздухе [3].

Этот способ повышает хладостойкость и стойкость к водородному охрупчиванию в сероводородсодержащей среде как сварного соединения по линии сплавления, так и основного металла труб. Свойства сварного соединения и основного металла максимально выравниваются. Однако для реализации данного способа необходимо дважды подвергать трубы объемному нагреву в печах, что приводит к повышенному расходу теплоносителей, потерям металла за счет окалинообразования, ухудшению геометрии труб. Данный способ характеризуется большими энергетическими и временными затратами.

Технической задачей изобретения является разработка способа термической обработки сварных газонефтепроводных труб, обеспечивающего снижение энергетических и временных затрат на их производство, наряду с сохранением хладостойкости и стойкости к водородному охрупчиванию труб.

Технический результат достигается за счет того, что в способе термической обработки труб, включающем первый нагрев выше Ас3 и охлаждение, второй нагрев до температуры (Ac1÷Ас3), охлаждение в воде и высокий отпуск с нагревом под отпуск до (500°C÷Ac1) и последующее охлаждение на воздухе, первый нагрев ведут до температуры [(Ас3+α×V1/2)÷(Ас3+α×V1/2+50°C)] только сварного шва и околошовной зоны, второй нагрев всей трубы производят до температуры не ниже Ac1.

Ac1 - есть нижняя критическая точка, соответствующая превращению перлита в аустенит.

Ас3 - есть верхняя критическая точка, соответствующая концу растворения феррита в аустените.

V - есть средняя скорость нагрева металла сварного шва и околошовной зоны в области фазовых превращений, измеряемая в °C/с,

α - постоянный коэффициент, равный, в зависимости от марки стали, 10,0÷15,0(°C*c)1/2.

Необходимость учета скорости нагрева при скоростном нагреве, который имеет место в случае локального индукционного нагрева зоны шва, связана с ограниченным временем нагрева, которого может оказаться недостаточным для завершения фазовых превращений. Полнота или степень превращений кроме конечной температуры нагрева определяется временем пребывания стали в области температур фазовых превращений - суммарным временем аустенитизации. При увеличении скорости нагрева температура окончания превращения должна сдвигаться в область более высоких температур.

При первом нагреве сварного шва и околошовной зоны до температуры [(Ас3+α×V1/2)÷(Ас3+α×V1/2+50°C)] зерно в районе шва в результате фазовой перекристаллизации измельчается, а после охлаждения зоны нагрева структура шва состоит из дисперсных продуктов промежуточного распада аустенита. При повторном нагреве труб при температуре (Ac1÷Ас3) происходит дополнительное измельчение аустенитного зерна. После охлаждения в воде образуется мартенсит, а последующий отпуск приводит к образованию однородной дисперсной структуры. Кроме того, в результате значительного повышения удельной поверхности межзеренных границ происходит снижение концентрации вредных примесей по границе аустенита. Все это приводит к формированию благоприятного структурного состояния с точки зрения сопротивления хрупкому разрушению и коррозионной повреждаемости.

Предлагаемый способ термической обработки сварных труб осуществляется следующим образом.

На первом этапе термообработки нагревают, а затем охлаждают только сварной шов и околошовную зону, с целью задания им определенных физических и механических свойств. Нагрев сварного шва и околошовной зоны производят токами высокой частоты на установке локальной термической обработки сварного шва при температуре [(Ас3+α×V1/2)÷(Ас3+α×V1/2+50°C)] непосредственно в линии трубоэлектросварочного стана.

После первого нагрева охлаждение сварного шва производят за счет охлаждения водой, подаваемой на шов из спрейера с последующим отпуском сварного шва на установке локальной термической обработки при температуре (500°C÷Ac1) и охлаждением на воздухе.

Для выравнивания механических свойств сварного шва и материала трубы, а также снятия термических напряжений производят второй нагрев труб в межкритический интервал температур (Ac1÷Ас3) с последующим охлаждением водой, высоким отпуском при температуре (500°C÷Ac1) и охлаждением на воздухе.

Возможно использование заявляемого способа, когда второй нагрев труб осуществляют до температуры [Ас3÷(Ас3+50°C)], с последующим охлаждением водой и высоким отпуском при температуре (500°C÷Ac1) и охлаждением на воздухе.

Заявляемый технический результат также обеспечивается, если после первого нагрева охлаждение осуществляют за счет отвода тепла в холодное тело трубы и охлаждения на воздухе.

Предлагаемый способ термической обработки прошел опытное опробование в трубоэлектросварочных цехах ОАО «Выксунский металлургический завод».

Электросварные трубы размером 273×10 мм из стали 13ХФА с содержанием углерода 0,12%, марганца 0,56%, кремния 0,34%, серы 0,002%, фосфора 0,007% и ванадия 0,045% сваривались на скорости Vсварки=0,45 м/с. Сварной шов и околошовная зона труб проходили локальную термическую обработку с нагревом двумя индукторами, длина каждого из которых L=2 м. Второй индуктор нагревал шов с 700 до 1000°C. Соответственно скорость нагрева шва, определяемая по формуле V=(ΔТ*Vсварки)/L, равнялась 67,5°C/с. Температура Ас3 для данной марки стали по литературным данным равна 890°C. Величина α=13 (°С*с)1/2. Температура локальной термической обработки была выбрана равной 890+13*(67,5)1/2=995°C. После нагрева сварной шов и околошовная зона охлаждались в спрейере, а затем нагревались в отпускной секции установки индукционного нагрева до температуры 700°C и охлаждались на воздухе.

После локальной термической обработки трубы прошли нагрев в печи с шагающими балками при температуре 910°C и отпуск при температуре 600°C.

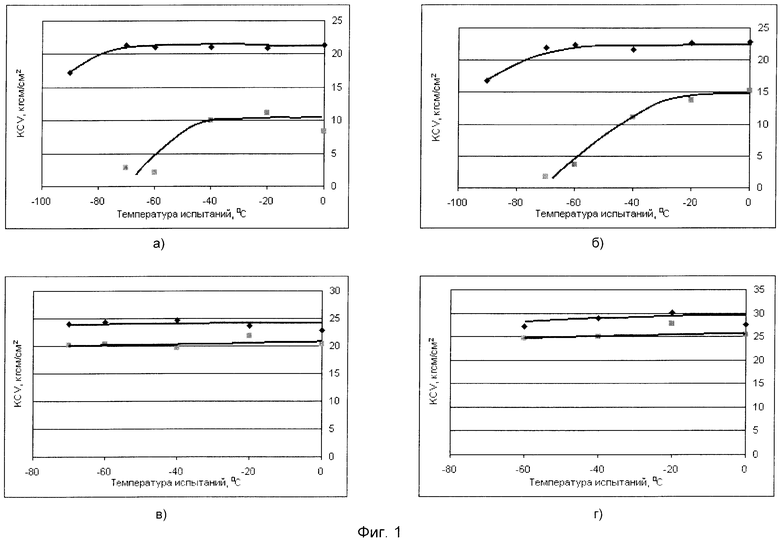

Сущность изобретения поясняется следующими диаграммами, где

на фиг.1 представлены кривые хладостойкости основного металла и сварного соединения труб;

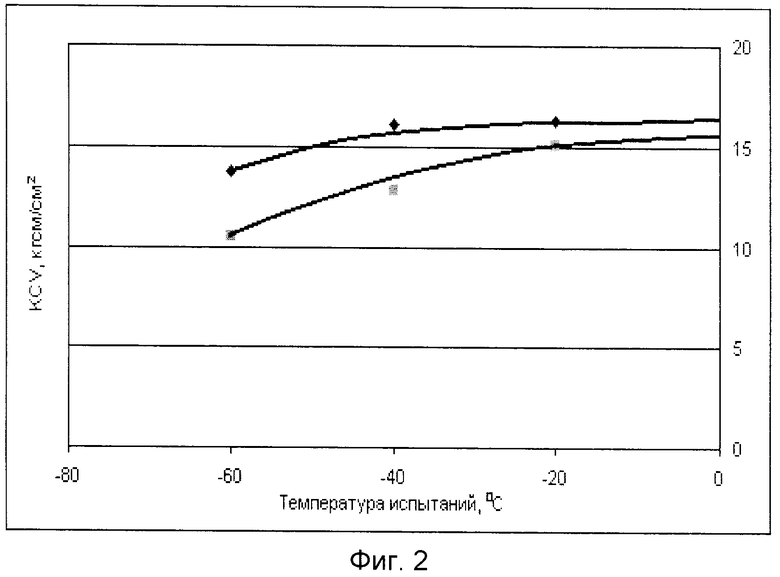

на фиг.2 представлены кривые хладостойкости основного металла и сварного соединения труб из стали 22ГЮ, термообработанной по предлагаемому изобретению.

Результаты испытаний основного металла и сварного соединения труб на ударный изгиб на поперечных образцах Шарли приведены на фиг.1, где представлены кривые:

а) - после локальной термической обработки;

б) - после закалки и отпуска;

в) - после термической обработки в соответствии с прототипом - первой закалки с нагревом до 900°C, второй закалки с нагревом до 780°C и отпуска при температуре 550°C;

г) - после термической обработки по предлагаемому изобретению - нагреву сварного шва и околошовной зоны до температуры 1000°C, охлаждению в спрейере и отпуску при 700°C, закалки всей трубы после нагрева до 900°C и отпуска при 600°C.

Верхние кривые на фиг.1 а), б), в) и г) относятся к основному металлу, нижние к сварному шву.

На фиг.1а) и б) видно, что после локальной термической обработки сварного шва и околошовной зоны и после закалки и отпуска труб ударная вязкость и хладостойкость сварного шва существенно ниже аналогичных характеристик основного металла.

При термической обработке в соответствии с прототипом (фиг.1в) значения ударной вязкости основного металла и сварного шва становятся максимально близкими. Такой же результат достигается и при термической обработке по предлагаемому изобретению (фиг.1г).

Испытания на водородное растрескивание проводились по стандартной испытательной методике NACE 0284-2003.

Среднее значение длины CLR и толщины CTR трещин в основном металле труб с локальной термообработкой сварного шва и околошовной зоны равны соответственно 1,4 и 0,1. В сварном соединении трещин не выявлено. Трещин также не выявлено в трубах, прошедших закалку и отпуск, а также в трубах прошедших термообработку в соответствии с прототипом и термообработку по предлагаемому изобретению в соответствии с пп.1 и 2 Формулы.

Трубы диаметром 178 мм из стали 22ГЮ с содержанием углерода 0,21%, марганца 0,56%, кремния 0,22%, серы 0,006%, фосфора 0,01% сваривались на скорости 0,5 м/с. Сварной шов и околошовная зона труб проходили локальную термическую обработку с нагревом пятью индукторами. Нагрев шва с 700 до 900°C производился тремя индукторами общей длиной L=4 м. Соответственно скорость нагрева шва, определенная по формуле V=(ΔТ*Vсварки)/L равнялась 25°C/с. Температура Ас3 для данной марки стали по литературным данным равна 840°C. Температура локальной термической обработки была выбрана равной 840+13*(25)1/2=905°C. После локального нагрева шва и околошовной зоны до 905°C охлаждение шва происходило за счет отвода тепла в холодное тело трубы и охлаждения на воздухе.

После локальной термической обработки трубы прошли нагрев в печи с шагающими балками при температуре 910°С и отпуск при температуре 540°C.

Результаты испытаний хладостойкости труб из стали 22ГЮ приведены на фиг.2, где верхняя кривая относится к основному металлу, нижняя к сварному шву.

Из фиг.2 видно, что при термообработке по предлагаемому изобретению ударная вязкость и хладостойкость сварного шва максимально близка к ударной вязкости и хладостойкости основного металла.

Результаты испытаний хладостойкости на поперечных ударных образцах Шарпи и испытаний на водородное растрескивание полученные на трубах, термообработанных по предлагаемому изобретению показывают, что свойства труб после такой термообработки, аналогичны свойствам, получаемым при термообработке по прототипу как для сварного шва, так и для основного металла. Наряду с этим предлагаемый способ исключает повторный нагрев всей трубы для проведения второй закалки, что снижает энергетические и временные затраты на их производство, обеспечивает технологичность процесса, снижает потери металла на окалинообразование, сохраняет точность геометрии труб.

Изобретение может быть промышленно использовано в производстве электросварных труб нефтегазового сортамента хладостойких или/и стойких к водородному охрупчиванию.

Источники информации

1. Патент РФ 2230802 С1, кл. C21D 9/08, 2003.

2. Авторское свидетельство СССР №461955, кл. C21D 9/08, 1975.

3. Патент РФ 2096495 С1, кл. C21D 9/08, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2001 |

|

RU2221057C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2537633C1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2293620C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| Способ термомеханической обработки сварных соединений | 1988 |

|

SU1636462A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2014 |

|

RU2566241C1 |

Изобретение относится к области металлургии и может быть использовано при изготовлении сварных труб различного назначения. Для снижения энергетических и временных затрат на производство сварных труб при сохранении хладостойкости и стойкости к водородному охрупчиванию труб в сероводород-содержащих средах на первом этапе термической обработки сварной трубы нагревают только сварной шов и околошовную зону до температуры [(Ac3+α×V1/2)÷(Ac3+α×V1/2+50°C)], охлаждают водой, проводят отпуск с охлаждением на воздухе, затем нагревают всю трубу до температуры (Ac1÷Ас3) или до [Ас3÷(Ас3+50°C)], охлаждают водой и проводят высокий отпуск, причем отпуск сварного шва и околошовной зоны и нагрев труб под высокий отпуск осуществляют при температуре (500°C÷Ac1). 2 з.п. ф-лы, 2 ил.

1. Способ термической обработки сварных труб, включающий первый нагрев выше Ас3 и охлаждение, второй нагрев, охлаждение водой, высокий отпуск и последующее охлаждение на воздухе, отличающийся тем, что при первом нагреве нагревают только сварной шов и околошовную зону до температуры [(Ас3+α·V1/2)÷(Ac3+α·V1/2+50°C)], где V - средняя скорость нагрева в районе фазовых превращений в град/с;

α - постоянный коэффициент, равный, в зависимости от марки стали, 10,0÷15,0 (°C·с)1/2,

а после охлаждения сварного шва и околошовной зоны водой проводят их отпуск с последующим охлаждением на воздухе, причем отпуск сварного шва и околошовной зоны и нагрев труб под высокий отпуск осуществляют при температуре (500°С÷Ac1).

2. Способ по п.1, отличающийся тем, что второй нагрев осуществляют до температуры (Ac1÷Ас3) или до температуры [Ас3÷(Ас3+50°С)].

3. Способ по п.1, отличающийся тем, что после первого нагрева осуществляют охлаждение на воздухе посредством отвода тепла в холодное тело трубы.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2096495C1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2001 |

|

RU2221057C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2304625C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1992 |

|

RU2034050C1 |

| Способ термической обработки сварных соединений | 1979 |

|

SU870459A1 |

| JP 59107017 A, 21.06.1984. | |||

Авторы

Даты

2013-06-10—Публикация

2011-12-16—Подача