. oci

сг ост - & vy

бxv Dyy

достигает предела текучести 6f.

Определим величину ( для наиболее распространенного на практике случая нагрева газовыми горелками, удельный тепловой поток которых по радиусу области нагрева равен

q q0 expC-K r2) ,

где q o - наибольший удельный тепловой поток в центре области нагрева;

К - коэффициеш сосредоточенности нагрева;

г - расстояние от центра области нагрева.

Для разницы температурных напряжений на средней пинии сварного шва (т.е. при у 0) при нагреве двумя одинаковыми обпастягш нагрева с центрами в точках (0, у0 ) и (0,-уо) справедлива формула

.г.-м 4 i 2 -F )Е 2 -рг

р

d2

(1)

где А

/IXv.

Е, ехр

Г- Я- 1.

I

5

0

5

0

5

0

5

CO v/(2a#);

Е - модуль Юнга;

Ј- коэффициент линейного температурного расширения;

IV - коэффициент теплопроводности;

а - коэффициент температуропроводности;

0С- коэффициент теплоотдачи:

h - толщина конструкции;

Гу- радиус области нагрева;

безразмерные координаты;

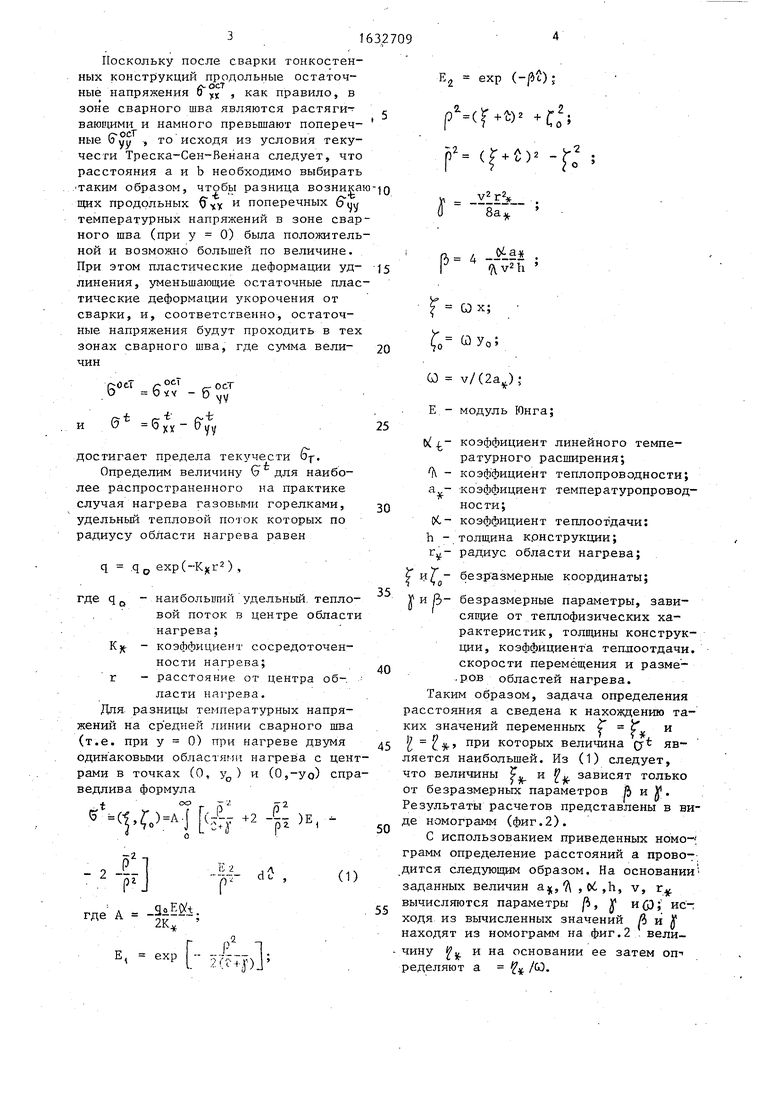

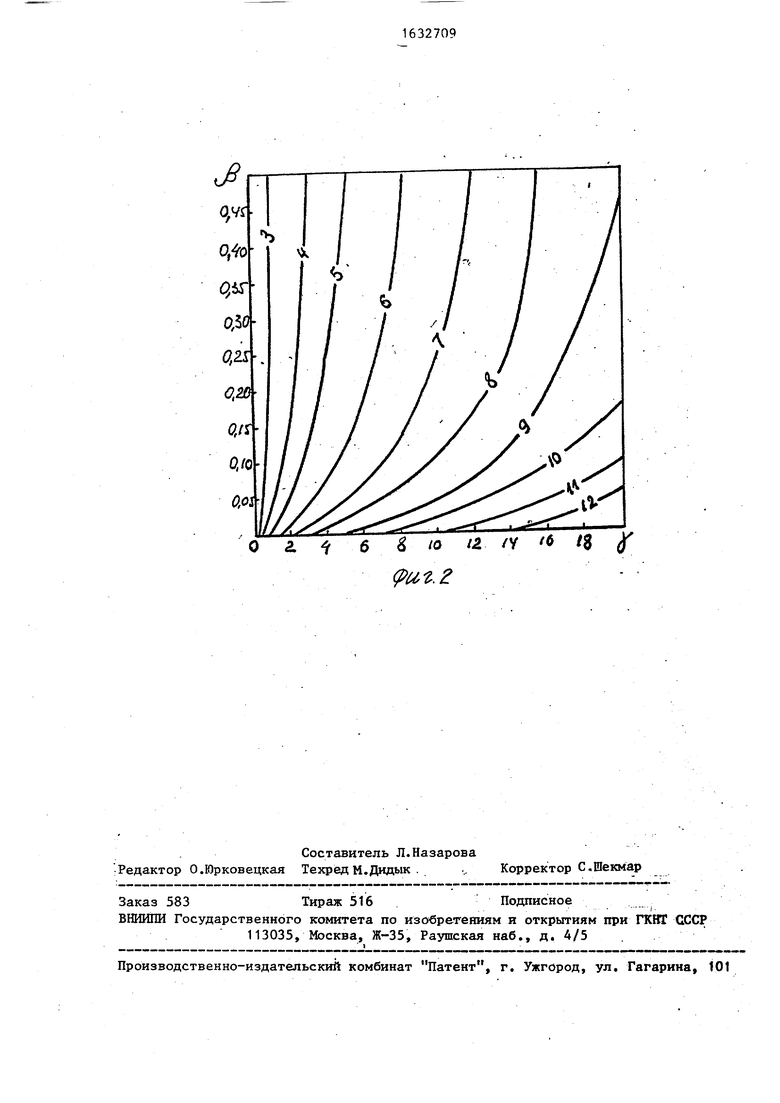

У и ft- безразмерные параметры, зависящие от теплофизических характеристик, толщины конструкции, коэффициента теплоотдачи, скорости перемещения и размеров областей нагрева. Таким образом, задача определения расстояния а сведена к нахождению таких значений переменных Ј Ј и {J f. при которых величина Јft является наибольшей. Из (1) следует, что величины и зависят только от безразмерных параметров и и У1. Результаты расчетов представлены в виде номограмм (фиг.2).

С использованием приведенных номо- грамм определение расстояний а проводится следующим образом. На основании1 заданных величин а, , оЈ ,h, v, r# вычисляются параметры , ft и Q; исходя из вычисленных значений А и А1 находят из номограмм на фиг.2 величину и на основании ее затем оп-- ределяют а %% /СО.

На основании анализа численных

результатов, полученных с использованием формулы (1) при А -q (4К) - О, установлено, что величина

Т We

V.

Јiy°

о возрастает при применении дополни

Как

тельного охлаждения,

показали

Таким образом для данного случая области нагрева необходимо разме- щать на расстоянии а 0,042 м от средней линии сварного шва, а область охлаждения позади на расстоянии b 0,04 м от линии, соединяющей

лаждения необходимо размещать на свар- Q центры областей нагрева. При этом ном шве позади на расстоянии b от линии, соединяющей центры источников нагрева. В случае, когда источники охлаждения распределены по кругу

расчеты, для достижения максимального значения величины (j области охтемпература в зонах ся нагреву, не должна превышать Т..„ 212°

подвер гающихз качения

Т

9

/лзкс Для практической реализации предрадиуса rQ r., как показали исследования, расстояние b 2 г,.

Для предотвращения возникновения новых пластических деформаций и, как следствие, остаточных напряжений в зонах, подвергающихся нагреву, максимальная температура конструкции при таком нагреве Должна удовлетворять дополнительному условию

Т Тмакс 2СГТ/(ЕО). Поэтому наибольший удельный тепловой поток в центре области нагрева q . необходимо выбирать таким образом, чтобы

Т 2{JT/().

Пример. Пусть необходимо понзить остаточные растягивающие напряжения в сварной пластине толщины h 0,01 м. Материал пластины сталь 09Г2С со следующими механическими и теплофизическими характеристиками:

Е 210 ГПа; 13,510 еград г;

G.

(5Т 300 МПа; а 13

10

М

/с;

41,6 Вт//мтрад). Для нагрева и охлаждения используют перемещающиеся со скоростью v 0,005 м/с круговые области радиуса г,, г0 0,02 м, условия теплообмена между пластиной и окружающей средой характеризуются коэффициентом теплоотдачи 832 Вт /(м2.град.). Определим значения величин а, Ь и Тмакс для данного случая. Определяем сначала значение параметра а. Для этого подставим значение величин аЈ, ft , (У-, h, v, r. в (1 и определим параметры G3, ft и .В результате получим: 03 192,3 м ;

ft- 0,054; X 7,4. На основании полученных значений Д иft из фиг.2 следует, что У 8. Отсюда а 0,042 м.

Далее на основании величин (p-f. определяем b и Т,. В ре2709

зультате

Т We

получим: Ъ 0,04 м;

V.

Таким образом для данного слу области нагрева необходимо разм щать на расстоянии а 0,042 м о средней линии сварного шва, а об охлаждения позади на расстоянии b 0,04 м от линии, соединяющей

Q центры областей нагрева. При этом

температура в зонах ся нагреву, не должна превышать Т..„ 212°

подвер гающихз качения

Т

9

0

5

0

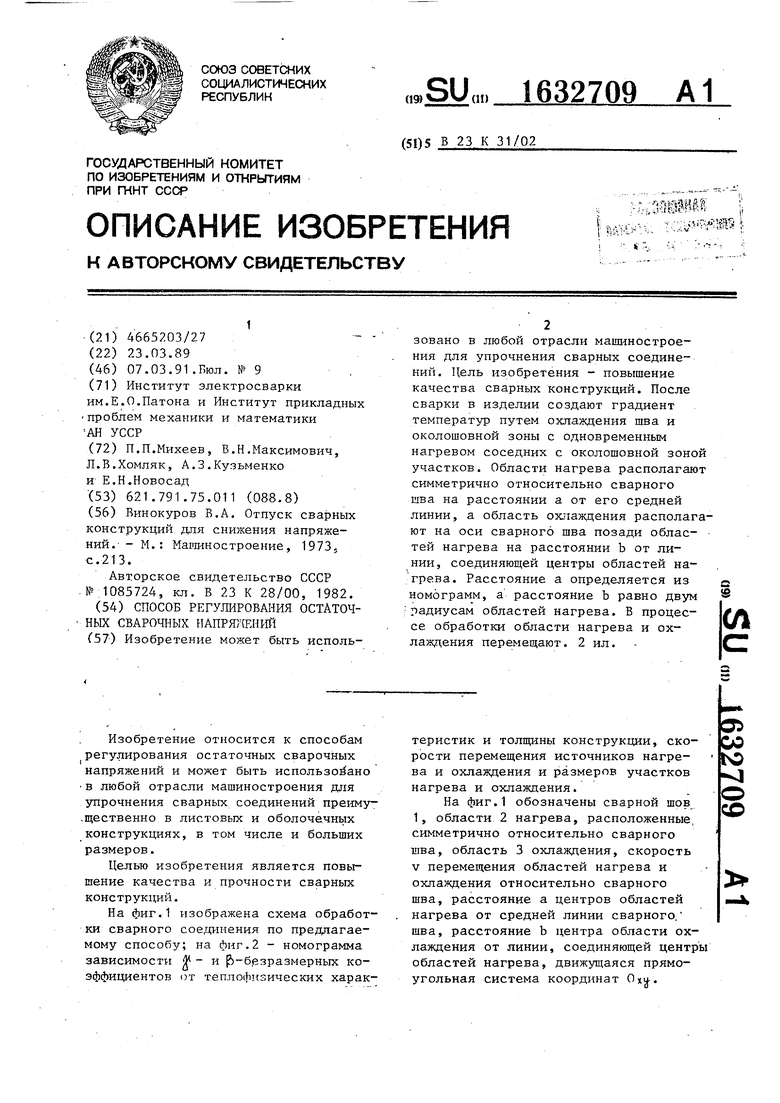

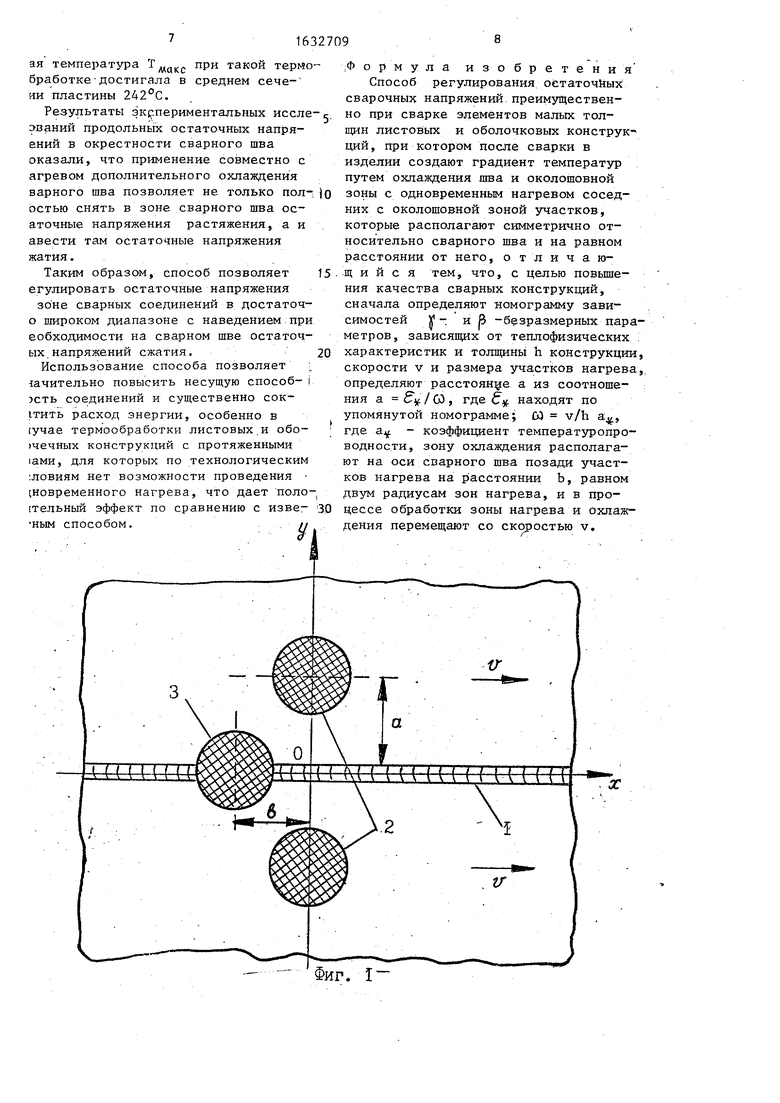

/лзкс Для практической реализации пред5 лагаемого способа регулирования остаточных сварочньк напряжений по предложенной схеме (фиг.1) проведены экспериментальные исследования на трех пластинах из стали марки ВСтЗсп размером 600x300x12 мм. Остаточные напряжения в каждой из пластин наводились путем наплавки валиков посредине пластин в их продольном направлении. Перед наплавкой валиков все

три пластины подвергались отжигу в термопечи с целью снятия остаточных напряжений, которые могли возникнуть в процессе их изготовления. Термообработку каждой из пластин проводили расположенными симметрично относительно сварного шва (валика) движущимися газовыми горелками с ацетилкисло- родным пламенем. Горелки были смонтированы на самоходной тележке с двигателем, регулирующим заданную скорость перемещения. На тележке позади горелок при необходимости подсоединяли шланг охлаждения сварного шва охлаждающейся жидкостью (газом).

Контроль температуры при нагреве выполняли с помощью хромельалюмеле- вых термопар (диаметром проволоки 0.3 мм), которые были зачеканены на глубину 6 мм. Определение продольных остаточных напряжений в пластине, не прошедшей термообработки, и в двух термообработанных пластинах проводи- ли механическим методом путем разрезки пластин на полосы. При этом возникающие при разрезе деформации металла измеряли тензодатчиками КФ5Л1-5- 100-5-12, которые наклеивали с двух сторон каждой из пластин.

Термообработку сварных швов пластин выполняли при следующих парамет5

0

5

0

5

pax: v 0,42 см/с; г. 1,5 см; го 1,5 см; а 5 см; b 3 см. При этом в качестве охлаждающей жидкости использовали воду, и максималь

ая температура Тмакс при такой термо- бработке достигала в среднем сече- ии пластины 242°С.

Результаты экспериментальных иссле-5 ований продольных остаточных напря- ений в окрестности сварного шва оказали, что применение совместно с агревом дополнительного охлаждения варного шва позволяет не только пол- )о остью снять в зоне сварного шва ос- аточные напряжения растяжения, а и авести там остаточные напряжения жатия.

Таким образом, способ позволяет 15 егулировать остаточные напряжения

зоне сварных соединений в достаточ- о широком диапазоне с наведением при еобходимости на сварном шве остаточ- ых напряжений сжатия.20

Использование способа позволяет ичительно повысить несущую способ- i сть соединений и существенно сок- 1тить расход энергии, особенно в учае термообработки листовых и обо- чечных конструкций с протяженными 1ами, для которых по технологическим ловиям нет возможности проведения (Повременного нагрева, что дает поло- тельный эффект по сравнению с изве- 30 ным способом.

Формула изобретения

Способ регулирования остаточных сварочных напряжений преимущественно при сварке элементов малых толщин листовых и оболочковых конструк- ций, при котором после сварки в изделии создают градиент температур путем охлаждения шва и околошовной зоны с одновременным нагревом соседних с околошовной зоной участков, которые располагают симметрично относительно сварного шва и на равном расстоянии от него, о т л и ч а ю- щ и и с я тем, что, с целью повышения качества сварных конструкций, сначала определяют номограмму зависимостей у - и и -безразмерных параметров, зависящих от теплофизических характеристик и толщины h конструкции, скорости v и размера участков нагрева, определяют расстояние а из соотношения а Ј$/СО, где Ј% находят по упомянутой номограмме; 03 v/h a., где а. - коэффициент температуропроводности, зону охлаждения располагают на оси сварного шва позади участков нагрева на расстоянии Ь, равном двум радиусам зон нагрева, и в процессе обработки зоны нагрева и охлаждения перемещают со скоростью v.

Фиг. 1

г- 1

6 $ Ю Л2 /У /3 )f

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фиксации деталей при сварке стыковых соединений | 1984 |

|

SU1278169A1 |

| Способ определения режима нагрева образца при термообработке | 1987 |

|

SU1580185A1 |

| Способ уменьшения сварочных деформаций и напряжений | 1989 |

|

SU1729720A1 |

| Способ оценки склонности металлов к хрупкому разрушению при повторном нагреве после сварки | 1990 |

|

SU1744568A1 |

| Способ электронно-лучевой сварки трудносвариваемых сплавов | 1987 |

|

SU1496958A1 |

| Способ устранения сварочных деформаций и напряжений | 1982 |

|

SU1085724A1 |

| Способ бесконтактного контроля теплофизических характеристик материалов | 1990 |

|

SU1778658A1 |

| Способ снижения остаточных сварочных напряжений | 1991 |

|

SU1827337A1 |

| Способ обработки сварных соединений | 1991 |

|

SU1787093A3 |

| Способ термомеханической обработки сварных соединений | 1988 |

|

SU1636462A1 |

Изобретение может быть использовано в любой отрасли машиностроения для упрочнения сварных соединений. Цель изобретения - повышение качества сварных конструкций. После сварки в изделии создают градиент температур путем охлаждения шва и околошовной зоны с одновременным нагревом соседних с околошовной зоной участков. Области нагрева располагают симметрично относительно сварного шва на расстоянии а от его средней линии, а область охлаждения располагают на оси сварного шва позади областей нагрева на расстоянии b от линии, соединяющей центры областей нагрева. Расстояние а определяется из номограмм, а расстояние b равно двум радиусам областей нагрева. В процессе обработки области нагрева и охлаждения перемещают. 2 ил. « (Л

| Винокуров В.А | |||

| Отпуск сварных конструкций для снижения напряжений | |||

| - М.: Машиностроение, 1973, с.213 | |||

| Способ устранения сварочных деформаций и напряжений | 1982 |

|

SU1085724A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-07—Публикация

1989-03-23—Подача