Изобретение относится к черной металлургии, в частности к производству низколегированной листовой стали для строительных конструкций.

Известна низколегированная сталь 09Г2С, содержащая не более 0,12% С; 1,30-1,70% Mn; 0,5-0,8% Si; не более 0,030% Р; не более 0,035% S [1]. Уровень предела текучести листов толщиной 14 и 25 мм из этой стали сравнительно низкий и не превышает соответственно 330 Н/мм2 и 315 Н/мм2; значения ударной вязкости, определенной при испытании образцов при -40°С и -70°С, не превышают соответственно 0,3-1,0 и 0,2 МДж/м2.

Наиболее близким аналогом изобретения является низколегированная листовая сталь [2], содержащая, мас.%: углерод 0,01 до менее 0,12, марганец 1,30-1,70, кремний 0,50-0,80, алюминий 0,005-0,020, хром 0,01-0,30, никель 0,01-0,30, медь 0,01-0,30, азот 0,005-0,015, ванадий 0,03-0,09, кальций 0,001-0,1, железо - остальное.

Существенным недостатком стали являются сравнительно низкие прочностные свойства (σт не более 375 Н/мм2) и сопротивление хрупкому разрушению (KCU-70≤0,2 МДж/м2).

Техническая задача изобретения - повышение прочностных свойств и ударной вязкости при -70°С. Для достижения этого сталь, содержащая углерод, марганец, кремний, алюминий, хром, никель, медь, азот, ванадий, кальций и железо, отличается тем, что она дополнительно содержит титан при следующем соотношении компонентов, мас.%:

Состав заявляемой стали выбран с учетом следующих предпосылок.

Алюминий в заявляемых пределах обеспечивает исключение образования пленочных включений сульфидов, выпадающих по границам зерен в процессе кристаллизации, снижение содержания кислорода и серы в стали, измельчение аустенитного зерна за счет образующихся в достаточном количестве нитридов алюминия, что приводит к увеличению ударной вязкости листового проката при положительных и отрицательных температурах (до -70°С). При содержании алюминия менее 0,021% размер зерна аустенита увеличивается, уменьшается ударная вязкость стали. Увеличение концентрации алюминия более 0,05% приводит к загрязнению металла строчечными включениями глинозема и алюминатов кальция, снижению технологической пластичности стали.

Кальций, присутствующий в стали в пределах 0,001-0,006%, исключает образование строчечных включений глинозема, обеспечивает образование глобулярных включений алюминатов кальция. Вступая в реакцию с серой, кальций нейтрализует ее вредное влияние, модифицирует включения сульфидов. Кроме того, заявляемое содержание кальция в стали гарантирует хорошую раскисленность стали (низкого содержания в ней кислорода), что снижает вероятность загрязнения металла другими оксидными включениями. Повышение чистоты стали по вредным примесям кислорода и серы, строчечным оксидным включениям и образование включений глобулярной формы при раскислении металла силикокальцием обеспечивает повышение хладостойкости листового проката.

Введенный в сталь ванадий очищает твердый раствор от азота. Соединяясь с азотом и углеродом, он образует дисперсные карбонитриды, которые обеспечивают значительное упрочнение стали и измельчение зерна аустенита и, следовательно, повышение хладостойкости стали. Превышение содержания ванадия более 0,12% удорожает стоимость стали без какого-либо увеличения механических свойств. При содержании ванадия в металле менее 0,09% положительное влияние его на измельчение зерна аустенита значительно снижается. Известно, что заметное действие ванадия на измельчение аустенитного зерна наблюдается при концентрации его более 0,06%.

Азот в заявленных пределах, вступая в соединение с ванадием и алюминием, обеспечивает упрочнение стали образующимися карбонитридами ванадия и нитридами алюминия, значительное измельчение зерна аустенита и повышение ударной вязкости при отрицательных температурах.

Никель, присаживаемый в данных пределах, позволяет увеличить пластичность и ударную вязкость при низких температурах.

Хром, присаживаемый в пределах 0,01-0,3%, создает условия для повышения предела прочности и текучести. При повышении его содержания несколько снижается ударная вязкость.

Применение титана в стали обусловлено тем, что он, являясь сильным раскислителем, дегазатором и десульфуратором, при выплавке металла образует с углеродом чрезвычайно прочный и устойчивый карбид титана, содержащий около 20% углерода. Образующиеся карбонитриды титана в жидкой стали являются дополнительными центрами кристаллизации, способствуют получению более мелкой структуры слитков и отливок. Карбиды и карбонитриды титана сильно измельчают зерно аустенита, понижают чувствительность к перегреву, сдерживают рост зерна аустенита при нагреве до высоких температур (˜1250°С). Введение титана в низкоуглеродистую сталь, легированную Mn, Si, Cr, Ni, улучшают свариваемость, так как он, связывая углерод в карбид титана, уменьшает склонность к закалке в зоне сварного шва (предупреждает появление сварочных трещин). При увеличении содержания титана в стали выше 0,01% сопротивление хрупкому разрушению снижается.

Для определения прочностных свойств и ударной вязкости была выплавлена в 40-тонной дуговой электропечи сталь с заявляемыми граничными значениями химических элементов. Прокатка стали осуществлялась на листы толщиной 30 мм.

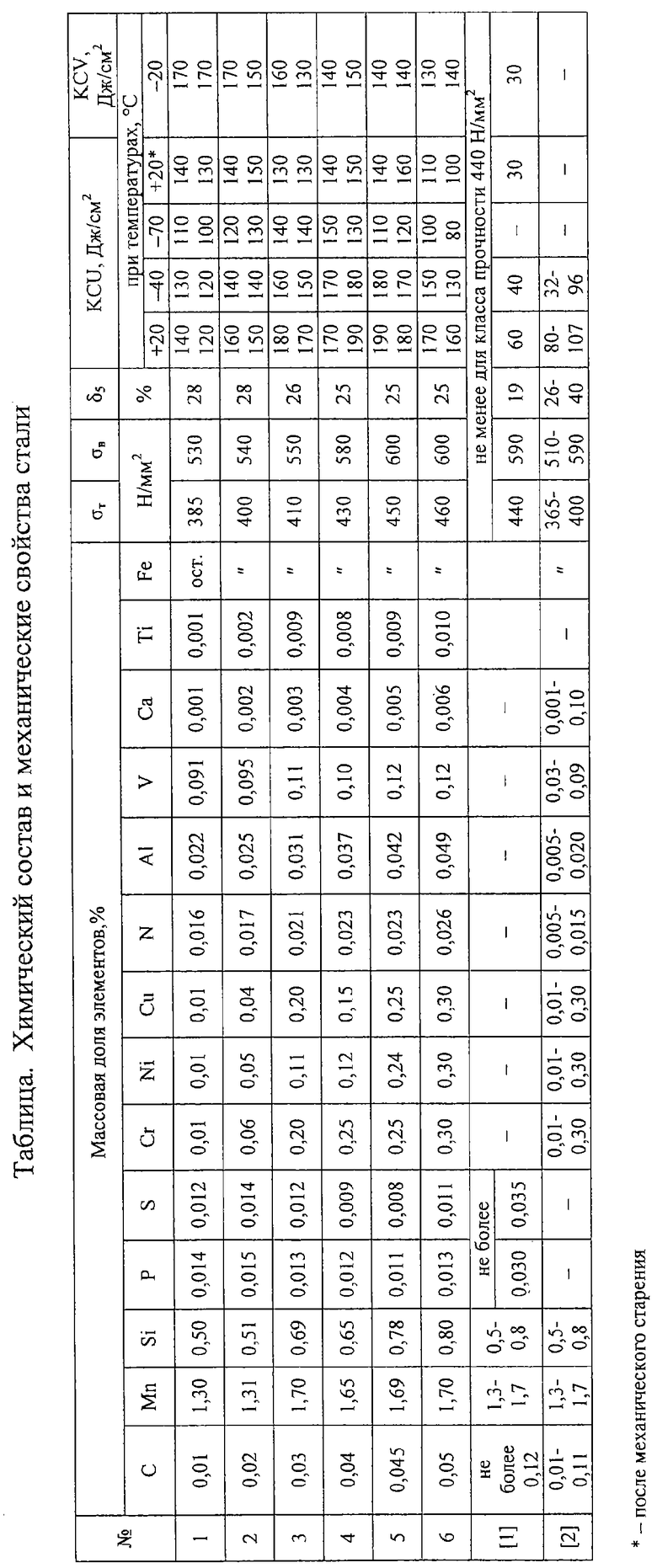

Химический состав и механические свойства листов толщиной 30 мм из заявляемой стали различного состава приведены в таблице.

Согласно данным приведенных испытаний заявляемая сталь в сравнении с прототипом обладает следующими преимуществами: повышаются прочностные свойства и ударная вязкость.

Листы толщиной 30 мм из стали заявляемого состава соответствуют высшему классу прочности ГОСТ 19281 (σт=390-440 Н/мм2) для листов из стали 10ХСНД и 16Г2АФ. Уровень ударной вязкости этих листов в горячекатаном состоянии, определенной при -70°С и после механического старения по ГОСТ 19281, в 3-5 раз выше требуемого.

Источники информации

1. ГОСТ 19281.

2. Патент №2160322, С22С 38/46, 38/58.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2008 |

|

RU2364657C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259416C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

Изобретение относится к черной металлургии, в частности к производству низколегированной стали для строительных конструкций. Сталь содержит, мас.%: углерод от 0,01 до менее 0,05; марганец 1,30-1,70; кремний 0,50-0,80; алюминий 0,021-0,050; хром 0,01-0,30; никель 0,01-0,30; медь 0,01-0,30; азот 0,013-0,026; ванадий 0,091-0,12; кальций 0,001-0,006; титан 0,001-0,01; железо - остальное. Повышаются прочностные свойства, соответствующие высшему классу прочности и хладостойкости. 1 табл.

Сталь, содержащая углерод, марганец, кремний, алюминий, хром, никель, медь, азот, ванадий, кальций и железо, отличающаяся тем, что она дополнительно содержит титан при следующем соотношении компонентов, мас.%:

| ГЕРМЕТИК | 2007 |

|

RU2323952C1 |

| СТАЛЬ | 1997 |

|

RU2160322C2 |

| SU 519491 А, 30.06.1976 | |||

| БЫТОВОЙ ВОДОПОТРЕБЛЯЮЩИЙ ПРИБОР | 2005 |

|

RU2382590C2 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2007-07-27—Публикация

2005-06-14—Подача