Изобретение относится к порошковой металлургии, а именно к получению порошков сплавов в аморфном или микрокристаллическом состоянии методами закалки из жидкого состояния, и может быть использовано для нанесения покрытий, обладающих высоким комплексом механических свойств и коррозионной стойкостью.

Цель изобретения -. повышение коррозионной стойкости, износостойкости и твердости наносимых покрытий.

Указанная цель достигается тем, что предлагаемый сплав, содержащий железо, хром, молибден, бор, дополнительно содержит медь и редкоземельные металлы (РЗМ) при следующем соотношении компонентов ат.%; хром 5-15; молибден 5-15; бор 15-30; медь 5-10; РЗМ 0.1-0.5; железо 45-55.

РЗМ были выбраны в качестве легирующей добавки в связи с установленными их

положительным воздействием не только на свойства получаемых порошков, но и на свойства формируемых из них покрытий. РЗМ заметно увеличивают коррозионную стойкость полученных покрытий, что объясняется высокими адгезионными свойствами окисной пленки, образующейся на поверхности. РЗМ, диспергируя структуру сплава и повышая ее однородность, облегчают процесс аморфизации сплава покрытий. РЗМ в результате их высокой термодинамической активности эффективно защищают бор от взаимодействия с газами при осуществлении .процесса напыления без защитной атмосферы и позволяют сохранить в составе покрытий содержание бора, необходимое для аморфизации и обеспечения высокого уровня твердости и износостойкости.

При содержании в сплаве РЗМ менее 0,1% повышение коррозионной стойкости

ю

Јь

сл

незначительно. Увеличение содержания РЗМ более 0,5 ат.% отрицательно сказывается на жидкотекучести расплава, затрудняя процесс распыления и получения порошка высокой дисперсности.

Медь в данный сплав введена с целью повышения стойкости сплава против коррозии и частичной замены хрома, вводимого в сплав с этой же целью. Кроме того, медь положительно влияет на жидкотекучесть расплава. При содержании меди не менее 5 ат.% повышение коррозионной стойкости сплава незначительно. Установлено, что содержание меди более 10 ат.% снижает механические свойства покрытий.

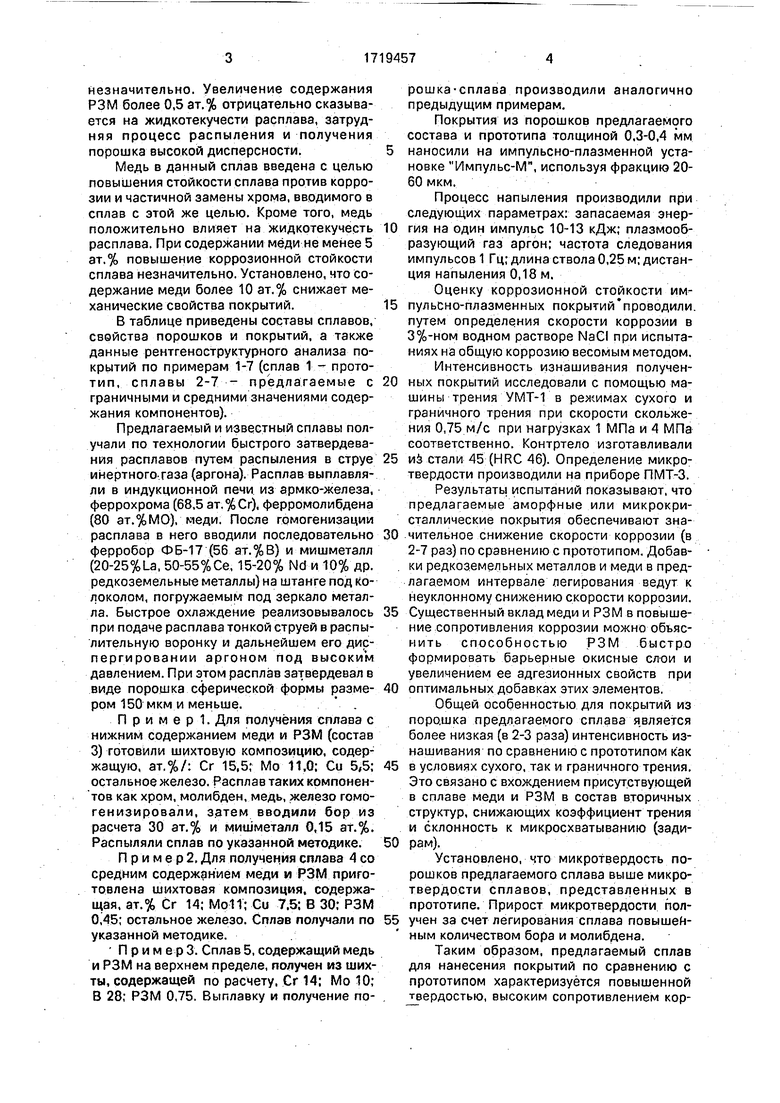

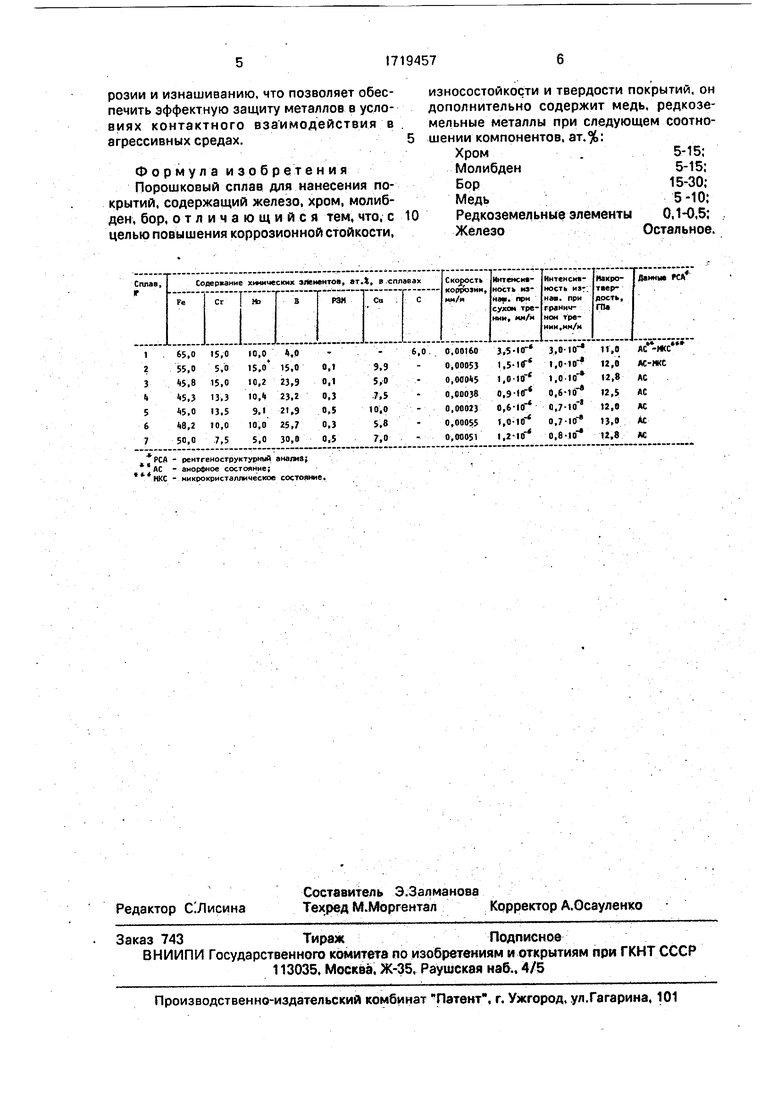

В таблице приведены составы сплавов, свойства порошков и покрытий, а также данные рентгеноетруктурного анализа покрытий по примерам 1-7 (сплав 1 .- прототип, сплавы 2-7 - предлагаемые с граничными и средними значениями содержания компонентов).

Предлагаемый и известный сплавы получали по технологии быстрого затвердевания расплавов путем распыления в струе инертного-газа (аргона). Расплав выплавляли в индукционной печи из армко-железа, феррохрома (68,5 ат.%Сг), ферромолибдена (80 ат.% МО), меди. После гомогенизации расплава в него вводили последовательно ферробор ФБ-17 (56 ат.%В) и ми ш метал л (20-25%La, 50-55%Се, 15-20% Nd и 10% др. редкоземельные металлы) на штанге под колоколом, погружаемым под зеркало металла. Быстрое охлаждение реализовывалось при подаче расплава тонкой струей в распылительную воронку и дальнейшем его диспергировании аргоном под высоким давлением. При этом расплав затвердевал в виде порошка сферической формы размером 150 мкм и меньше. ..-.

П р и м е р 1. Для получения сплава с нижним содержанием меди и РЗМ (состав 3) готовили шихтовую композицию, содержащую, ат.%/: Сг 15,5; Мо 11,0; Си 5,5; остальное железо. Расплав таких крмпонен- тов как хром, молибден, медь, железо гомогенизировали, затем вводили бор из расчета 30 ат.% и мишметалл 0,15 ат.%. Распыляли сплав по указанной методике.

Пример 2. Для получения сплава А со средним содержанием меди и РЗМ приготовлена шихтовая композиция, содержащая, ат.% Сг 14; Mqlf; Си 7.5; В 30; РЗМ 0,45; остальное железо. Сплав получали по указанной методике.

Прим ер 3. Сплав 5, содержащий медь и РЗМ на верхнем пределе, получен из шихты, содержащей по расчету, Сг 14; Мо 10; В 28; РЗМ 0.75. Выплавку и получение порошка-сплава производили аналогично предыдущим примерам.

Покрытия из порошков предлагаемого состава и прототипа толщиной 0,3-0,4 мм

наносили на импульсно-плазменной установке Импульс-М, используя фракцию 20- 60 мкм.

Процесс напыления производили при следующих параметрах: запасаемая энер0 гия на один импульс 10-13 кДж; плазмооб- разующий газ аргон; частота следования импульсов 1 Гц; длина ствола 0,25 м; дистанция напыления 0,18 м.

Оценку коррозионной стойкости им5 пульсно-плазменных покрытий проводили. путем определения скорости коррозии в 3%-ном водном растворе NaCI при испытаниях на общую коррозию весомым методом. Интенсивность изнашивания получен0 ных покрытий исследовали с помощью машины трения УМТ-1 в режимах сухого и граничного трения при скорости скольжения 0,75 м/с при нагрузках 1 МПа и 4 МПа соответственно. Контртело изготавливали

5 из стали 45 (HRC 46). Определение микротвердости производили на приборе ПМТ-3. Результаты испытаний показывают, что предлагаемые аморфные или микрокристаллические покрытия обеспечивают зна0 читальное снижение скорости коррозии (в 2-7 раз) по сравнению с прототипом. Добавки редкоземельных металлов и меди в предлагаемом интервале легирования ведут к неуклонному снижению скорости коррозии.

5 Существенный вклад меди и РЗМ в повышение сопротивления коррозии можно объяснить способностью РЗМ быстро формировать барьерные окисные слои и увеличением ее адгезионных свойств при

0 оптимальных добавках этих элементов.

Общей особенностью для покрытий из порошка предлагаемого сплава является более низкая (в 2-3 раза) интенсивность изнашивания по сравнению с прототипом как

5 в условиях сухого, так и граничного трения. Это связано с вхождением присутствующей в сплаве меди и РЗМ в состав вторичных структур, снижающих коэффициент трения и склонность к микросхватыванию (зади0 рам).

Установлено, что микротвердость порошков предлагаемого сплава выше микротвердости сплавов, представленных в прототипе. Прирост микротвердости пол5 учен за счет легирования сплава повышенным количеством бора и молибдена.

Таким образом, предлагаемый сплав для нанесения покрытий по сравнению с прототипом характеризуется повышенной твердостью, высоким сопротивлением коррозии и изнашиванию, что позволяет обеспечить эффектную защиту металлов в усло- виях контактного взаимодействия в агрессивных средах.

Формула изобретения Порошковый сплав для нанесения покрытий, содержащий железо, хром, молибден, бор, от личающийся тем, что, с целью повышения коррозионной стойкости,

износостойкости и твердости покрытий, он дополнительно содержит медь, редкоземельные металлы при следующем соотношении компонентов, ат.%:

Хром.5-15;

Молибден5-15;

Бор15-30;

Медь5-10;

Редкоземельные элементы 0,1-0,5;

ЖелезоОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСО-КОРРОЗИОННОСТОЙКИЙ МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2013 |

|

RU2553799C2 |

| Аморфный сплав на основе железа | 1991 |

|

SU1759943A1 |

| Немагнитный чугун | 1991 |

|

SU1788071A1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| Чугун | 1990 |

|

SU1723180A1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2010 |

|

RU2530196C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

Изобретение относится к порошковой металлургии, в частности к порошковым аморфным или микрокристаллическим сплавам для нанесения покрытий. Целью изобретения является повышение коррозионной стойкости, износостойкости и твердости покрытий. Предложенный порошковый аморфный или микрокристаллический сплав имеет следующий состав, ат.%: хром 5-15; молибден 5-15; бор 15-30; медь 5-10; редкоземельные элементы 0,1-0,5; железо остальное. 1 табл.

РСА - рентгеноструктурный анализ; АС - аморфное состояние; ИКС - микрокристаллическое состояние.

| Паровой котел | 1928 |

|

SU12499A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США № 4503085, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-03-15—Публикация

1989-12-25—Подача