Изобретение относится к сельскому хозяйству, в частности к способам сушки паковок волокнистых и стебельных материалов (льносырье, сено, солома и т.д.), а также может быть использовано для сушки сыпучих материалов в контейнерах.

Цель изобретения - повышение равномерности и упрощение сушки паковок.

Способ сушки паковок материала, содержит операции герметизации боковой поверхности паковок и их продувку газовым потоком, причем продувку производят при скорости газового потока перед паковкой в пределах от 3 м/с до Un К, м/с, где Un - максимальная скорость пневмотранспорта материала паковки, м/с; К V/Упак 1 - -/9пак//Эм - безразмерный коэффициент пористости паковки, т.е. отношение общего объема пустот в паковке (V, м ) к объему паковки (/пак,м3); рлак - плотность паковки,

кг/м3/Ом

плотность материала паковки при отсутствии пустот, кг/м .

Минимальная скорость пневмотранспорта материала паковки зависит от вида

(типа) материала, ее величину определяют экспериментальным путем или по справочной литературе и задают технологическим процессом.

Безразмерный коэффициент пористости паковки (К) зависит от типа материала паковки и плотности ее прессования, его величину определяют по справочной литературе или расчетным путем и указывают в технологической карте.

При продувке слоя или паковки материала часть давления газового потока расходуется на преодоление местного сопротивления (внезапное сужение и расширение потока на входе в материал и выходе из него), лобового сопротивления и сопротивления трения газа о поверхность каналов между элементами материала. Работа сил давления на преодоление аэродинамического сопротивления материала представляет собой процесс необратимого перехода механической энергии в теплоту. Потери давления на местное и лобовое сопротивление при скоростях набегающего

ё

4 Ю О СЛ СЛ 4

потока, например в диапазоне 0,1-7 м/с, составляют менее 2% от потерь на трение слоя или паковки материала длиной по потоку в 1 м. Процесс потерь давления и перехода механической энергии потока в теплоту происходит по всей длине каналов, т.е. равномерно по объему продуваемого материала.

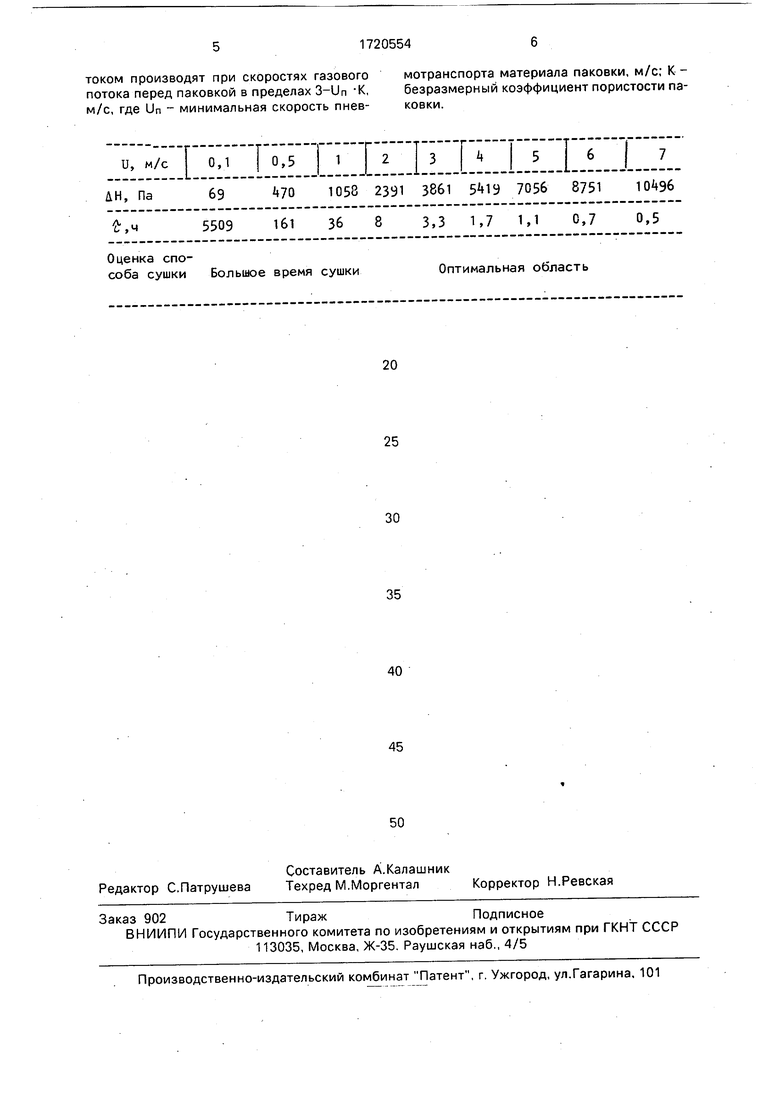

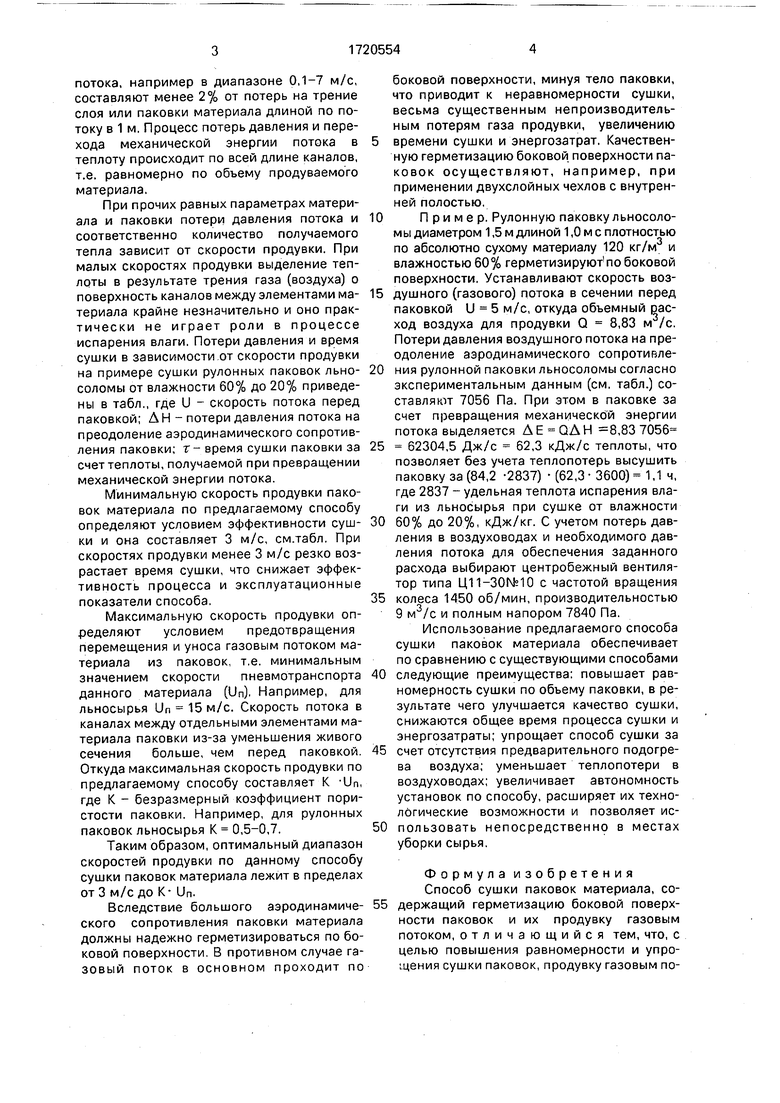

При прочих равных параметрах материала и паковки потери давления потока и соответственно количество получаемого тепла зависит от скорости продувки. При малых скоростях продувки выделение теплоты в результате трения газа (воздуха) о поверхность каналов между элементами материала крайне незначительно и оно практически не играет роли в процессе испарения влаги. Потери давления и время сушки в зависимости .от скорости продувки на примере сушки рулонных паковок льно- соломы от влажности 60% до 20% приведены в табл., где U - скорость потока перед паковкой; АН - потери давления потока на преодоление аэродинамического сопротивления паковки; т- время сушки паковки за счет теплоты, получаемой при превращении механической энергии потока.

Минимальную скорость продувки паковок материала по предлагаемому способу определяют условием эффективности сушки и она составляет 3 м/с, см.табл. При скоростях продувки менее 3 м/с резко возрастает время сушки, что снижает эффективность процесса и эксплуатационные показатели способа.

Максимальную скорость продувки определяют условием предотвращения перемещения и уноса газовым потоком материала из паковок, т.е. минимальным значением скорости пневмотранспорта данного материала (Un). Например, для льносырья Un 15 м/с. Скорость потока в каналах между отдельными элементами материала паковки из-за уменьшения живого сечения больше, чем перед паковкой. Откуда максимальная скорость продувки по предлагаемому способу составляет К -Un, где К - безразмерный коэффициент пористости паковки. Например, для рулонных паковок льносырья К 0,5-0,7.

Таким образом, оптимальный диапазон скоростей продувки по данному способу сушки паковок материала лежит в пределах отЗ м/с до К- Un.

Вследствие большого аэродинамического сопротивления паковки материала должны надежно герметизироваться по боковой поверхности. В противном случае газовый поток в основном проходит по

боковой поверхности, минуя тело паковки, что приводит к неравномерности сушки, весьма существенным непроизводительным потерям газа продувки, увеличению

времени сушки и энергозатрат. Качественную герметизацию боковой поверхности паковок осуществляют, например, при применении двухслойных чехлов с внутренней полостью.

Пример. Рулонную паковку льносоло- м ы диаметром 1,5м длиной 1,0 м с плотностью по абсолютно сухому материалу 120 кг/м3 и влажностью 60% герметизируют по боковой поверхности, Устанавливают скорость воздушного (газового) потока в сечении перед паковкой U 5 м/с, откуда объемный расход воздуха для продувки Q 8,83 м3/с. Потери давления воздушного потока на преодоление аэродинамического сопротивления рулонной паковки льносоломы согласно экспериментальным данным (см. табл.) составляют 7056 Па. При этом в паковке за счет превращения механический энергии потока выделяется А Е QAH 8,83 7056

62304,5 Дж/с 62,3 кДж/с теплоты, что позволяет без учета теплопотерь высушить паковку за (84,2 -2837) (62,3 3600) 1,1 ч, где 2837 - удельная теплота испарения влаги из льносырья при сушке от влажности

60% до 20%, кДж/кг. С учетом потерь давления в воздуховодах и необходимого давления потока для обеспечения заданного расхода выбирают центробежный вентилятор типа Ц11-30№10 с частотой вращения

колеса 1450 об/мин, производительностью 9 м /с и полным напором 7840 Па.

Использование предлагаемого способа сушки паковок материала обеспечивает по сравнению с существующими способами

следующие преимущества; повышает равномерность сушки по объему паковки, в результате чего улучшается качество сушки, снижаются общее время процесса сушки и энергозатраты; упрощает способ сушки за

счет отсутствия предварительного подогрева воздуха; уменьшает теплопотери в воздуховодах; увеличивает автономность установок по способу, расширяет их технологические возможности и позволяет использовать непосредственно в местах уборки сырья.

Формула изобретения Способ сушки паковок материала, со- держащий герметизацию боковой поверхности паковок и их продувку газовым потоком, отличающийся тем, что, с целью повышения равномерности и упрощения сушки паковок, продувку газовым по

током производят при скоростях газового мотранспорта материала паковки, м/с; К - потока перед паковкой в пределах З-Un К, безразмерный коэффициент пористости па- м/с, где Un - минимальная скорость пнев- ковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки нитевидного материала в паковках | 1983 |

|

SU1191702A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ В РУЛОН | 2006 |

|

RU2329939C2 |

| СПОСОБ ПЕРЕГОНКИ ЖИДКОСТЕЙ | 2006 |

|

RU2337743C2 |

| Свечевой пакет для отделочных аппаратов | 1984 |

|

SU1194927A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТНОГО АЭРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ГАЗОВОЗДУШНОМУ ПОТОКУ ГАЗООБИЛЬНОЙ ГОРНОЙ ВЫРАБОТКИ | 1995 |

|

RU2097567C1 |

| Способ термообезвреживания высоковлажных газообразных отходов | 1989 |

|

SU1716259A1 |

| Способ получения тресты из стеблей лубяных культур | 1988 |

|

SU1650804A1 |

| ФИЛЬТР ДВУХСТУПЕНЧАТЫЙ С КАМЕРОЙ ПЫЛЕУЛАВЛИВАНИЯ | 2007 |

|

RU2335331C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА АЭРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТВЕРДОЙ СФЕРЫ ПРИ ВДУВЕ ГАЗА С ЕЕ ПОВЕРХНОСТИ | 2022 |

|

RU2792325C1 |

| РУЛОННЫЙ ПРЕСС-ПОДБОРЩИК ЛУБЯНЫХ КУЛЬТУР | 2004 |

|

RU2264075C2 |

Изобретение относится к сельскому хозяйству. Целью изобретения является повышение равномерности и упрощение сушки паковок. Способ осуществляют путем герметизации боковой поверхности паковки и продувки газовым потоком со скоростью перёд паковкой в пределах от 3 м/с до Un К м/с, где Up - минимальная скорость пневмотранспорта материала паковки, м/с; К- безразмерный коэффициент пористости паковки.

и, м/с 0,1 0,51 2 J 3 4 5 6 j 7

дн, Па 69 701058 2391 3861 7056 8751

,ч 5509 16136 8 3,3 1,7 1,1 0,7 0,5

Оценка способа сушки Большое времясушки Оптимальная область

| Тарлецкий А.Г | |||

| Преимущество сушки сырья в рулонах | |||

| - Лен и конопля, 1986, № 5, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Мальтри В | |||

| и др | |||

| Сушильные установки сельскохозяйственного назначения | |||

| М.: Машиностроение, 1979, с | |||

| Прибор на велосипеде для точения | 1920 |

|

SU526A1 |

Авторы

Даты

1992-03-23—Публикация

1990-05-10—Подача