СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА | 1991 |

|

RU2020166C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ КОСВЕННОГО РАДИАЦИОННОГО РЕЖИМА НАГРЕВАТЕЛЬНОЙ ПЕЧИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 1992 |

|

RU2030462C1 |

| Способ управления нагревом металла | 1987 |

|

SU1470792A1 |

| Способ отопления камерных нагревательных печей | 1982 |

|

SU1086023A1 |

| Система автоматического регулирования теплового режима нагревающей печи | 1990 |

|

SU1723157A1 |

| Способ управления нагревом заготовок в многозонной пламенной печи | 1990 |

|

SU1789045A3 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЕЧАХ ПРОКАТНЫХ СТАНОВ | 2007 |

|

RU2337293C1 |

| Способ управления нагревом металла в нагревательной печи периодического действия | 1987 |

|

SU1638184A1 |

| Способ отопления конвейерной печи | 1985 |

|

SU1298499A2 |

| СПОСОБ НАГРЕВА СТАЛЬНЫХ ЗАГОТОВОК ИЗ УГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПОД ПРОКАТКУ | 2000 |

|

RU2184786C2 |

Изобретение относится к автоматическому управлению нагревом металла в ка- мерных нагревательных печах периодического действия и может применяться в металлургии и машиностроении. Цель изобретения - снижение расхода топлива. Способ включает управление скоростью изменения температуры теплового центра металла по заданной программе путем изменения частоты импульсного воздействия расходом топлива. Новым в способе является определение резонансной частоты объекта управления и создание импульсного воздействия на объект на резонансной частоте. 1 з.п. ф-лы, 6 ил.

Изобретение относится к способам автоматического управления нагревом металла в камерных нагревательных печах периодического действия и может найти применение в металлургии, машиностроении, строительной промышленности.

Известен способ отопления камерных нагревательных печей, включающий подачу в рабочее пространство постоянного расхода топлива и воздуха в период подъема температуры и импульсную их подачу в период выдержки металла и сжигание топлива, с целью сокращения расхода топлива и повышения качества нагрева импульсную подачу воздуха и топлива осуществляют в период выдержки при снижении температуры до минимально допустимой и прекращают при достижении максимально допустимой температуры. Подачу или отключение топлива и воздуха в период выдержки осуществляют с запаздыванием между собой на 10-30 с.

Недостатком способа является отсутствие контроля и управления тепловым п отоком, поглощаемым металлом. Управляющее воздействие на расход топлива (и, соответственно, воздуха) формируют по косвенной характеристике нагрева металла - температуре в печи. Температура в печи не отражает динамики внешнего и внутреннего теплообмена в металле, поэтому не может служить представительным импульсом для управления нагревом металла.

Наиболее близким по технической сущности и достигаемому результату является способ управления нагревом металла по заданной скорости роста температуры теплового центра металла, включающий измерение температуры теплоэого центра металла, определение скорости изменения температуры теплового центра и переход на импульсный нагрев при прохождении скорости изменения температуры теплового центра через ее максимальное течение, при отклонении текущей скорости изменения температуры теплового центра от заданной

XI ч

g

впЈ

на 5% изменяют скважность импульсного воздействия.

Недостаток известного способа состоит в том, что частоту импульсного воздействия определяют, исходя из действующих по условиям технологии нагрева металла ограни- ,чений, без учета резонансных свойств объекта управления. Однако из теории печей известно, что камерная нагревательная печь представляет собой замкнутую динамическую систему газ - кладка - металл. Наличие взаимного теплообмена в замкнутой системе свидетельствует о том, что процесс усвоения тепла металлом протекает в режиме свободных колебаний. Следовательно, печь как объект управления нагревом металла может быть аппроксимирована колебательным звеном. Колебательное звено обладает резонансными свойствами, следовательно, для повышения эффективности управления нагревом металла частоту вынужденного воздействия следует выбирать, исходя из резонансных свойств объекта управления.

Целью изобретения является снижение расхода топлива на нагрев металла.

Согласно способу управления нагревом металла, включающему измерение скорости изменения температуры теплового центра м еталла, сравнение ее с заданной и воздействие на расход топлива и воздуха в период подъема температуры металла и переход на импульсную подачу топлива и воздуха в период выдержки металла, подачу воздуха осуществляют с запаздыванием по отношению к подаче топлива, импульсное воздействие осуществляют на резонансной частоте объекта управления, при этом резонансную частоту определяют по формуле

1

ftfeesi R4T, рад/С, /Lc1- -

/ I ип

где L - - индуктивность, характеризу Чк.л

ющая отношение разности температур кладки и металла к единице скорости изменения теплового потока, падающего на кладку, м2 К-с/Вт;

VM

С См -F теплоемкость металла,

гм.эф

отнесенная к 1 м эффективной поверхности металла при изменении ее температуры К;

на 1°С, Дж/м2

VM - объем металла, м ;

См - теплоемкость металла, Дж/м3-к;

R

6

Т

термическое сопротивление металла, м К/Вт;

- расчетный геометрический

0

5

0

5

0

5

0

5

0

размер нагреваемого металла, м;

Я-теплопроводность металла, Вт/м К. Период импульсного воздействия определяют по формуле

т,- 2jr

1 «рез

Управление импульсным нагревом металла на резонансной частоте осуществляют следующим образом. Определяют температурные поля металла Т (R, г)мет, Т (О, т)Мет, кладки T(R, т)кл, скорость изменения теплового центра (д Т(0,г)/(Э т)зад, теп- лопоглощение металла Ям(т), тепловой поток, поступающий на кладку дкл( т), определяют резонансную частоту объекта управления, «Урез и длительность периода Т| и выдают TI в блок времени УВМ, принимают длительность паузы Тп равной времени отклонения текущей скорости изменения температуры теплового центра от заданной на 5%, при смене знака ошибки с - на +. увеличивают подачу топлива, при переходе ЭТ(0, т)/3г через задание (д Т(0,т)/(д г)зад. расход топлива оставляют неизменным до поступления сигнала из блока счета времени об окончании периода TI, при поступлении сигнала из блока счета времени расход топлива уменьшают и переходят на новую длительность цикла TI+L Импульсную подачу топлива на резонансной частоте объекта управления осуществляют до достижения заданного перепада температур по сечению металла.

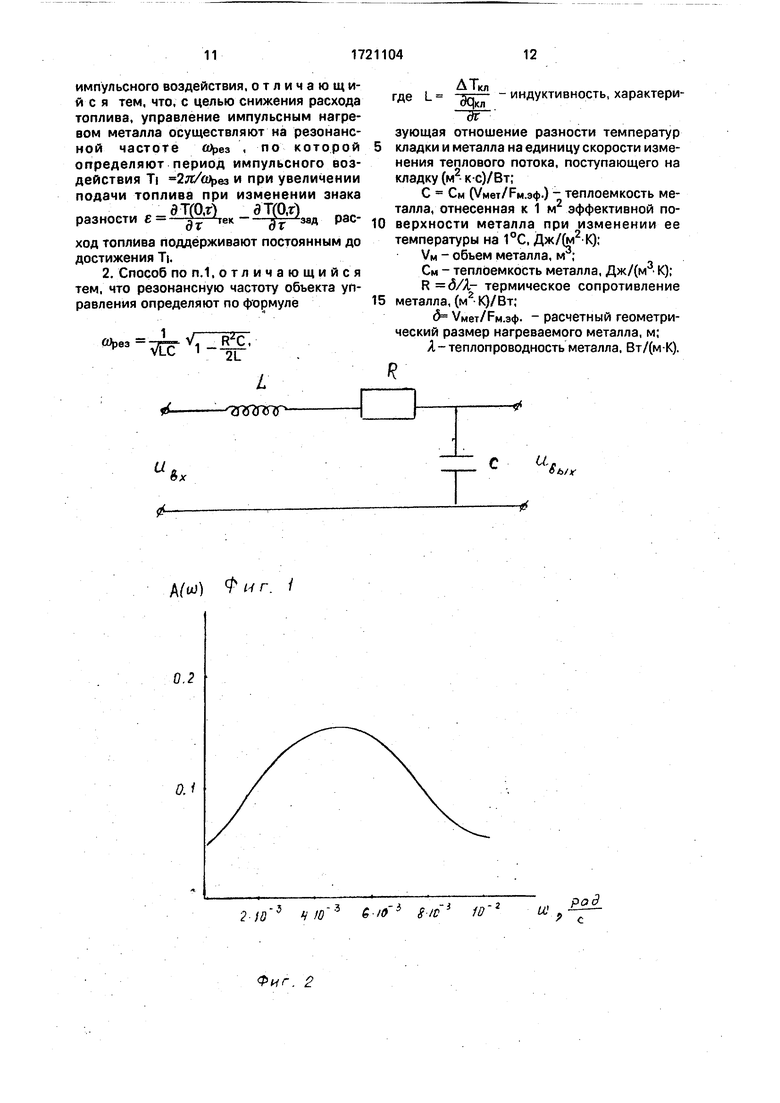

При разработке способа футеровку печи и нагреваемый металл рассматривают как единую термодинамическую систему, находящуюся во взаимном теплообмене. Это позволяет использовать электрический LRC-контур как аналог процесса нагрева металла.

Приняты следующие уравнения и обозначения:

В СЖ

UBX с т ;, - тепловое напряжение гм.эф Оп

печи, К (1);

Вт - расход топлива на печь, м3/ч;

Рм,эф-эффективная поверхность нагрева металла,м ;

On - приведенный коэффициент теплоотдачи печи, Вт/м2- К;

5

и - Чм

UebtXл /р

1/Км

тепловое напряжение металла, К(2);

. АТк

где L 75л- оС|кл

дГ.-..-.

ющая изменения разности температур

индуктивность, характерикладки и металла на единицу скорости изменения теплового потока от металла на кладку, м2К С/Вт,(3);

б

R -j- - термическое сопротивление металла, м2-К/Вт (4);

VM

С См -р-- - тепловая емкость метал- гм.эф

ла, отнесенная к 1 м эффективной поверхности металла, при изменении ее температуры на 1°С, Дж/м2-К, (5); Уравнение объекта имеет вид

г сгЦвых , рг сЮвых , | I -к

LL-gг КС -т - UBX

Электрический контур, содержащий емкость, индуктивность и омическое сопротив- ление, является типичным примером колебательного звена, описываемого в общем виде уравнением

TiA+T,

где р;г- Ј 1 - коэффициент демпфирования колебаний.

Амплитудно-частотная характеристика колебательного звена

А И„ о.о „ . имеет экстреУ(1 )2 in характер/ Взяв пес

мальный Характер/ взя в первую производную от подкоренного выражения и приравняв ее к нулю

(

- 4со 11(1 - а Т2:) +2 Т2о О, получают формулу резонансной частоты 1

Урез y-V1 1ДК2 12 ,)

2ЧУ

что после подстановки Т2 /ПГ, Ti RC приводит к выражению

.,С

(6)

2L

Подставляя в формулу (6) тепловые аналоги электрических величин по формулам (1-5), можно определить резонансную частоту процесса нагрева металла по каналу

В Qp дм

Рм.эф-Oh 1/Ям

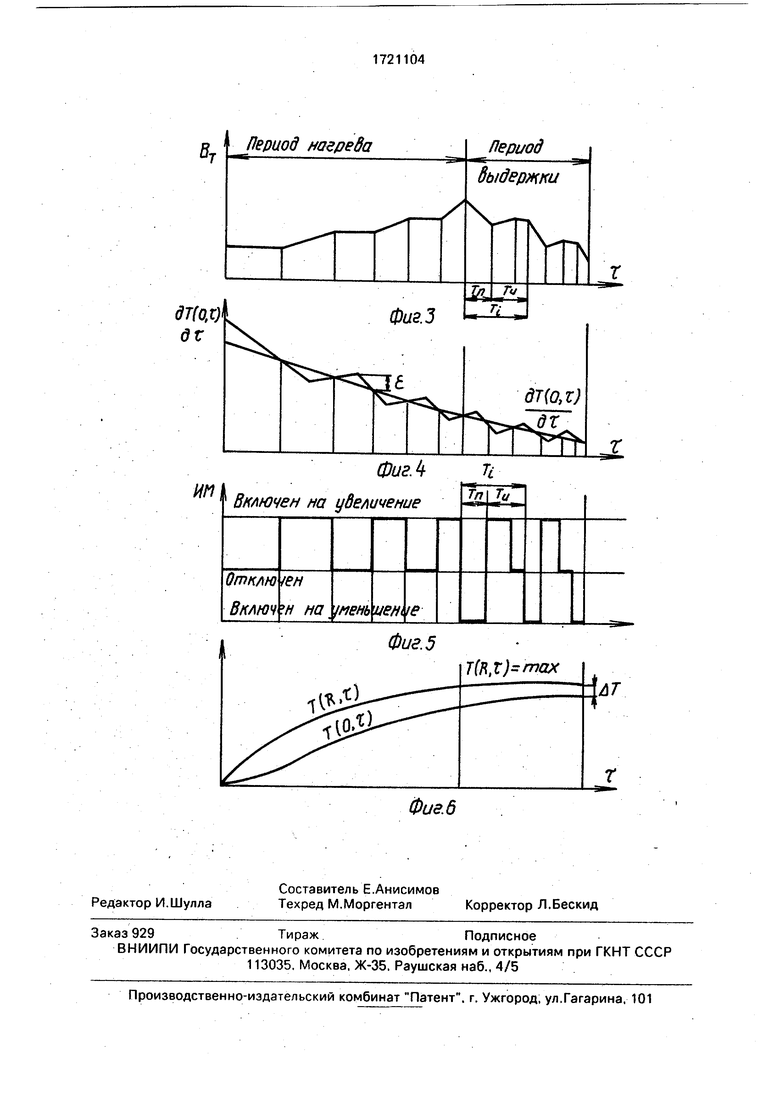

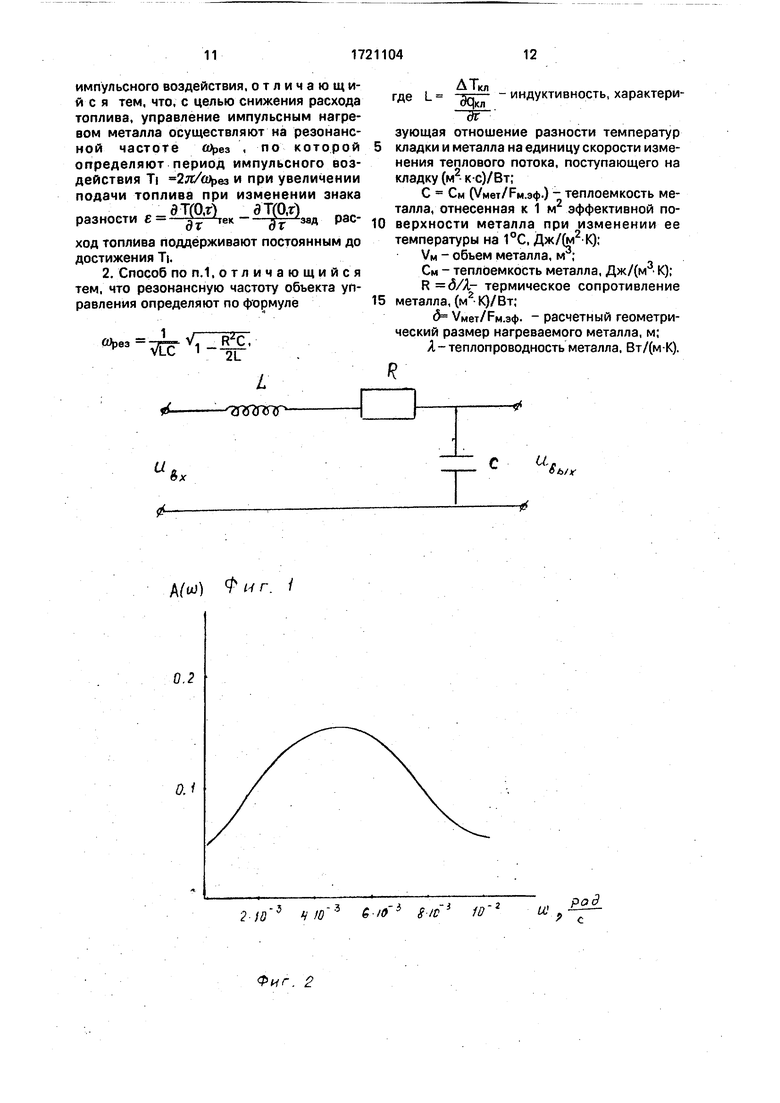

Амплитудно-частотная характеристика электрического LRC-контура

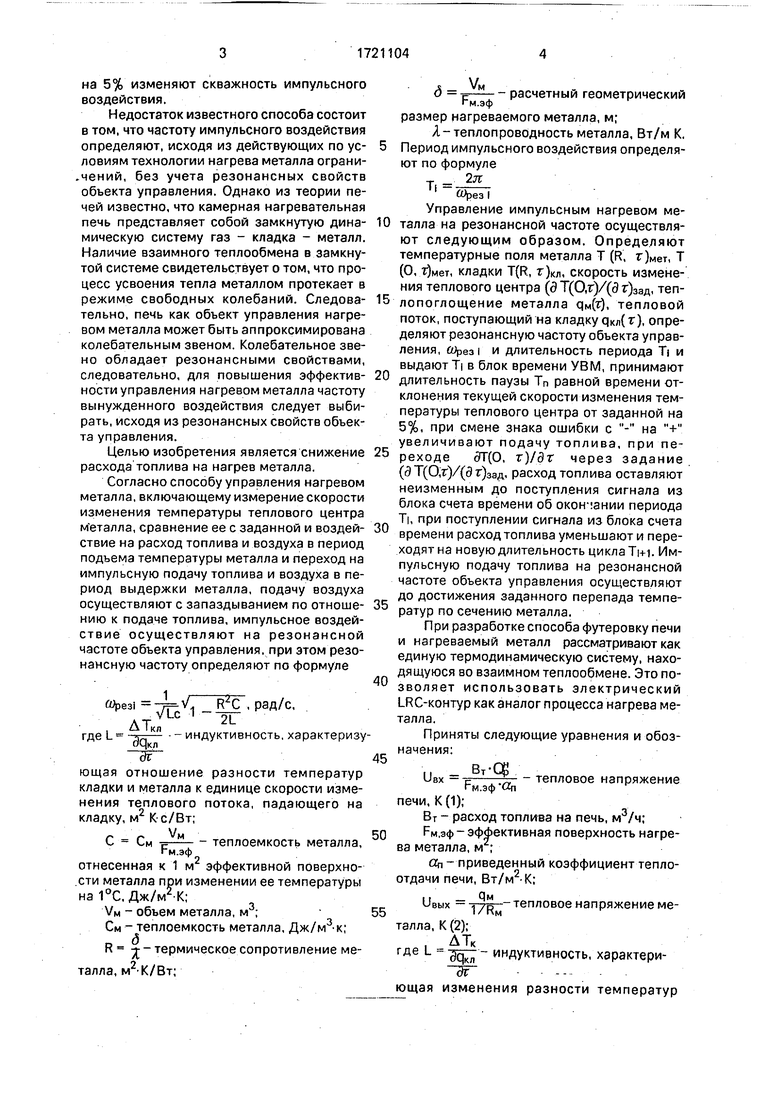

A(u) , 0 :, при подстаV(1 -u/LC)+u/lRCy новке выражений (1) - (5) позволяет получить частотную характеристику канала регулирования (фиг.2). Использование резонансной частоты (фиг.2) (Урез для импульсного нагрева металла позволяет увеличить

теплопоглощениеметаллав

максу рез )соответственно, уменьА(Ураб|)

шить расход топлива.

5В процессе нагрева металла изменяются динамические характеристики объекта управления Т22 LC fi(r);0Ti RC f2(r ), где г - время нагрева металла, поэтому в каждом периоде импульсного воздействия

0 следует выполнять параметрическую идентификацию объекта и определять oipeai.

При управлении нагревом металла по

заданной программой скорости изменения

температуры теплового центра металла с

5 использованием резонансных свойств объекта управления приходят к системе с амплитудно-импульсной модуляцией, воздействуя на импульсную подачу топлива & зависимости от частоты Шреэ и ошибки

0 г-гдТ(0,т гЭТГО.гЬ

Е L fa be. L fo - ± 5 /о.

Таким образом, определяют резонансную частоту объекта управления через электрическую аналогию процесса 5 нагрева, исходя из представления печи как замкнутой динамической системы теплообмена газ - кладка - металл, определяют периоды импульсного воздейстрия Т| -.- ,

1«рез

0 исходя из резонансных свойств объекта управления, использование резонансных свойств объекта при управлении по задан5

0

ной программой -1 зад СКОРОСТИ ИЗЪт

менения температуры теплового центра приводит к уменьшению расхода топлива, изменяют амплитуду импульсного воздействия (расход топлива) в зависимости от ре- зонансной частоты й)рез и ошибки измерения скорости изменения температуры теплового центра Ј.

50

55

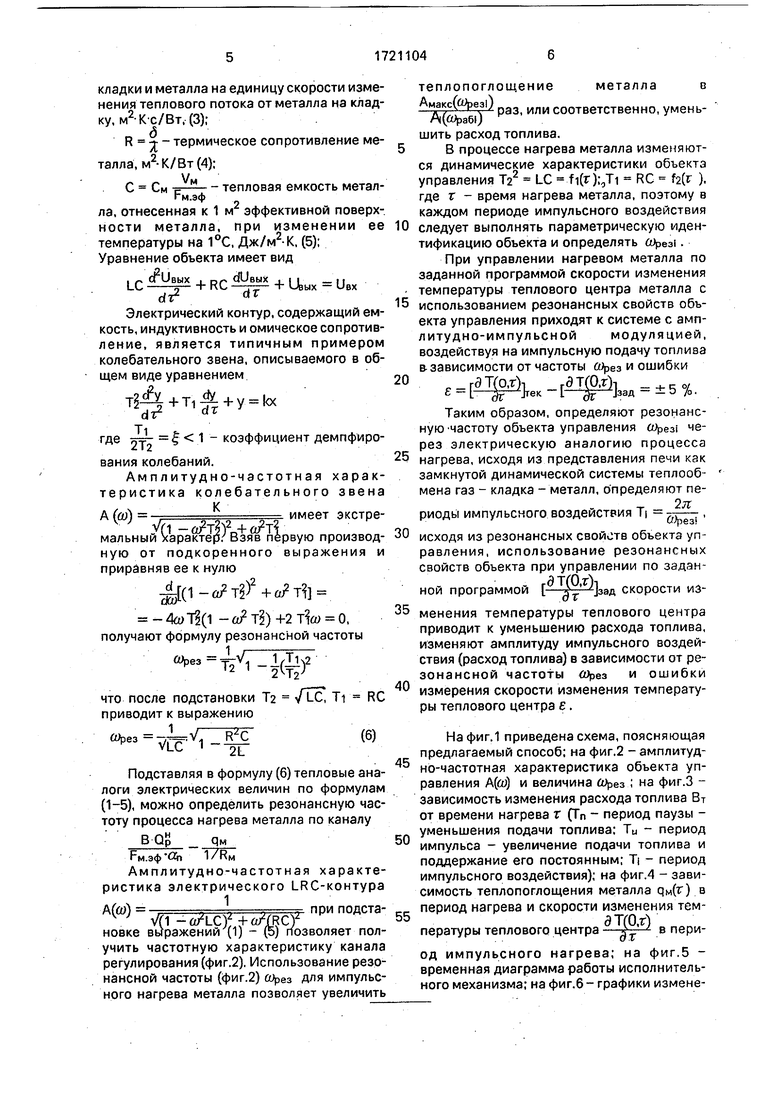

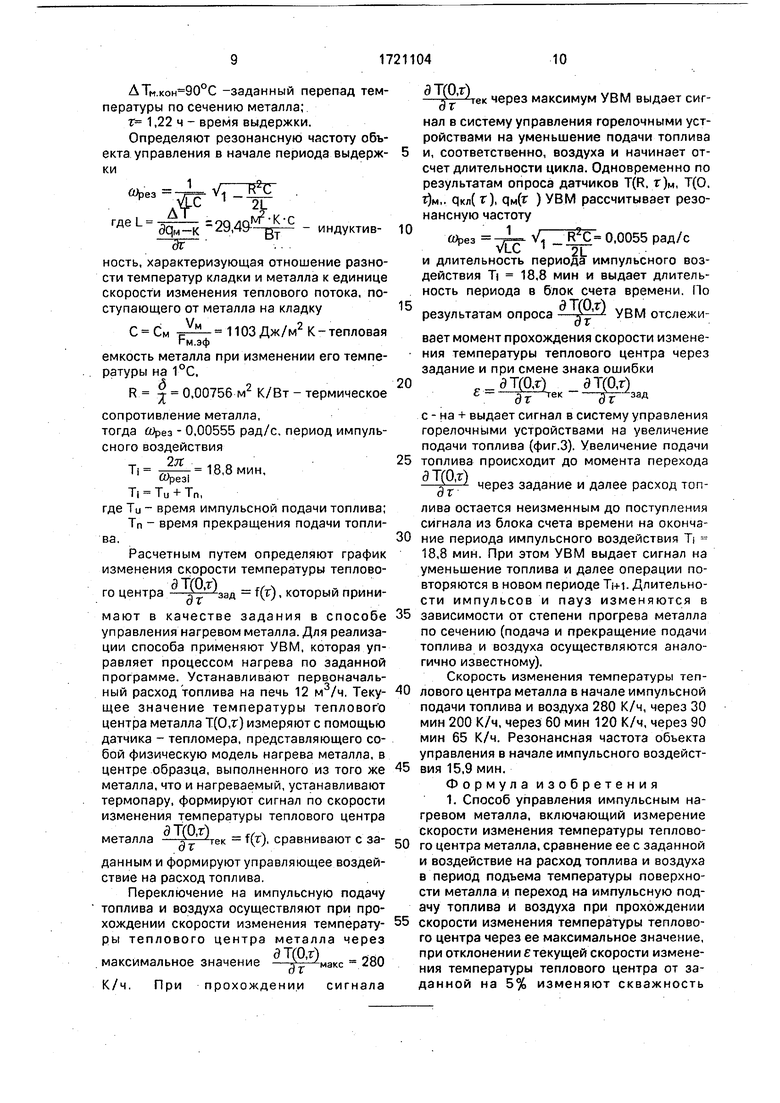

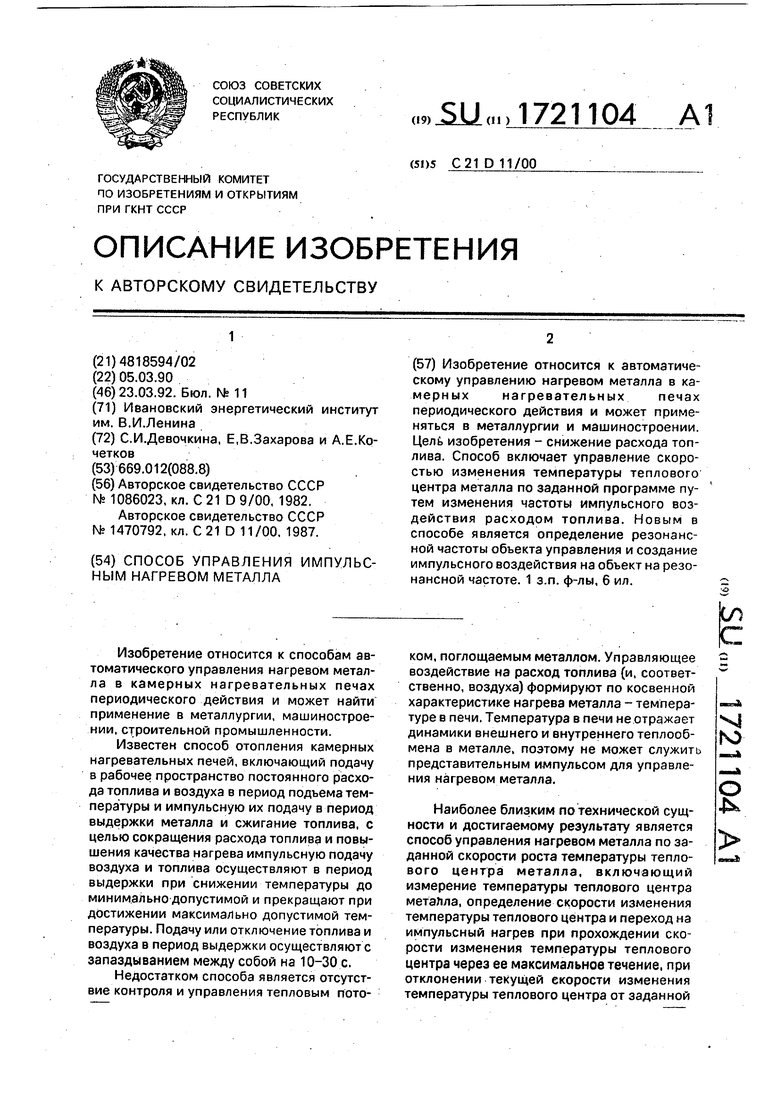

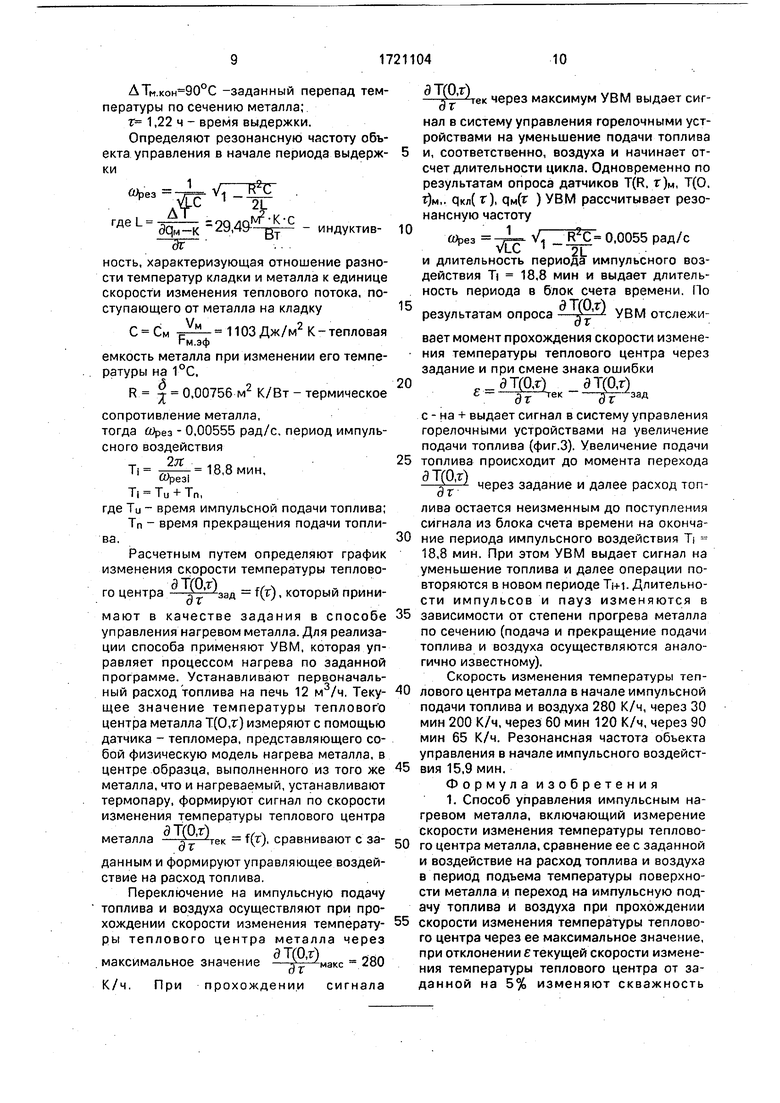

Нафиг.1 приведена схема, поясняющая предлагаемый способ; на фиг.2 - амплитуд- но-частотная характеристика объекта управления A(w) и величина ; на фиг.З - зависимость изменения расхода топлива Вт от времени нагрева г (Тп - период паузы - уменьшения подачи топлива; Ти - период импульса - увеличение подачи топлива и поддержание его постоянным; TI - период импульсного воздействия); на фиг.4 - зависимость теплопоглощения металла QM(F) в период нагрева и скорости изменения темЭТ(0.г)

пературы теплового центра - в период импульсного нагрева; на фиг.5 - временная диаграмма работы исполнительного механизма; на фиг.6 - графики изменения температур поверхности T(R, r) и теплового центра Т(0,г ) металла во времени.

Способ реализуется автоматической системой управления, выполненной на базе управляющей вычислительной машины (УВМ), работающей в реальном времени в .режиме непосредственного цифрового управления.

В УВМ оперативно вводят следующую информацию: марка стали, геометрические размеры заготовок, теплофизические параметры металла; временная программа изменения температуры поверхности металла T(R, т)Мет, временная программа изменения температуры теплового центра металла Т(0, г)мет; временная программа скорости изменения температуры теплового центра медТ(0,г) гм талла . Ј ; т(г) .

УВМ получает с объекта текущую информацию с датчиков температуры и тепломеров. В каждом периоде импульсного воздействия УВМ рассчитывает термическое сопротивление металла

R(r)5/A(r) тепловую емкость металла

С(г)См(г)Ум/Рм.эф. индуктивность процесса нагрева

L(r) ATk/(dq,a/dr). резонансную частоту процесса нагрева

/СсМс

период импульсного воздействия

т,- 2я 1

В каждом периоде импульсного воздействия УВМ осуществляет непосредственное цифровое управление скоростью изменения температуры теплового центра металла.

Система работает следующим образом.

peai

При прохождении сигнала

ЭТ(0.г)

dr

мет чеWpeai

рез максимальное значение УВМ выдает сигнал в систему управления горелочными устройствами на уменьшение подачи топлива и. соответственно, воздуха и начинает отсчет длительности цикла. Одновременно по результатам опроса датчиков T(R, т)Мет, Т(0, г)мет, РМ( т), дкл( г) УВМ рассчитывает (УрезИ длительность периода, импульсного

Отт

воздействия Т| 77-- и выдает П в блок

счета времени.

По результатам опроса

слеживает момент прохождения сигнала через задание и при смене знака ошибки

}}гекс - на + выдает сигнал в систему управления горелочными устройствами на увеличение подачи топлива (фиг.З и 4), Увеличение подачи топлива происходит до момента перехоЗТ(0,г)

да -Ј через задание и далее расход

топлива остается постоянным до поступления сигнала из блока счета времени на окончание периода импульсного воздействия.

0 При этом УВМ выдает сигнал на уменьшение подачи топлива и далее операции повторяются в новом периоде TI+L

Пример. Способ осуществляют в камерной нагревательной печи периодиче5 ского действия со следующими параметрами: производительность печи 450 кг/ч, вид термообработки - нагрев под закалку, начальная температура металла Т0 20°С, конечная температура металла T(R, г) 850°С,

0 марка стали 45Х, конечный перепад температур по сечению заготовки Атм.кон 90°С: размеры стальной заготовки bxlxh 450x570x450, топливоприродный газ QPH 35,5 МДж/м3.

5 В результате технико-экономического расчета получают кривые изменения во времени температуры поверхности металла T(R, т)м, температуры теплового центра металла Т(0, г)м, температуры внутренней по0 верхности кладки T(R, т)Кл, тепловой поток от металла на кладку дм-кл ( т), тепловой поток, усвоенный металлом (теплопоглоще- ние металла), дм(т).

Теплофизические характеристики ме- .талла принимают средними в пределах возможного изменения температур Вт,

5

Л 32

0

сти; См 4560

- коэффициент теплопроводно- Дж

- объемная теплоем5

,-5 м

5

0

кость; ам 0,112-10 -х- - коэффициент

температуропроводности.

В ходе расчета определены Рм.эф. 0,952 - эффективная поверхность металла, м2; VM 0,23 - объем нагреваемого металла, м б 0,242 - расчетный размер нагреваемого тела, м. Исходные данные для расчета периода выдержки металла

АТК T(R, г )кл - T(R, г)м 50°,

А Тм T(R, г)м - Т(0.г )„ 321°С - температурный перепад по сечению металла в начале периода выдержки;

Ол 140 Вт/м -К - коэффициент конвективной теплоотдачи печи;

QM-K 15855 Вт/м2 - тепловой поток от металла на кладку в начале выдержки;

QM-K 8410 Вт/м2 - тепловой поток от металла на кладку в конце выдержки;

ДТм. -заданный перепад тем пературы по сечению металла;

г 1,22 ч - время выдержки.

Определяют резонансную частоту объ екта управления в начале периода выдерж ки

1

,F

У1 гГС

2L

,4&г

NT-K-C

С СМ

Рм.эф

1103 Дж/м К - тепловая

ность, характеризующая отношение разности температур кладки и металла к единице скорости изменения теплового потока, поступающего от металла на кладку

М 4 1 ПО П... /..2

емкость металла при изменении его температуры на 1°С,

А9

R. 0,00756 м К/Вт - термическое

сопротивление металла, тогда Шрез - 0,00555 рад/с, период импульсного воздействия 2Л

Ti

18,8 мин,

го центра

Safl f(f), который приний рез

Т| Ти + Тп, где Ти - время импульсной подачи топлива;

Тп - время прекращения подачи топлива.

Расчетным путем определяют график изменения скорости температуры теплово- аГ(0.т)

дт

мают в качестве задания в способе управления нагревом металла. Для реализации способа применяют УВМ, которая управляет процессом нагрева по заданной программе. Устанавливают первоначальный расход топлива на печь 12 м /ч. Текущее значение температуры теплового центра металла Т(0,г) измеряют с помощью датчика - тепломера, представляющего собой физическую модель нагрева металла, в центре образца, выполненного из того же металла, что и нагреваемый, устанавливают термопару, формируют сигнал по скорости изменения температуры теплового центра

металла - Лек f(T) сравнивают с заданным и формируют управляющее воздействие на расход топлива.

Переключение на импульсную подачу топлива и воздуха осуществляют при прохождении скорости изменения температуры теплового центра металла через

максимальное значение -д- макс - 280 К/ч. При прохождении сигнала

ат(0.г)

дт

тек через максимум УВМ выдает сиг

10

УВМ отслежинал в систему управления горелочными устройствами на уменьшение подачи топлива 5 и, соответственно, воздуха и начинает отсчет длительности цикла. Одновременно по результатам опроса датчиков T(R. г)м, Т(0, т)м,- Ркл( г), qM(r ) УВМ рассчитывает резонансную частоту

1 i9-

(Урез -J-, V, 0,0055 рад/с

VLC 2L

и длительность периода импульсного воздействия Ti 18,8 мин и выдает длительность периода в блок счета времени. По

15дТ(0,г)

результатам опроса -Ј

вает момент прохождения скорости измене- ния температуры теплового центра через задание и при смене знака ошибки

(о,г) атго,г)

Јэг™ Тг зад

с - на + выдает сигнал в систему управления горелочными устройствами на увеличение подачи топлива (фиг.З). Увеличение подачи 25 топлива происходит до момента перехода

ЭТ(0,т)

-j через задание и далее расход топО ь

лива остается неизменным до поступления сигнала из блока счета времени на окончз30 ние периода импульсного воздействия Ti 18,8 мин. При этом УВМ выдает сигнал на уменьшение топлива и далее операции повторяются в новом периоде TH-L Длительности импульсов и пауз изменяются в

35 зависимости от степени прогрева металла по сечению (подача и прекращение подачи топлива и воздуха осуществляются аналогично известному).

Скорость изменения температуры теп40 левого центра металла в начале импульсной подачи топлива и воздуха 280 К/ч, через 30 мин 200 К/ч, через 60 мин 120 К/ч, через 90 мин 65 К/ч. Резонансная частота объекта управления в начале импульсного воздейст45 вия 15,9 мин.

Формула изобретения 1. Способ управления импульсным нагревом металла, включающий измерение скорости изменения температуры теплово50 го центра металла, сравнение ее с заданной и воздействие на расход топлива и воздуха в период подъема температуры поверхности металла и переход на импульсную подачу топлива и воздуха при прохождении

55 скорости изменения температуры теплового центра через ее максимальное значение, при отклонении Ј текущей скорости изменения температуры теплового центра от заданной на 5% изменяют скважность

импульсного воздействия, отличающийся тем, что, с целью снижения расхода топлива, управление импульсным нагревом металла осуществляют на резонансной частоте , по которой определяют период импульсного воздействия Ti 2л/а)рез и при увеличении подачи топлива при изменении знака

ат(о.г) ат(0.г)

Эг16 дт ход топлива поддерживают постоянным до достижения П.

разности Ј

2эад расСУрез

vTTviR4T, 2L

и

AM Фиг. /

0.1

2-Ю Ч Ю Ј Ю g-ic Ю

Фиг. 2

, АТкл где L - индуктивность, характери ЯГ

зующая отношение разности температур кладки и металла на единицу скорости изменения теплового потока, поступающего на кладку (м - к-с)/Вт;

С См О/мет/Рм.эф.) - теплоемкость металла, отнесенная к 1 м эффективной по- верхности металла при изменении ее температуры на 1°С, Дж/(м2 К); VM - объем металла, м , См - теплоемкость металла, Дж/(м3 К); R 5/Я- термическое сопротивление металла, (м К)/Вт;

6 Умет/Рм.эф. - расчетный геометрический размер нагреваемого металла, м; Я- теплопроводность металла. Вт/(м-К).

а,

ЫХ

UJ

I

В,

Период нагреба

Период дыдеркки

Фиг Л

Фиг. 5

| Способ отопления камерных нагревательных печей | 1982 |

|

SU1086023A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ управления нагревом металла | 1987 |

|

SU1470792A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-23—Публикация

1990-03-05—Подача