vj

кэ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 1993 |

|

RU2061087C1 |

| УСТАНОВКА ДЛЯ КАТАЛИТИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ | 2006 |

|

RU2310802C1 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ НИЗКОТЕМПЕРАТУРНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ И СПЛАВОВ | 1997 |

|

RU2109080C1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| ОБОГРЕВАТЕЛЬ СО ВСТРОЕННЫМ ТЕРМОЭЛЕКТРИЧЕСКИМ ГЕНЕРАТОРОМ | 2022 |

|

RU2782078C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СКЛОННОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ К ОБРАЗОВАНИЮ КОКСОВЫХ ОТЛОЖЕНИЙ | 2021 |

|

RU2774646C1 |

| Устройство для определения коэф-фициЕНТА дыХАНия биОлОгичЕСКиХОб'ЕКТОВ | 1979 |

|

SU801800A2 |

| АВТОНОМНАЯ ЭНЕРГОГЕНЕРИРУЮЩАЯ СИСТЕМА | 2010 |

|

RU2448260C1 |

| УСТАНОВКА ПО РЕКУПЕРАЦИИ УГЛЕВОДОРОДНЫХ ПАРОВ | 2015 |

|

RU2588209C1 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 1992 |

|

RU2037748C1 |

Изобретение относится к устройствам для газового азотирования. Целью изобретения является экономия аммиака и повышение уровня автоматизации. Установка содержит емкость. 1 с аммиаком, электропечь с муфелем (М) 2, магистрали 4 и 5 подвода и отвода газа М 2, гидрозатвор, состоящий из двух термостатируемых секций (ТС) 7 и 8, входные магистрали (МА) 9 и 10 которых подключены к выходной магистрали 5 М 2, а выходные МА 11 и 12 разделены каждая на две ветви (В) 13 - 16, причем В 1-3 и 15 подключены к магистрали 4 подвода газа М 2, а В 14 и 16 - к магистрали 17 выброса нерастворимых в воде продуктов диссоциации аммиака в окружающее пространство. ТС 7 и 8 оснащены датчиками максимальной 18 и 19 и минимальной 20 и 21 концентраций аммиака в воде, термопарами 22 и 23 и нагревателями 24 и 25, связанными через систему 26 коммутации с электромагнитными клапанами 27 - 33, установленными на МА 9 и 10 подвода и на каждой из В 13 - 16 МА 11 и 12 газовой среды ТС 7 и 8 и на магистрали подвода газа в М 2 от емкости с аммиаком. При нагреве ТС 7 и 8 происходит выделение из насыщенного раствора газообразного аммиака, поступаемого в М 2 для повторного использования. Изобретение позволяет практически полностью использовать аммиак, предотвратить загрязнение окружающей среды токсичным газом, повышает уровень автоматизации процесса. 1 ил. (Л С

Изобретение относится к химико-тер- мической обработке сталей и сплавов, в частности к устройствам для газового азотирования.

Целью изобретения является экономия аммиака и повышение уровня автоматизации.

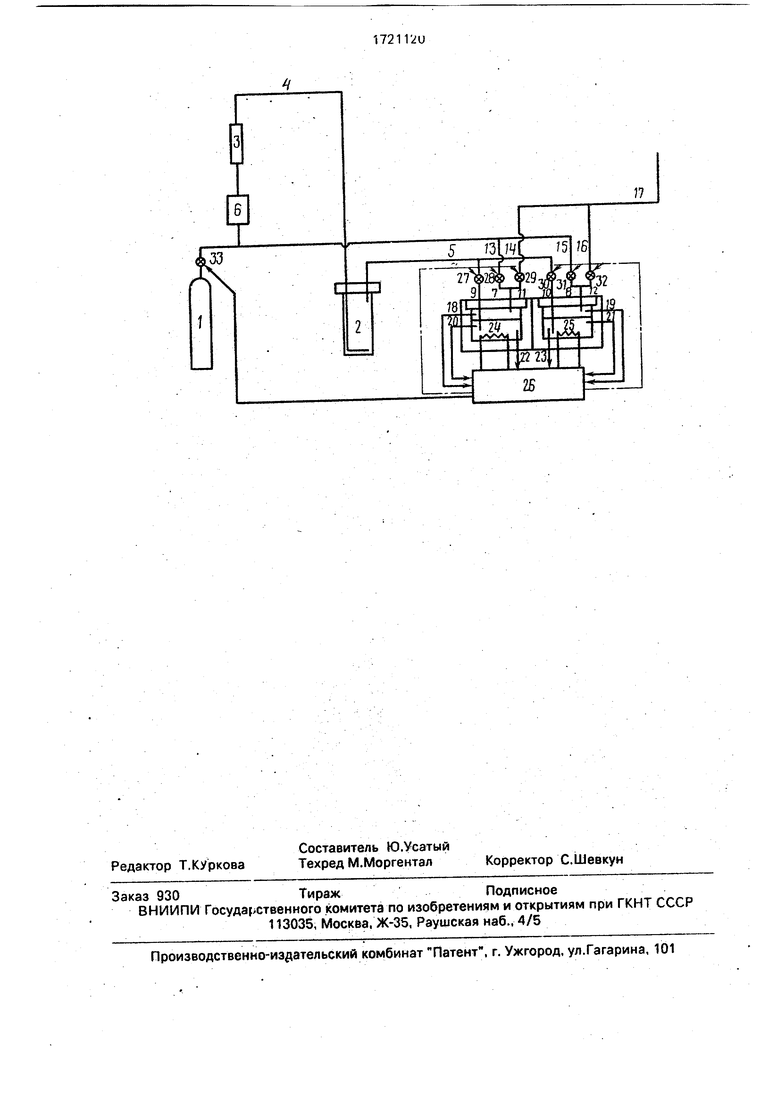

На чертеже изображена схема установки для газового азотирования.

Установка содержит емкость 1 с аммиаком, электропечь с герметичным муфелем 2, устройство 3 для регулирования расхода газа, магистрали 4 и 5 подвода и отвода газа j муфеля 2, фильтры 6 для очистки и осушки

газа, гидрозатвор, состоящий из двух термостатируемых секций 7 и 8, входные магистрали 9 и 10 которых подключены к выходной магистрали 5 муфеля 2, а выходные магистрали 11 и 12 разделены каждая на две ветви 13-16, причем ветви 13 и 15 подключены к магистрали 4 подвода газа муфеля, а ветви 14 и 16 - к магистрали 17 выброса нерастворимых в воде продуктов диссоциации аммиака в окружающее пространство. Термостатируемые секции 7 и 8 снабжены датчиками максимальной 18 и 19 и минимальной 20 и 21 концентраций аммиака в воде, термопарами 22 и 23 и нагревателями

N3 О

24 и 25, связанными через систему 26 коммутации с электромагнитными клапанами 27 - 33. установленными на магистралях 9 и 10 подвода и на каждой из ветвей 13 - 16 магистралей 11 и 12 отвода газовой среды термостатируемых секций 7 и 8 и на магистрали 4 подвода газовой среды в муфель 2 от емкости 1 с аммиаком.

Принцип работы установки основан на использовании зависимости степени растворимости аммиака в воде от температуры. При нагреве насыщенного раствора аммиака в воде происходит выделение газообразного аммиака, который поступает для повторного использования в муфеле электропечи. Первоначальной аммиак от емкости

1с аммиаком через клапан 33. фильтры 6 очистки и сушки, устройство 3 для регулирования расхода аммиака поступает в муфель

2электропечи. Отработанная смесь газов, содержащая аммиак, азот и водород, по выходной магистрали 5 муфеля 2 поступает по входной магистрали 9 через клапан 27 в термостатируемую секцию 7, температура воды в которой поддерживается около 20° С. Аммиак растворяется в воде. Азот и водород по выходной магистрали 11 через клапан 29 по магистрали 17 выбрасывается наружу, например, в систему дожигания водорода (не показана). При этом цикле (цикл I) клапаны 28-32 находятся в закрытом состоянии.

По мере насыщения воды аммиаком в термостатируемой секции 7 уровень электролита поднимается, и по достижении максимальной концентрации газа в воде з амыкается электрическая цепь между датчиком 18 и внутренней то коп ро вод я щей поверхностью термостатируемой секции 7, формируется электрический сигнал, который указывает на начало цикла И. В этом случае через систему 26 коммутации включается питание нагревателя 24, отключаются клапаны 27 и 29, включаются клапаны 30 и 32. Отработанная газовая смесь поступает в термостатируемую секцию 8. По достижении заданной температуры раствора в термостатируемой секции 7 (50-80°С) начинается цикл 111. Электрический сигнал от термопары 22 поступает в систему 26 коммутации, которая отключает клапан 33 и включает клапан 28. Газообразный аммиак, выделяющийся при нагреве из раствора в термостатируемой секции 7 через клапан 28 по ветви 13, магистрали 4, через фильтры 6 очистки и сушки, устройство 3 для регулирования расхода аммиака, вновь поступает в муфель 2. Отработанная газовая смесь по выходной магистрали 5 муфеля через клапан 30 поступает в термостатируемую секцию 8, где температура воды поддерживается около 20° С. Аммиак растворяется в воде, а нерастворимые в воде азот и водород через клапан 32 по ветви 16 выбрасывается наружу. При этом цикле клапаны 27, 29, 31, 33 находятся в закрытом состоянии.

По мере улетучивания аммиака из раствора уровень раствора в термостатируемой

секции 7 опускается и в момент размыкания электрической цепи между датчиком 20 минимальной концентрации аммиака и электролитом формируется электрический сигнал, указывающий на начало IV-ro цикла.

В этом случае через систему 26 коммутации отключается питания нагревателя 24, отключается клапан 28, включается клапан 33. Аммиак поступает в муфель 2 от емкости 1 с аммиаком. Отработанная газовая смесь поступает в термостатируемую секцию 8 до достижения предельной концентрации аммиака в воде. В дальнейшем порядок работы термостатируемых секций 7 и 8 аналогичен вышеописанному. Отличие

лишь в том, что в этом цикле (цикле V) секция 8 работает как источник аммиака, а секция 7 - как поглотитель аммиака. Циклы I - V подачи аммиака в муфель 2 от емкости 1 и термостатируемых секций 7 и 8 в дальнейшем чередуются.

Предлагаемое техническое решение позволяет практически полностью использовать аммиак, предотвращать загрязнение окружающей среды токсичным газом, повышает уровень автоматизации технологического процесса газового азотирования. Формула изобретения Установка для газового азотирования сталей и сплавов, содержащая электропечь

с муфелем и соединенную с муфелем магистралями подвода и отвода газа емкость с аммиаком, устройство для регулирования расхода газа, гидрозатвор, установленные на магистралях электромагнитные клапаны, систему коммутации, отличающаяся тем, что, с целью экономии аммиака и повышения уровня автоматизации, она снабжена датчиками максимальной и минимальной концентраций аммиака в воде,

термопарами и нагревателями, расположенными в емкости гидрозатвора и связанными через систему коммутации с электромагнитными клапанами, а гидрозатвор выполнен в виде термостатируемых секций, соединенных с магистралью подвода газа к муфелю через дополнительную ветвь отвода газа,

76

27

3,

32

78

Ш

|22 23

| Лахтин Ю.М | |||

| и Коган Я.Д | |||

| Азотирование стали, М.: 1976, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Райце.с В.Б | |||

| Технология химико-термической обработки на машиностроительных заводах | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

Авторы

Даты

1992-03-23—Публикация

1988-07-29—Подача