Фиг. 2

Изобретение относится к области нанесения покрытий фрикционно-механическим способом.

Известно устройство для фрикционно- механического нанесения покрытий, содержащее корпус со штоком, на котором выполнен конус, и пружиной, стакан, гильзу, установленную с возможностью перемещаться вдоль корпуса, зажимную втулку, внутренняя поверхность которой выполнена в виде конуса, на наружной выполнены кольцевые канавки, установленную с возможностью перемещения относительно корпуса и гильзы, фиксаторы, выполненные в виде подпружиненных собачек, натирающие прутки, расположенные во втулках и. поджимающиеся к обрабатываемой детали системой рычагов, связанные со штоком посредством вилки и винта с гайкой, через толкатели. Устройство служит для нанесения покрытий на внутренние цилиндрические поверхности.

Недостатками устройства являются необходимость перед нанесением покрытия предварительной обработки, что обеспечивает надежную сцепляемость наносимого материала с подложкой обрабатываемой поверхности, выполнение такой операции конструкцией устройства не предусмотрено и производится отдельно, снижая при этом производительность труда, возможность обработки поверхностей ограничена длиной зажимной втулки, размеры которой не позволяют обрабатывать поверхности дета лей, которые больше ее длины, исключается возможность нанесения многокомпонентных покрытий, элементы которых могут находиться в жидком состоянии, так как конструкцией устройства предусмотрены только втулки для размещения натирающих элементов - прутков, изготовленных из материала наносимого покрытия.

Целью изобретения является повышение производительности труда.

Устройство для фрикционно-механиче- ского нанесения покрытий на внутренние .поверхности снабжено обоймой с установленными в ней колодками, имеющими пазы, выполненные по всей длине наружной поверхности, ограничивающиеся в верхней части, и натирающими элементами в виде брусков, причем в колодках на половину длины выполнены цилиндрические полоски и в средней части сквозные отверстия, бруски установлены в пазы колодок, зафиксированы винтами и имеют поперечный канал с пазом на внутренней поверхности.

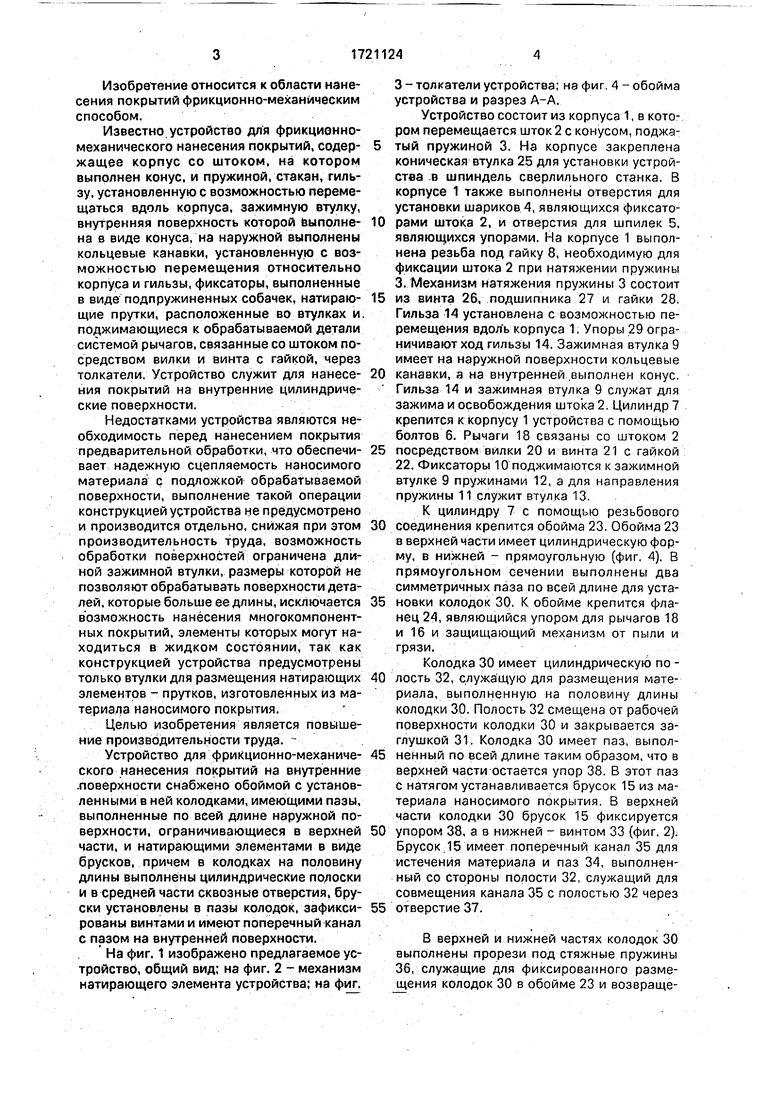

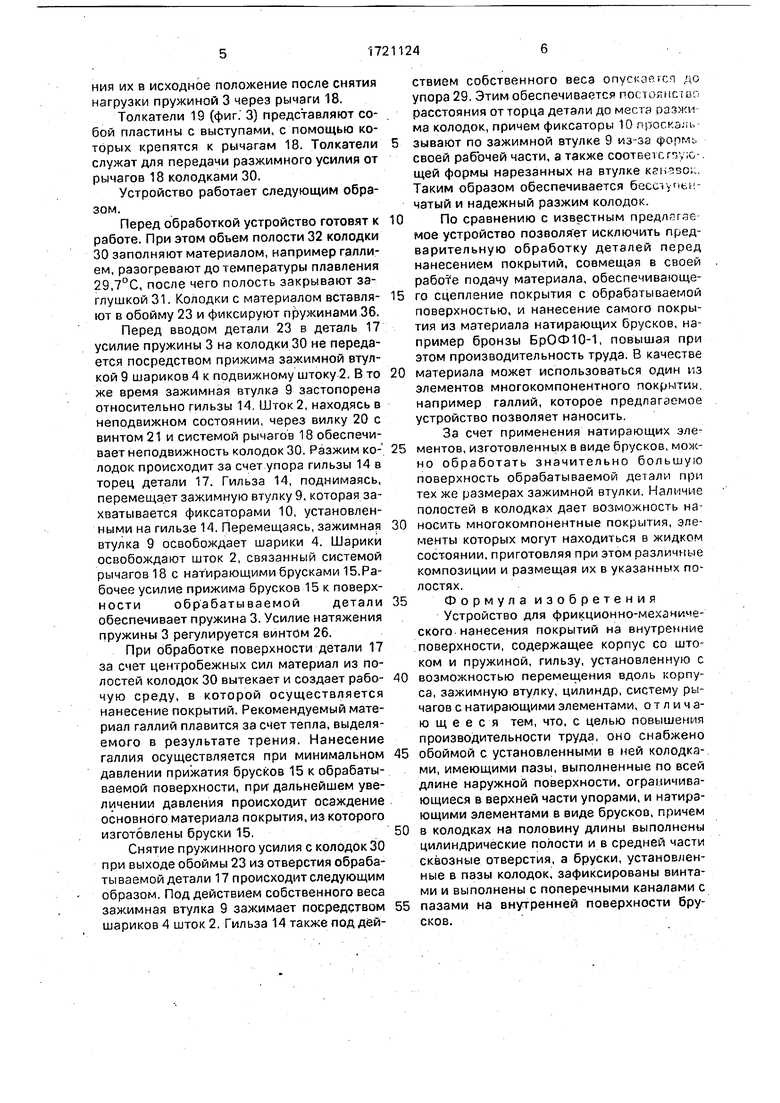

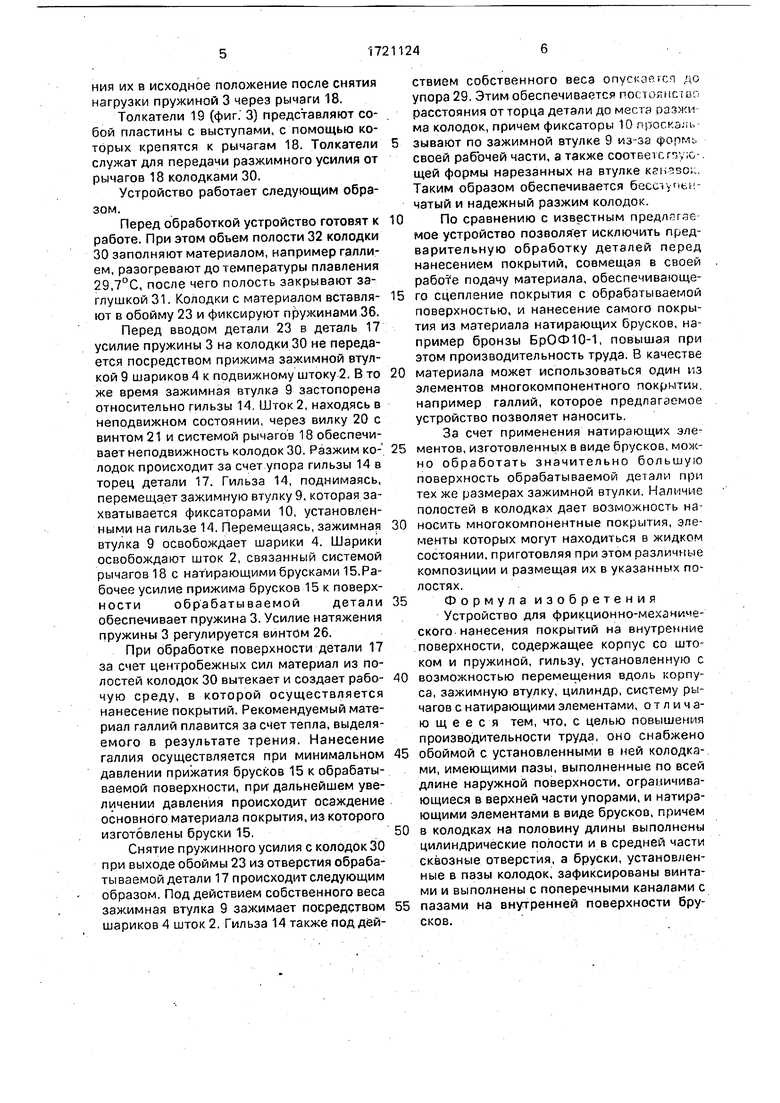

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - механизм натирающего элемента устройства; на фиг.

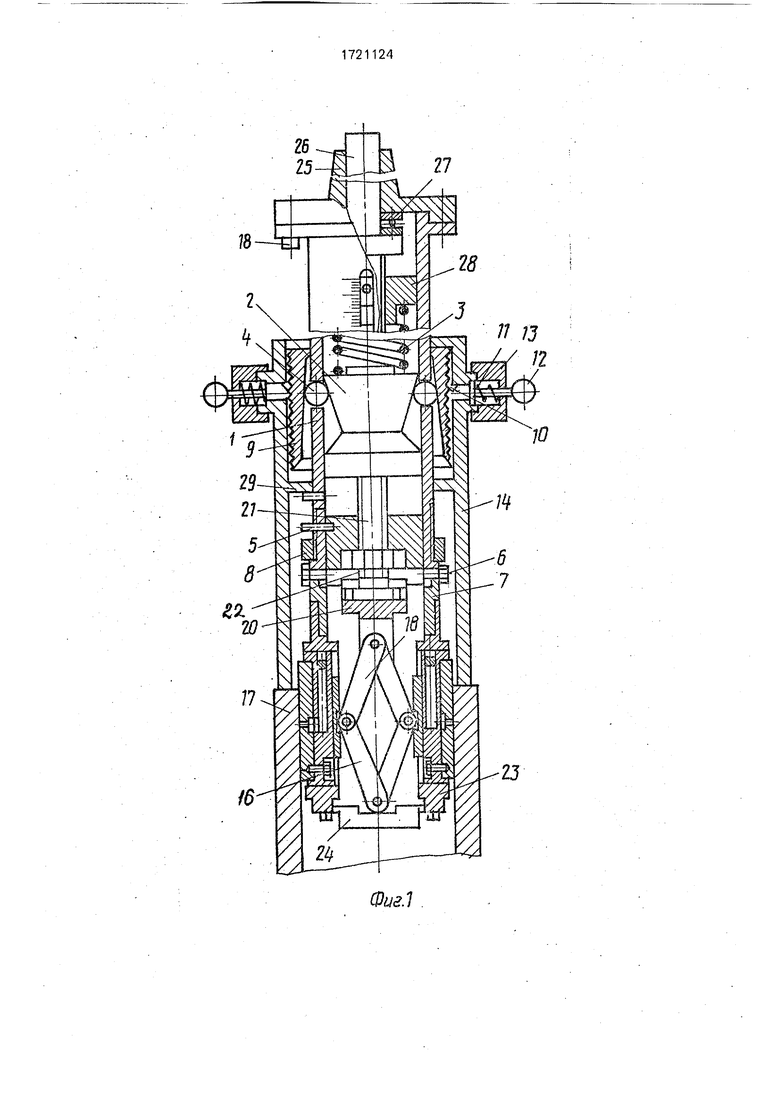

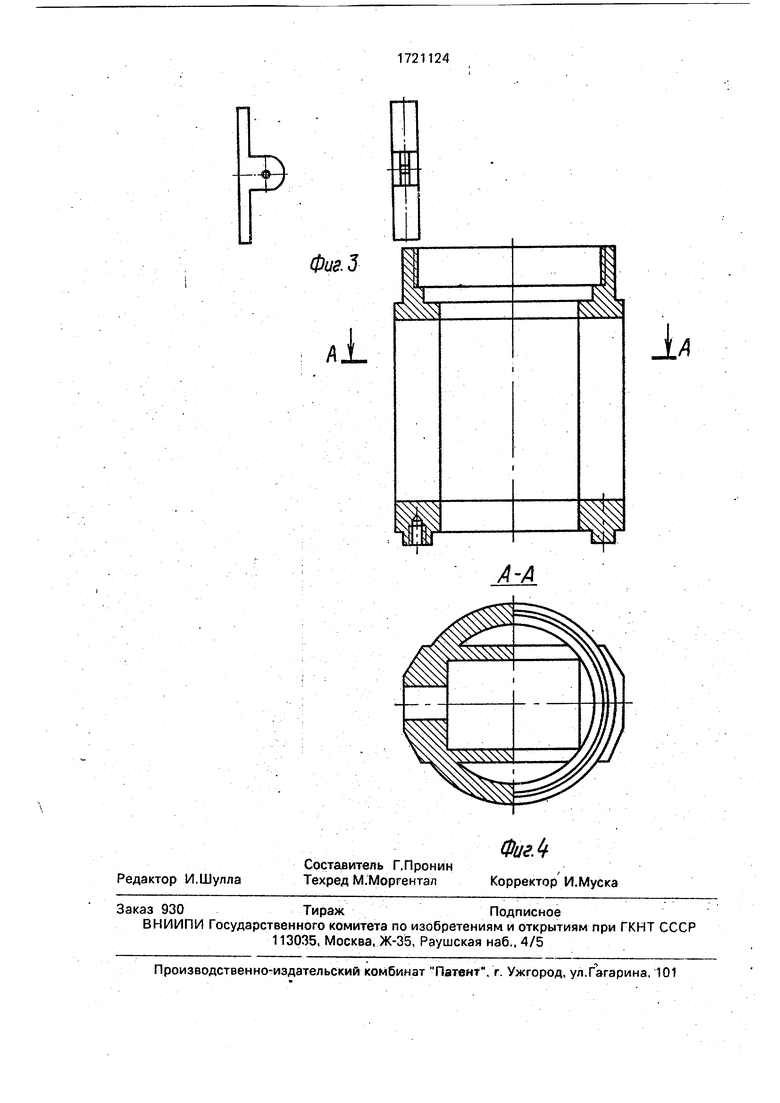

3 - толкатели устройства; на фиг. 4 - обойма устройства и разрез А-А.

Устройство состоит из корпуса 1, в котором перемещается шток 2 с конусом, поджатый пружиной 3. На корпусе закреплена коническая втулка 25 для установки устройства в шпиндель сверлильного станка. В корпусе 1 также выполнены отверстия для установки шариков 4, являющихся фиксаторами штока 2, и отверстия для шпилек 5, являющихся упорами. На корпусе 1 выполнена резьба под гайку 8, необходимую для фиксации штока 2 при натяжении пружины 3. Механизм натяжения пружины 3 состоит

из винта 26, подшипника 27 и гайки 28. Гильза 14 установлена с возможностью перемещения вдол ь корпуса 1, Упоры 29 ограничивают ход гильзы 14. Зажимная втулка 9 имеет на наружной поверхности кольцевые

канавки, а на внутренней .выполнен конус. Гильза 14 и зажимная втулка 9 служат для зажима и освобождения штока 2. Цилиндр 7 крепится к корпусу 1 устройства с помощью болтов 6. Рычаги 18 связаны со штоком 2

посредством вилки 20 и винта 21 с гайкой 22. Фиксаторы 10 поджимаются к зажимной втулке 9 пружинами 12, а для направления пружины 11 служит втулка 13.

К цилиндру 7 с помощью резьбового

соединения крепится обойма 23. Обойма 23 в верхней части имеет цилиндрическую форму, в нижней - прямоугольную (фиг, 4). В прямоугольном сечении выполнены два симметричных паза по всей длине для установки колодок 3Q, К обойме крепится фланец 24, являющийся упором для рычагов 18 и 16 и защищающий механизм от пыли и грязи.

Колодка 30 имеет цилиндрическую по лость 32, служащую для размещения материала, выполненную на половину длины колодки 30. Полость 32 смещена от рабочей поверхности колодки 30 и закрывается заглушкой 31. Колодка 30 имеет паз, выполненный по всей длине таким образом, что в верхней части остается упор 38. В этот паз с натягом устанавливается брусок 15 из материала наносимого покрытия. В верхней части колодки 30 брусок 15 фиксируется

упором 38, а в нижней - винтом 33 (фиг. 2). Брусок. 15 имеет поперечный канал 35 для истечения материала и паз 34, выполненный со стороны полости 32, служащий для совмещения канала 35 с полостью 32 через

отверстие 37.

В верхней и нижней частях колодок 30 выполнены прорези под стяжные пружины 36, служащие для фиксированного размещения колодок 30 в обойме 23 и возвращения их в исходное положение после снятия нагрузки пружиной 3 через рычаги 18.

Толкатели 19 (фиг. 3) представляют собой пластины с выступами, с помощью которых крепятся к рычагам 18. Толкатели служат для передачи разжимного усилия от рычагов 18 колодками 30.

Устройство работает следующим образом.

Перед обработкой устройство готовят к работе. При этом объем полости 32 колодки 30 заполняют материалом, например галлием, разогревают до температуры плавления 29,7°С, после чего полость закрывают заглушкой 31. Колодки с материалом вставляют в обойму 23 и фиксируют пружинами 36.

Перед вводом детали 23 в деталь 17 усилие пружины 3 на колодки 30 не передается посредством прижима зажимной втулкой 9 шариков 4 к подвижному штоку 2. В то же время зажимная втулка 9 застопорена относительно гильзы 14. Шток 2, находясь в неподвижном состоянии, через вилку 20 с винтом 21 и системой рычагов 18 обеспечивает неподвижность колодок 30. Разжим колодок происходит за счет упора гильзы 14 в торец детали 17. Гильза 14, поднимаясь, перемещает зажимную втулку 9, которая захватывается фиксаторами 10, установленными на гильзе 14. Перемещаясь, зажимная втулка 9 освобождает шарики 4. Шарики освобождают шток 2, связанный системой рычагов 18 с натирающими брусками 15.Рабочее усилие прижима брусков 15 к поверхности обрабатываемой детали обеспечивает пружина 3. Усилие натяжения пружины 3 регулируется винтом 26.

При обработке поверхности детали 17 за счет центробежных сил материал из полостей колодок 30 вытекает и создает рабочую среду, в которой осуществляется нанесение покрытий. Рекомендуемый материал галлий плавится за счет тепла, выделяемого в результате трения. Нанесение галлия осуществляется при минимальном давлении прижатия брусков 15 к обрабатываемой поверхности, при дальнейшем увеличении давления происходит осаждение основного материала покрытия, из которого изготовлены бруски 15.

Снятие пружинного усилия с колодок 30 при выходе обоймы 23 из отверстия обрабатываемой детали 17 происходит следующим образом. Под действием собственного веса зажимная втулка 9 зажимает посредством шариков 4 шток 2. Гильза 14 также под действием собственного веса опускав гея. до упора 29. Этим обеспечивается постоянство расстояния от торца детали до места разжима колодок, причем фиксаторы 10 проска.-гь- зывают по зажимной втулке 9 из-за формь своей рабочей части, а также соответствую-. щей формы нарезанных на втулке кгн-эзо ;. Таким образом обеспечивается бесступенчатый и надежный разжим колодок.

По сравнению с известным предлагаемое устройство позволяет исключить предварительную обработку деталей перед нанесением покрытий, совмещая в своей работе подачу материала, обеспечивающего сцепление покрытия с обрабатываемой поверхностью, и нанесение самого покрытия из материала натирающих брусков, например бронзы БрОФЮ-1, повышая при этом производительность труда. В качестве

материала может использоваться один из элементов многокомпонентного покрытии. например галлий, которое предлагаемое устройство позволяет наносить.

За счет применения натирающих эле

ментов, изготовленных в виде брусков, можно обработать значительно большую поверхность обрабатываемой детали при тех же размерах зажимной втулки. Наличие полостей в колодках дает возможность наносить многокомпонентные покрытия, элементы которых могут находиться в жидком состоянии, приготовляя при этом различные композиции и размещая их в указанных полостях.

Формула изобретения

Устройство для фрикционно-механиче- ского нанесения покрытий на внутренние поверхности, содержащее корпус со штоком и пружиной, гильзу, установленную с

возможностью перемещения вдоль корпуса, зажимную втулку, цилиндр, систему рычагов с натирающими элементами, отличающееся тем, что, с целью повышения производительности труда, оно снабжено

обоймой с установленными в ней колодками, имеющими пазы, выполненные по всей длине наружной поверхности, ограничивающиеся в верхней части упорами, и натирающими элементами в виде брусков, причем

в колодках на половину длины выполнены цилиндрические полости и в средней части сквозные отверстия, а бруски, установленные в пазы колодок, зафиксированы винтами и выполнены с поперечными каналами с

пазами на внутренней поверхности брусков.

т

CM

CM

г«ОCvJ «VI

°P

-.-о-4

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2061792C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2061791C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2131481C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2186875C2 |

| СПОСОБ ПРЕЦИЗИОННОГО ЛАТУНИРОВАНИЯ ДЕТАЛИ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339737C1 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| Хонинговальная головка | 1979 |

|

SU856768A1 |

| Приспособление для финишной безабразивной антифрикционной обработки гильз цилиндров автомобилей и тракторов | 2022 |

|

RU2782487C1 |

| Устройство для фрикционно-механического нанесения покрытий | 1980 |

|

SU931810A1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1999 |

|

RU2160325C2 |

Изобретение относится к нанесению покрытий фрйкционно-механическим способом и может быть использовано ддя обработки внутренних поверхностей. Цель изобретения - повышение производительности труда. Это достигается путем снабжения устройства обоймой с установленными в ней колодками 30, имеющими пазы, выполненные по всей длине наружной поверхности, ограничивающиеся в верхней части упорами 38 и натирающими элементами в виде брусков 15. В олодках на половину длины выполнены цилиндрические полости и в средней части сквозные отверстия, а бруски, установленные с натягом в пазы колодок, зафиксированы винтами и имеют поперечный канал с пазом на внутренней поверхности брусков. 4 ил.

Фиг. 3

I

Ш

ш

Ш

1

| Устройство для фрикционно-механического нанесения покрытий | 1980 |

|

SU931810A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-23—Публикация

1989-12-26—Подача