(54) ХОНИНГОВАЛЬНАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА УНИВЕРСАЛЬНАЯ | 2018 |

|

RU2744127C2 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1996 |

|

RU2108902C1 |

| Хонинговальная головка для предварительного и окончательного хонингования | 1985 |

|

SU1291376A1 |

| Хонинговальная головка для обработки конических отверстий | 1983 |

|

SU1085786A1 |

| Хонинговальная головка | 1989 |

|

SU1713785A1 |

| Хонинговальная головка для обработки цилиндрических отверстий | 1978 |

|

SU779043A1 |

| Хонинговальная головка | 1985 |

|

SU1310177A1 |

| Хонинговальная головка | 1983 |

|

SU1189667A1 |

| Хонинговальная головка | 1986 |

|

SU1421503A1 |

| Хонинговальная головка | 1981 |

|

SU946892A1 |

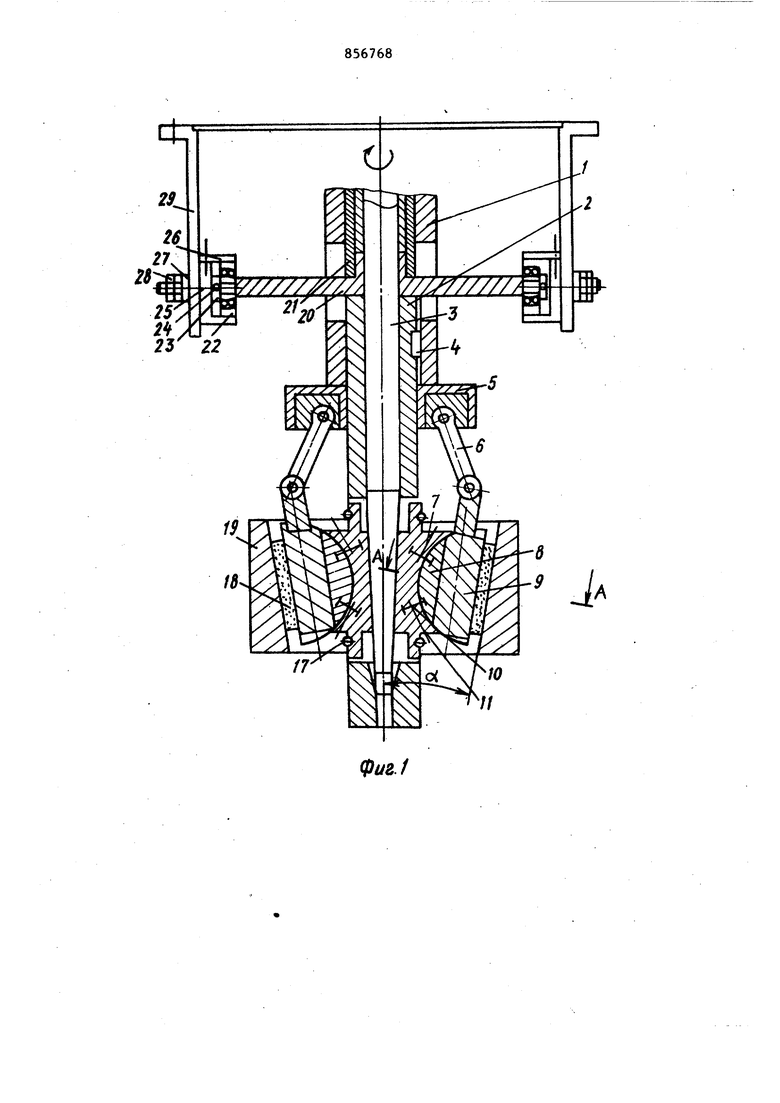

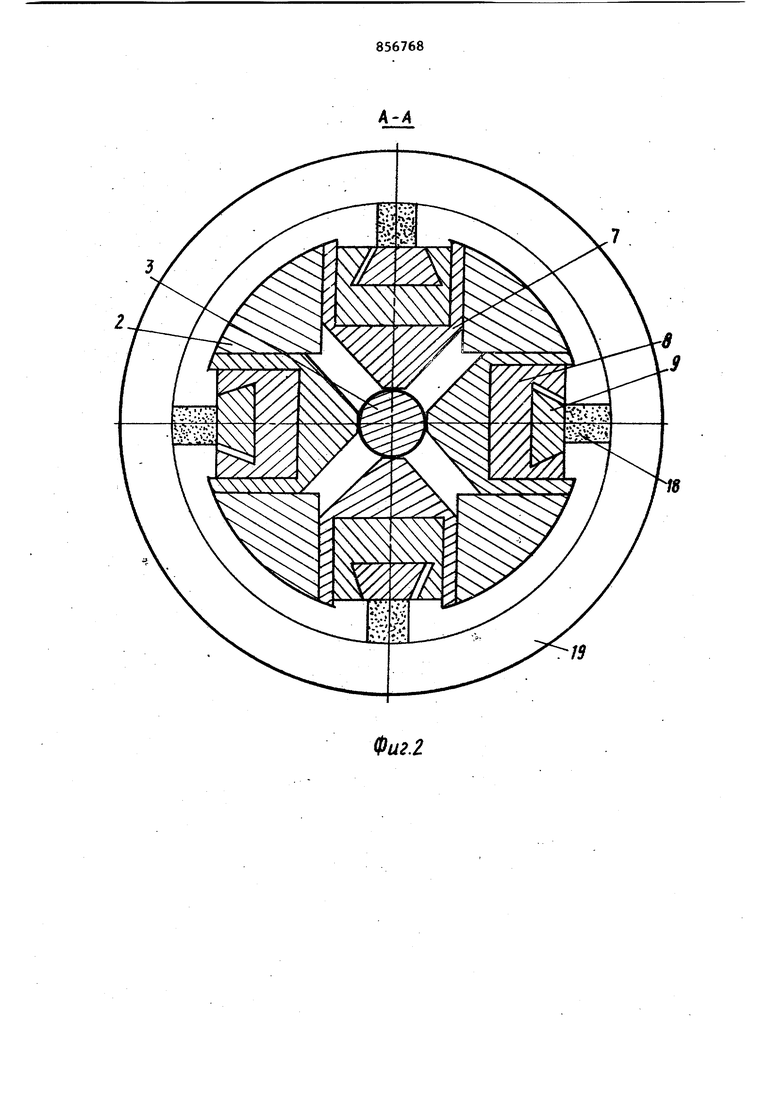

Изобретение относится к финишной обработке хонингованием поверхностей деталей инструт ентом с образивными или алмазными брусками и может быть использовано при обработке точных ко нических отверстий в различных областях машиностроения. Известна хонинговальная головка, содержащая корпус с размещенными в нем разжимным штоком и сборными коло ками с хонинговальными брусками, установленными с возможностью поворота относительно оси головки и содержащими неповоротный и поворотный элементы С I Однако известная головка не позволяет обрабатывать детали с большой конусностью отверстий. Цель изобретения - расширение тех нологических возможностей. . Указанная цель достигается тем, что каждая сборная колодка снабжена третьим элементом, установленным на поворотном элементе с возможностью возвратно-поступательного перемещения посредством введенного в головку шарнирного звена, один конец которого связан с третьим элементом, а другой - с корпусом На фиг. 1 изображен предлагаемый инструмент, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - закрепление поворотной части колодки на неповоротной части. Хонинговальная головка состоит из корпуса 1, в котором свободно установлена втулка 2. В центральном отверстии втулки 2 с возможностью осевого перемещения расположен шток 3 с конусной иглой разжима. Шпонка 4 служит для совместного вращения корпуса I и втулки 2. Посредством пяты 5 и тяги 6 корпус 1 связан со сборными колодками, размещенными в пазах втулки 2. Сборная колодка состоит из трех элементов - неповоротного 7, поворотного 8, который может поворачиваться на гол Ot , равный требуемому

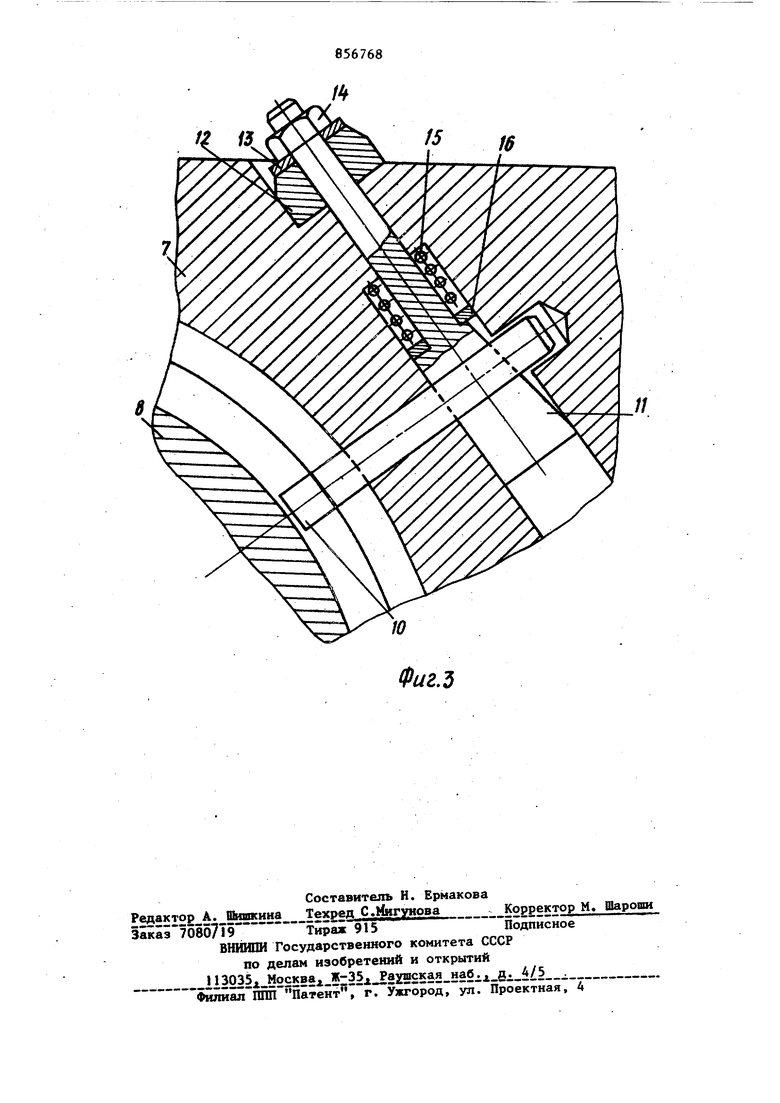

углу конусности обрабатьгааемой поверхности-детали, и подвижного 9. Поворотные элементы 8 сборных колодок жестко закрепляются пальцами 10 и 1 на неповоротных элементах 7. Поворот на необходимый угол и закрепление поворотного элемента 8 сборной колодки осуществляется снаружи.

В неповоротном элементе 7 сборной колодки установлен палец 10, имеющий паз. Через этот паз проходит плоская клиновая часть зажимного 11, на котором установлены упорное кольцо 12, шайба 13, гайка 14, пружина 15 опирающаяся с одной стороны на 16, ас другой стороны на корпус неповоротного элемента 7.

Закрепление поворотного элемента сборной колодки на неповоротном 7 происходит следующим образом.

При повороте гайки 14 по часовой стрелке палец I1 перемещается вверх сжимая пружину 15, при этом клиновая часть пальца 11 перемещает палец 10 вправо, а головка пальца 10, входящая в паз поворотного элемента 8, прижимает этот элемент к неповоротному 7 и надежно закрепляет его.

При освобождении гайки 14 поворотом ее против часовой Стрелки, пружина 15 перемещает палец 11 вниз,освобождая палец 10 и поворотный элемент освобождается от зажима и может быть легко повернут. После поворота поворотного элемента 8 на необходимый ; угол, поворотом гайки 14 по часовой стрелке осуществляется закрепление поворотного элемента 8 на неповоротный элемент 7.

Для прижатия частей неповоротных элементов 7 сборных колодок к конической игле штока 3 служат кольцевые пружины 17. На подвижных элементах 9 сборных колодок закрепляются бруски 18 для обработки конической поверхности детали .19. Элементы сборны колодок связаны между собой и соседними элементами уст|)ойства следующим образом.

Неповоротный элемент 7 сборной ко лодки с одной сторошл непосредственн прижат к конической игле штока 3, а на другую противоположную сторону этого элемента опирается поворотный элемент 8 сборной колодки. Опорная п верхность этих двух элементов 7 и 8 сборной колодки является сферой, что обеспечивает более надежную опору.

Путем поворота поворотного элемента 8 сборной колодки по сфере, устанавливается угол о конусности брусков, равный требуемой конусности обрабатываемого отверстия детали 19. После установки требуемого угла, поворотный элемент 8 сборной, колодки жестко закрепляется пальцами 10 и 11 на неповоротном элементе 7 сборной колодки .

Подвижный элемент 9 сборной колодки с закрепленным на нем режущим бруском 18, выполненный подвижным относительно поворотного элемента 8, через сферическую опору выполненную на торце колодки, тягу 6 и пяту 5 связан с корпусом 1, от которого подвижный элемент 9 получает возвратно-поступательные движения под установленным углом . Втулка 2 удерживается от возвратно-поступательных перемещений корпуса 1 при помощи рычагов 20, связанных с неподвижной кареткой станка следующим образом.

Втулка 2 в верхней части имеет паз, куда входит правая часть рычага 20 до упора в скосы верхней части втулки. После установки правой части рычага 20 в паз втулки 2, на верхнюю часть втулки 2 одевается кольцо 21.

Таким образом, правая часть рычага 20 надежно закрепляется на втулке 2. На втором конце рычагов 20 установлены ролики 22, закрепляемые на рычаге при помощи колец 23 и штифтов 24.

Ролики 22 размещаются в корпусе обоймы 25, которая имеет съемную крышку 26 для возможности регулировки установки роликов 22. Обойма закрепляется шайбой 27 и гайками 28 , на втулке 29 неподвижно закрепленной на бабке станка. Во втулке 29 предус.мотрены отверстия на различной высотеСне показаны), позволяющие установить обойму, при необходимости, на разной jвысоте. Таким образом, при вращении втулки 2 вращаются рычаги 20,при этом ролики 22 обкатьюаются по неподвижной обойме 25, а втулка 29 с обоймой 25 удерживают втулку 2 от осевого перемещения. Корпус 1 хонинговальной головки крепится к шпинделю станка непосредственно или через патрон. В исходном положении хонинговальную головку с брусками 18, установленными под углом Oil , равным требуемому углу конуса обрабатываемого отверстия, вводят в обрабатываемое отверсти детали 19.

После ввода в обрабатываемое отверстие инструменту и обрабатываемой детали 19 сообщают вращение друг относ:ительно друга. В процессе обработки корпусу I инструмента сообщают возвратно-поступательные движения относительно оси отверстия обрабатываемой детали 19 от шпинделя станка. Втулка 2 с размещенными в ней сборными колодками с брусками 18 через шпонку 4 получает также вращательное движение от корпуса 1. Втулка 2 удерживается от возвратно-поступательных перемещений корпуса 1 при помощи рычагов 20.

Возвратно-поступательные движения корпуса 1 через пяту 5 и тягу 6 передаются подвижным злементам 9 сборных колодок и преобразовываются в возвратно-поступательные движения колодок с брусками 18 вдоль образующей обрабатываемого отверстия детали 19.

При перемещении конуса разжимной иглы итока 3, получающего перемещения в осевом направлении от механизма пот дачи станка (не показан), осуществляется радиальное перемещение брусков 18 и обработка конической поверхности детали 19.

После завершения обработки подача иглы штока 3 прекращается и хонинговальная головка отводится в исходное положение.

Благодаря тому, что часть хонинговапьной головки (втулка 2, шток 3,, элементы 7 и 8. сборных колодок и пр.) не совершает возвратно-поступателышх движений, а только вращательные, т.е. значительно ме1|ьшая масса материала

совершает возвратно-поступательные движения, что уменьшает инерционные усилия, то это позволяет, при необходимости, увеличить число двойных ходов подвижных элементов 9 сборных колодок с брусками 18.

Использование предлагаемого способа обработки конических отверстий деталей по сравнению с известными обеспечивает повшпение точности обработки конических отверстий деталей, расширяет технологические возможности обработки, позволяя обрабатывать одним инструментом конические отверстия деталей с широким диапазоном угла конусности отверстия.

Формула изобретения

Хонинговальная головка, содержащая корпус с размещенными в нем разжимным штоком и сборными колодками с хонинговапыофш брусками, установленными с возможностью поворота относительно оси головки и содержапщми неповоротный и поворотный элементы, отличающаяся тем, что, с целью расширения технологических возможностей, каждая сборная колодка снабжена третьим элементом, установленнь1м на поворотном элементе с возможностью возвратно-поступательного перемещения цосрадством введенного в головку шарнирного звена, один конец которого связан с третьим элементом, а другой - с корпусом.

Приоритет от 05.07,79 установить по дате поступления дополнительных материалов по заявке № 2691700/08. / Источники информации, принятые во внимайие при экспертизе

ct 27 J ////// /2//

uz.1 7/A/7//////

Фиг.2

Авторы

Даты

1981-08-23—Публикация

1979-12-10—Подача