Изобретение относится к химической технологии обработки текстильных материалов, а именно к усовершенствованному способу подготовки (расшлихтовке, бессиликатному белению) хлопчатобумажных тканей..

Известен химический способ расшлихтовки, основанный на кислотном гидролизе крахмала, который осуществляют пропитыванием ткани 0,5-1 %-ным раствором серной кислоты при 40°С с последующим вылеживанием в течение 4 ч и последующей промывкой. Нельзя допускать обсыхания ткани при вылеживании, так как при этом резко возрастает концентрация кислоты на

ткани, что может вызвать кислотный гидролиз целлюлозы.

Известен также способ однофазного пе- рекисного беления, состоящий из 10 технологических операций:

замочка сухой суровой ткани в виде широкого полотна горячей водой при 60°С, отжим 90-100%;

пропитывание в виде жгута раствором серной кислоты (3-4 г/л) при 50-60°С, отжим 100%;

вылеживание в компенсаторе в течение 3-5 мин;

. промывка холодной водой с расходом воды 35-40 м3/ч; отжим около 100%;

VI

ю

ь. VI

промывка водой, взятой из мойной машины для отбеленной ткани; отжим около 100%;

Пропитывание белящим перекисным раствором без подогрева содержащим, г/л: перекись водорода (100%) 7-10; метасили- кат натрия или силикат натрия (плотностью 1,4 г/мл) 18-22; щелочный раствор (по титрованию с фенолфталеином) 4,5-5,5; неио- ногенный смачиватель 1,5-2; малопенящийся смачиватель Авироль 2- 3; укладка ткани в запарной аппарат без натяжения; обработка ткани в паровой среде при 100°С в течение не менее 60 мин, расход пара 700-800 кг/ч;

промывка горячей водой;

промывка холодной водой;

укладывание ткани в ящики.

Недостатком этого способа является многостадийность процесса и его неэкономичность.

Наиболее близким к предлагаемому является способ подготовки хлопчатобумажной ткани, включающий расшлихтовку суровой ткани при 40°С в течение 360 мин протзсубтилином с последующей отваркой при У4-98°С варочным раствором состава, г/л: NaOH 28: МазЗЮз 1,5; NaaSOa 1,8;ПАВ (ОП-10) 0,5; и с последующей отбелкой отваренной ткани при 94-98°С в течение 30 мин белящим раствором состава, г/л: Н202 2,5-6,5; NaOH 2,0-5,0; ПАВ (ОП-10) 0,5-5,0; полиалкиленоксид (ПАО) 5,0-15,0.

Подготовленная таким образом ткань имеет капиллярность 155 мм/ч и степень белизны 87,5%.

Недостатком данного способа является большая суммарная продолжительность стадий расшлихтовки и отбелки, равна 390 мин.

Целью изобретения является интенсификация процесса..

Поставленная цель достигается согласно способу подготовки хлопчатобумажных тканей, включающему расшлихтовку суровой ткани при повышенной температуре с последующей ее отваркой и отбелкой ткани белящим составом, содержащим перекись водорода,гидроксид натрия и ПАВ при повышенной температуре, а расшлихтовку проводят смесью полиэтиленгликоля с мол.м. 400-6000 со щавелевой и/или уксус ной кислотой, взятых в количестве, г/л: полиэтиленгликоль 0,5-1,5; щавелевая или уксусная кислота или смесь этих кислот 6,01-0.1, в качестве ПАВ на стадии отбелки используют композицию анионоактивных и неионогенных поверхностно-активных веществ, а отбелку проводят составом при следующем соотношении компонентов, г/л:

перекись водорода 4-7; гидроксид натрия 3-6; композиция анионоактивных и неионогенных ПАВ 0,5-5; тетраборат натрия 0,1-1; полиэтиленгликоль 4-15; вода - до 1 л.

При уменьшении или увеличении количества карбоновых кислот, полиэтиленгликоля, перекиси водорода, гидроксида натрия, ПАВ, тетрабората натрия за указанные пределы, не наблюдается повышение

качества продукции и интенсификации процесса подготовки хлопчатобумажных тканей.

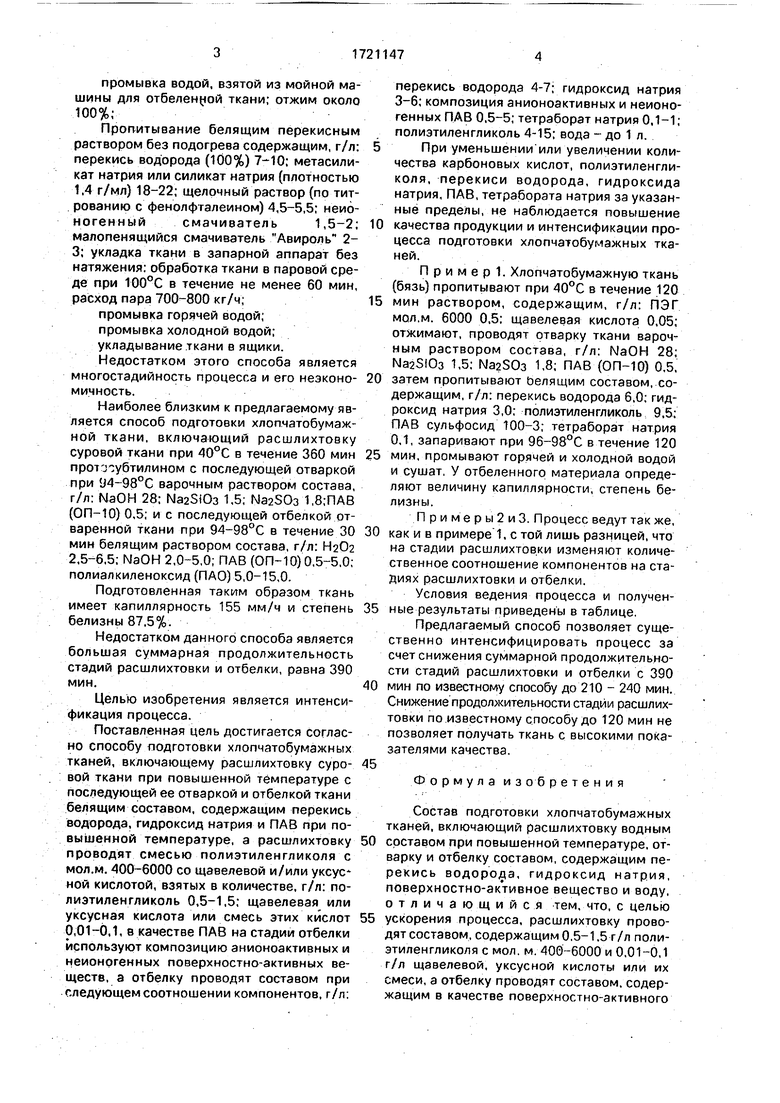

П р и м е р 1. Хлопчатобумажную ткань (бязь) пропитывают при 40°С в течение 120

мин раствором, содержащим, г/л: ПЭГ мол.м. 6000 0,5; щавелевая кислота 0,05; отжимают, проводят отварку ткани варочным раствором состава, г/л: NaOH 28; Ма2510з 1,5: 1-8; ПАВ (ОП-10) 0,5,

затем пропитывают Ьелящим составом, содержащим, г/л: перекись водорода 6,0: гидроксид натрия 3,0; полиэтиленгликоль 9.5; ПАВ сульфосид 100-3; тетраборэт натрия 0,1, запаривают при 96-98°С в течение 120

мин, промывают горячей и холодной водой и сушат, У отбеленного материала определяют величину капиллярности, степень белизны.

П р и м е р ы 2 иЗ. Процесс ведут так же,

как и в примере 1, с той лишь разницей, что на стадии расшл.ихтов.ки изменяют количественное соотношение компонентов на стадиях расшлихтовки и отбелки.

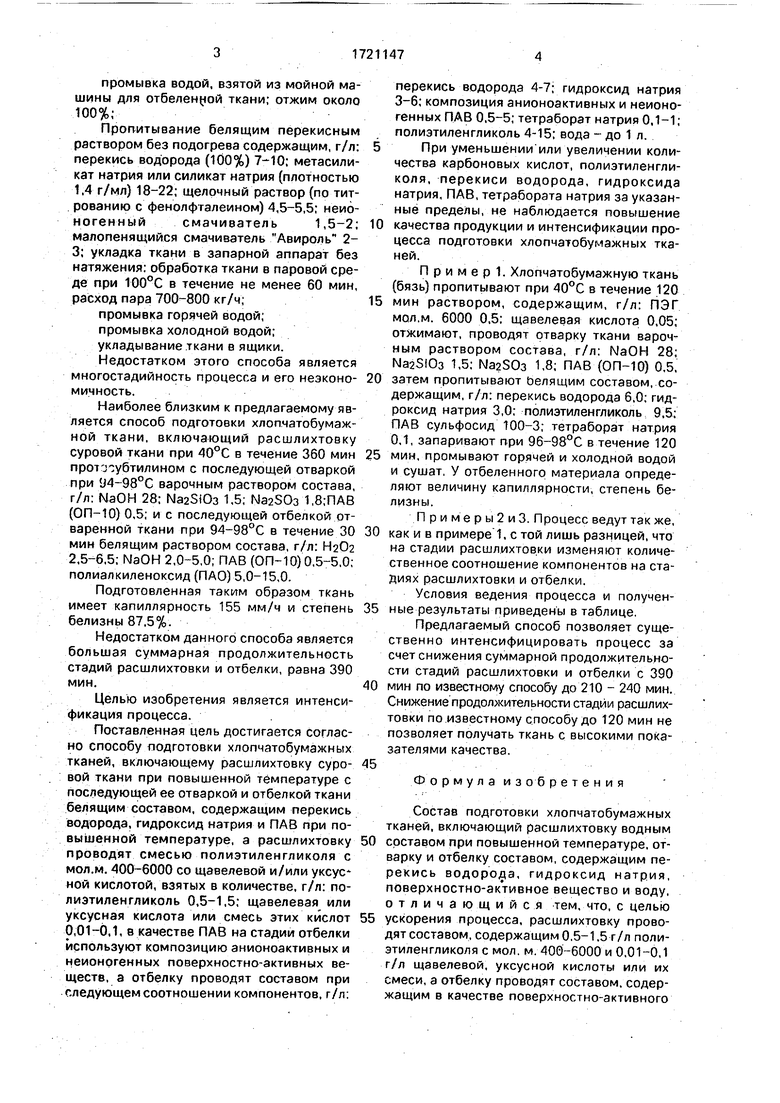

Условия ведения процесса и полученные результаты приведены в таблице.

Предлагаемый способ позволяет существенно интенсифицировать процесс за счет снижения суммарной продолжительности стадий расшлихтовки и отбелки с 390

мин по известному способу до 210 - 240 мин. Снижение продолжительности стадии расшлихтовки по.известному способу до 120 мин не позволяет получать ткань с высокими показателями качества.

Формула из об р е т е н и я

Состав подготовки хлопчатобумажных тканей, включающий расшлихтовку водным

составом при повышенной температуре, отварку и отбелку составом, содержащим перекись водорода, гидроксид натрия, поверхностно-активное вещество и воду, отличающийся тем, что, с целью

ускорения процесса, расшлихтовку проводят составом, содержащим 0,5-1.5 г/л полиэтиленгликоля с мол. м. 400-6000 и 0,01-0,1 г/л щавелевой, уксусной кислоты или их смеси, а отбелку проводят составом, содержащим в качестве поверхностно-активного

вещества сульфосид на основе смеси неио- ногенных и анионоактивных поверхностно- активных веществ и дополнительна тетраборат натрия и полиэтиленгликсль с мол. м. 400-6000 при следующем соотноше- нии компонентов, г/л: перекись водорода

4-7; гидроксид натрия 3-6: сульфосид на основе смеси неионогенных и анионоактивных поверхностно-активных веществ 0,5- 5,0; тетраборат натрия 0,1-1,0; полиэтиленгликоль с мол м, 400-60004-15; вода - остальное до -1 л.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОСТАДИЙНОГО ПЕРОКСИДНОГО БЕЛЕНИЯ ЛЬНОСОДЕРЖАЩИХ ТКАНЕЙ | 2001 |

|

RU2208078C2 |

| СПОСОБ ПОДГОТОВКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2003 |

|

RU2233923C1 |

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819926A1 |

| СПОСОБ РАСШЛИХТОВКИ И ОТБЕЛИВАНИЯ ТКАНЕЙ, СОДЕРЖАЩИХ ХЛОПКОВОЕ ВОЛОКНО | 1994 |

|

RU2070243C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ ТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ С КОМПЛЕКСОМ ЗАЩИТНЫХ СВОЙСТВ ОТ КИСЛОТ И НЕФТЕПРОДУКТОВ | 2010 |

|

RU2471906C2 |

| СПОСОБ ФЕРМЕНТАТИВНО-ПЕРОКСИДНОГО БЕЛЕНИЯ ЛЬНОСОДЕРЖАЩИХ ТКАНЕЙ | 2008 |

|

RU2372429C1 |

| Способ подготовки хлопчатобумажной ткани к крашению | 1987 |

|

SU1608272A1 |

| Способ расшлихтовки целлюлозосодержащих тканей,ошлихтованных крахмалом | 1984 |

|

SU1186717A1 |

| Способ крашения хлопчатобумажного материала | 1981 |

|

SU958550A1 |

| СПОСОБ БЕЛЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2042001C1 |

Изобретение относится к химической технологии обработки текстильных материалов, а именно к способу подготовки хлопчатобумажных тканей. Изобретение позволяет сократить длительность подготовки за счет того, что расшлихтовку проводят при повышенной температуре водным раствором, содержащим 0,5-1,5 г/л поли- этиленгликоля с мол.м. 400-6000 и 0,01-0,1 г/л щавелевой, уксусной кислоты или их смеси, после чего ткань отваривают, Затем проводят отбелку составом/содержащим 4- 7 г/л перекиси водорода, 3-6 г/л гидроксид натрия, 0,5-5 г/л препарата суль.фосид, на основе смеси неионогенных и анионактив- ных поверхностно-активных веществ, 0,1-1 г/л тетрабората натрия и 4-15 г/л полиэти- ленгликоля с мол. м. 400-6000. 1 табл.

Сопоставительные примеры в условиях известного способа То же, с сокращением продолжительности стадии расшлихтовки

| Кричевский Г.Е., Корчагин М.В., Сена- хов А.В | |||

| Химическая технология текстильных материалов | |||

| - М.: Легпромбытиздат, 1985, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Садов Ф.И., Корчагин М.В., Матецкий А.И | |||

| Химическая технология волокнистых материалов | |||

| - М.: Легкая индустрия, 1968, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| Авторское свидетельство СССР № 1612648, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| : | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-03-23—Публикация

1988-09-02—Подача