Изобретение относится к текстильно- отделочному производству, а именно к технологии отварки и беления текстильного материала.

Целью изобретения является повышение эффективности процесса при сокращении расхода воды и количества сточных вод. а также уменьшение количества силикатных осадков.

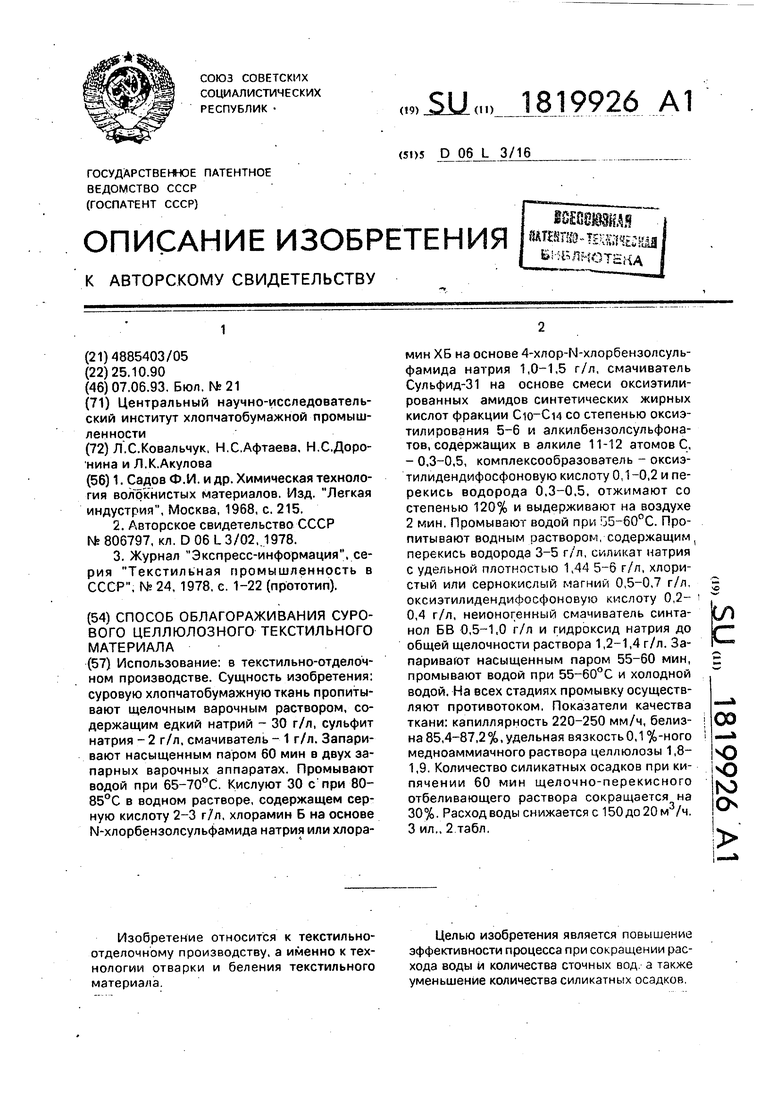

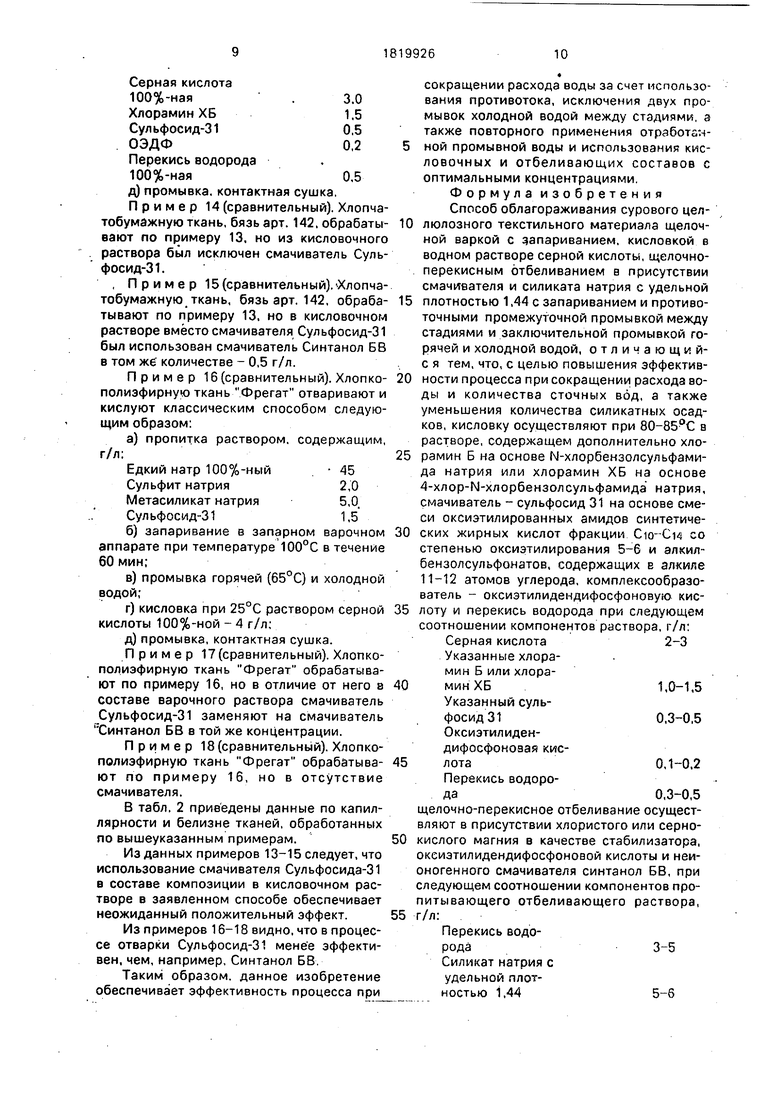

На фиг. 1 представлена схема поточной линии для осуществления способа согласно изобретению.

Линия включает в себя последовательно установленные пропиточную машину 1, запарной аппарат 2 иЗ, промывную машину 4 для промывки горячей водой, пропиточ- HVK) машину 5, промывную коробку 6, пропиточную машину 7, запарной аппарат 8 и промывные коробки 9 и 10 для промывки горячей и холодной водой. А, Б - сборники воды.

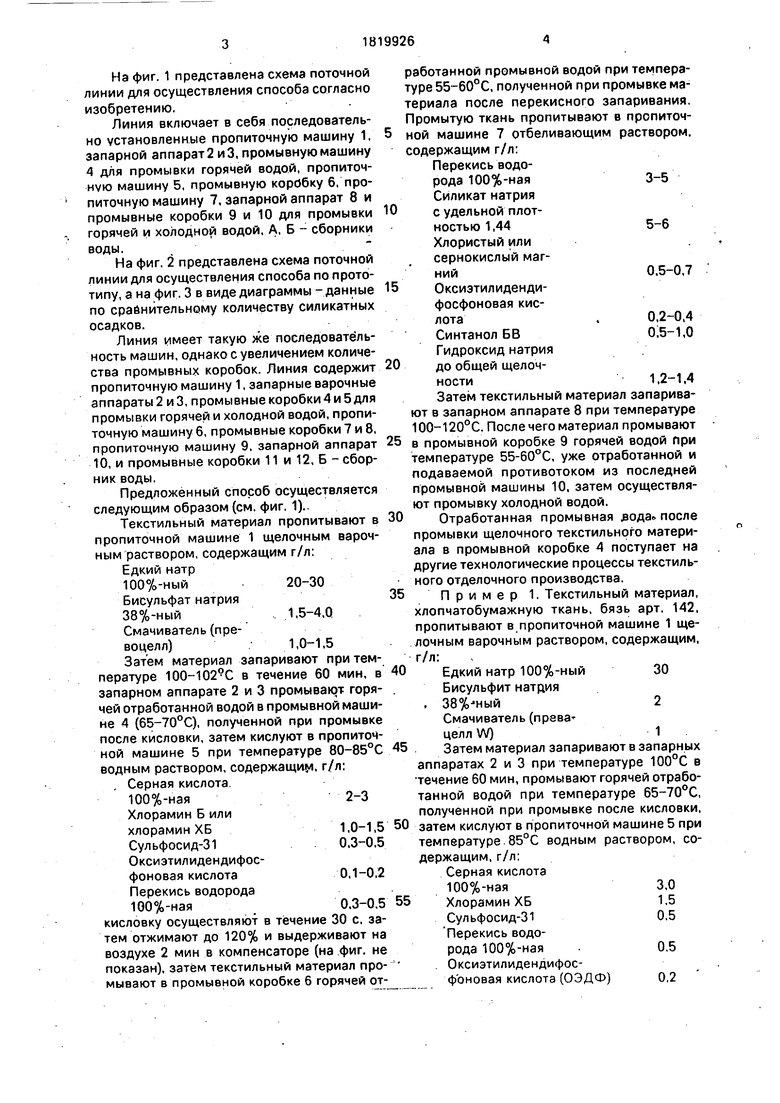

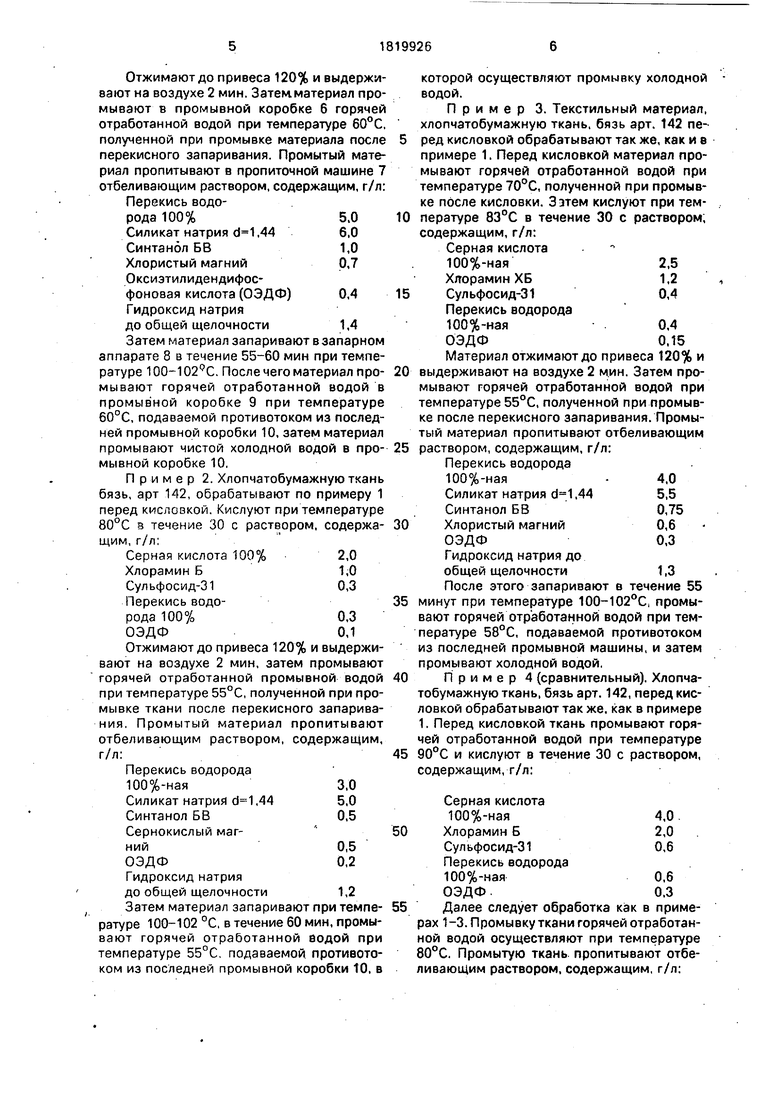

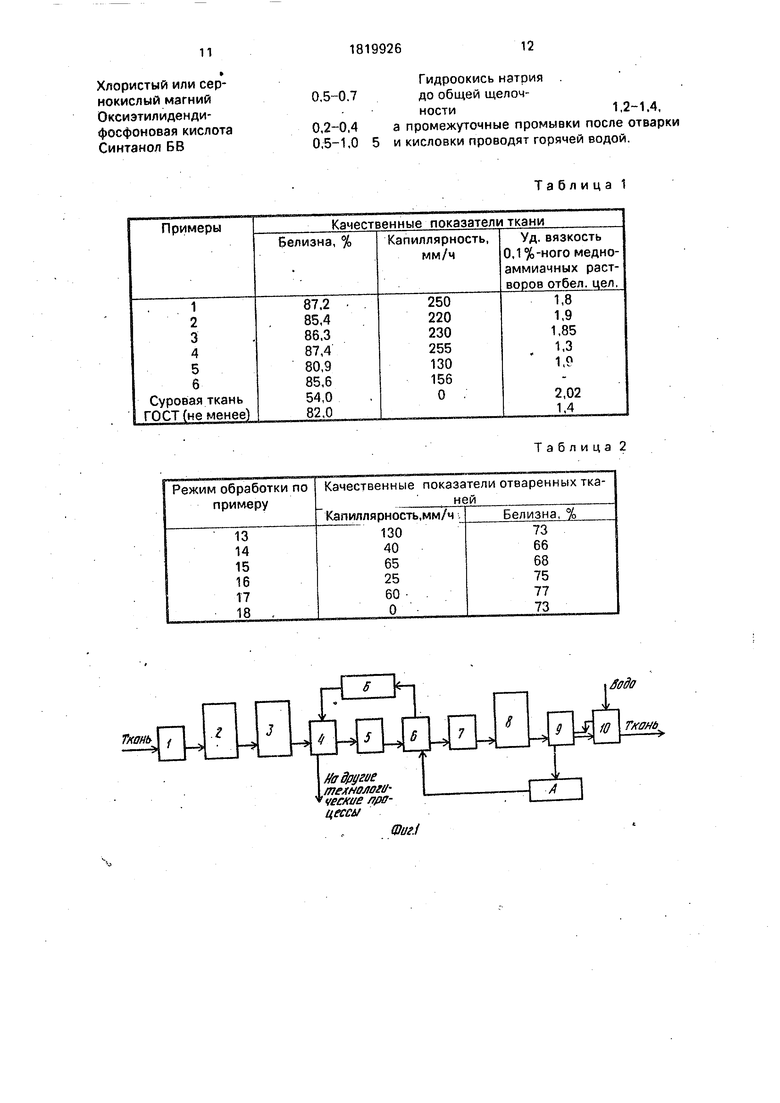

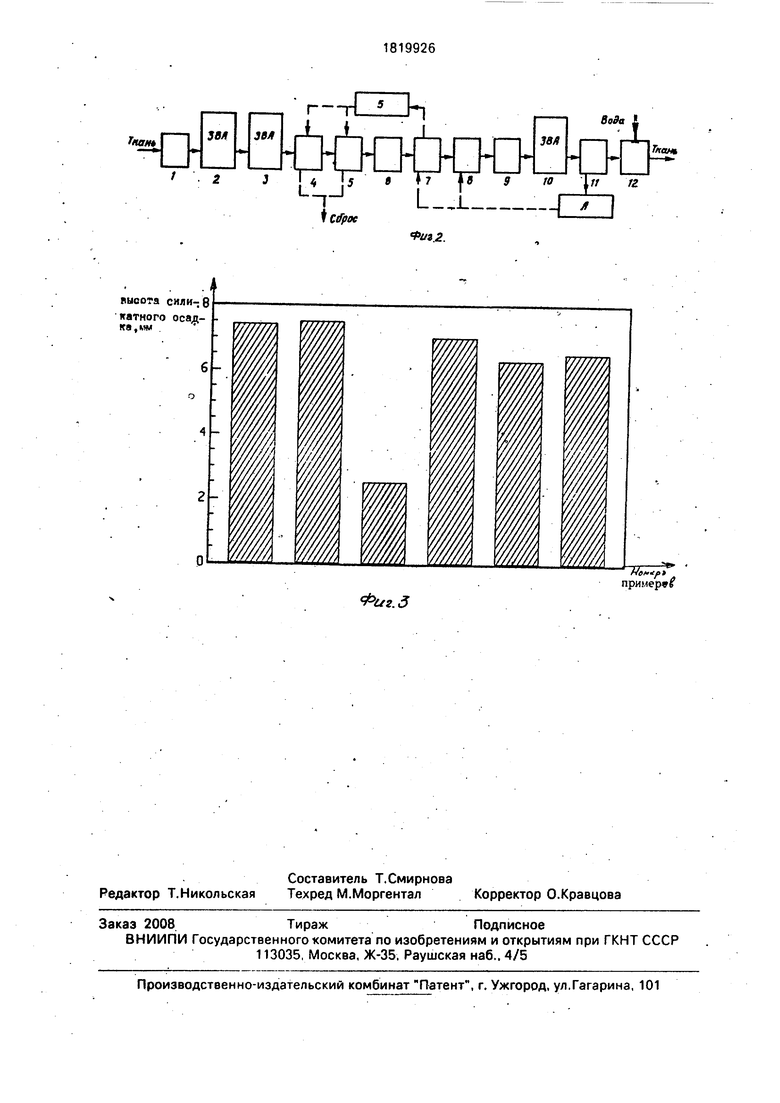

На фиг. 2 представлена схема поточной линии для осуществления способа по прототипу, а на фиг. 3 в виде диаграммы -данные по сравнительному количеству силикатных осадков.

Линия имеет такую же последовательность машин, однако с увеличением количества промывных коробок. Линия содержит пропиточную машину 1, запарные варочные аппараты 2 иЗ, промывные коробки4 и 5 для промывки горячей и холодной водой, пропиточную машину 6, промывные коробки 7 и 8, пропиточную машину 9, запарной аппарат 10, и промывные коробки 11 и 12, Б -сборник воды.

Предложенный способ осуществляется следующим образом (см. фиг. 1)..

Текстильный материал пропитывают в пропиточной машине 1 щелочным варочным раствором, содержащим г/л:

Едкий натр

100%-ный20-30

Бисульфат натрия

38%-ный1,5-4.0

Смачиватель (превоцелл)1,0-1,5

Затем материал запаривают при температуре 100-1029С в течение 60 мин, в запарном аппарате 2 и 3 промывают горячей отработанной водой в промывной машине 4 (б5-70°С), полученной при промывке после кисловки, затем кислуют в пропиточной машине 5 при температуре 80-85°С водным раствором, содержащим, г/л: , Серная кислота.

100%-ная2-3

Хлорамин Б или

хлорамин ХБ1,0-1,5

Сульфосид-310,3-0.5

Оксиэтилидендифосфоновая кислота0,1-0,2

Перекись водорода

100%-ная0.3-0,5 кисловку осуществляют в течение 30 с, затем отжимают до 120% и выдерживают на воздухе 2 мин в компенсаторе (на фиг. не показан), затем текстильный материал промывают в промывной коробке 6 горячей отработанной промывной водой при температуре 55-60°С, полученной при промывке материала после перекисного запаривания. Промытую ткань пропитывают в пропиточ- ной машине 7 отбеливающим раствором, содержащим г/л: Перекись водорода 100%-ная3-5 Силикат натрия 0 с удельной плотностью 1,44 5-6 Хлористый или сернокислый магний 0,5-0,7 5 Оксиэтилиденди- фосфоновая кислота . 0,2-0,4 Синтанол БВ 05-1,0 Гидроксид натрия 0 до общей щелочности 1,2-1,4 Затем текстильный материал запаривают в запарном аппарате 8 при температуре 100-120°С. Послечегоматериал промывают 5 в промывной коробке 9 горячей водой При температуре 55-60°С, уже отработанной и подаваемой противотоком из последней промывной машины 10. затем осуществляют промывку холодной водой. 0 Отработанная промывная .вода после промывки щелочного текстильного материала в промывной коробке А поступает на другие технологические процессы текстильного отделочного производства. 5 Пример 1. Текстильный материал, хлопчатобумажную ткань, бязь арт. 142, пропитывают в пропиточной машине 1 щелочным варочным раствором, содержащим, г/л: 0 Едкий натр 100%-ный 30

Бисульфит натрия

, 38%--ный2 Смачиватель (права- целл W) 1 5 Затем материал запаривают в запарных аппаратах 2 и 3 при температуре 100°С в течение 60 мин, промывают горячей отработанной водой при температуре 65-70°С, полученной при промывке после кисловки, 0 затем кислуют в пропиточной машине 5 при температуре 85°С водным раствором, содержащим, г/л: Серная кислота

100%-ная3,0 5 Хлорамин ХБ 1,5 Сульфосид-31 0,5 Перекись водорода 100%-ная . 0,5 . Оксиэтилидендифос- ф оновая кислота (ОЭДФ) 0,2

Отжимают до привеса 120% и выдерживают на воздухе 2 мин. Затем.материал промывают в промывной коробке б горячей отработанной водой при температуре 60°С, полученной при промывке материала после перекисного запаривания. Промытый материал пропитывают в пропиточной машине 7 отбеливающим раствором, содержащим, г/л: Перекись водорода 100%5.0 Силикат натрия ,44 6,0 Синтанол БВ 1,0 Хлористый магний 0,7 Оксиэтилидендифосфоновая кислота (ОЭДФ)0,4 Гидроксид натрия до общей щелочности 1,4 Затем материал запаривают в запарном аппарате 8 в течение 55-60 мин при температуре 100-102РС. После чего материал про- мывают горячей отработанной водой в промывной коробке 9 при температуре 60°С, подаваемой противотоком из последней промывной коробки 10, затем материал промывают чистой холодной водой в про- мывной коробке 10.

Пример 2. Хлопчатобумажную ткань бязь, арт 142, обрабатывают по примеру 1 перед кисловкой. Кислуют при температуре 80°С з течение 30 с раствором, содержа- щим, г/л;

Серная кислота 100%2,0 Хлорамин Б 1,0 Сульфосид-31 0,3 Перекисьводо- рода 100% 0,3 ОЭДФ 0,1 Отжимают до привеса 120% и выдерживают на воздухе 2 мин, затем промывают горячей отработанной промывной водой при температуре 55°С, полученной при промывке ткани после перекисного запаривания, Промытый материал пропитывают отбеливающим раствором, содержащим, г/л: Перекись водорода 100%-ная 3,0 Силикат натрия ,44 5,0 Синтанол БВ 0,5 Сернокислый маг- ний 0,5 ОЭДФ 0,2 Гидроксид натрия до общей щелочности 1,2 Затем материал запаривают при темпе- ратуре 100-102 °С, в течение 60 мин, промывают горячей отработанной водой при температуре 55°С, подаваемой противотоком из последней промывной коробки 10, в

которой осуществляют промывку холодной водой.

Пример 3. Текстильный материал, хлопчатобумажную ткань, бязь арт. 142 перед кисловкой обрабатывают так же, как и в примере 1. Перед кисловкой материал промывают горячей отработанной водой при температуре 70°С, полученной при промывке после кисловки. Зэтем кислуют при температуре 83°С в течение 30 с раствором; содержащим, г/л: Серная кислота

100%-ная2,5 Хлорамин ХБ 1,2 Сульфосид-31 0,4 Перекись водорода 100%-ная . 0,4 ОЭДФ 0,15 Материал отжимают до привеса 120% и выдерживают на воздухе 2 мин. Затем промывают горячей отработанной водой при температуре 55°С, полученной при промывке после перекисного запаривания. Промытый материал пропитывают отбеливающим раствором, содержащим, г/л: Перекись водорода 100%-ная - 4,0 Силикат натрия ,44 5,5 Синтанол БВ 0,75 Хлористый магний 0,6 ОЭДФ 0,3 Гидроксид натрия до общей щелочности 1,3 После этого запаривают в течение 55 минут при температуре 100-102°С, промывают горячей отработанной водой при температуре 58°С, подаваемой противотоком из последней промывной машины, и затем промывают холодной водой.

Пример 4 (сравнительный). Хлопчатобумажную ткань, бязь арт. 142, перед кисловкой обрабатывают так же, как в примере 1. Перед кисловкой ткань промывают горячей отработанной водой при температуре 90°С и кислуют в течение 30 с раствором, содержащим, т/л:

Серная кислота

100%-ная4,0. Хлорамин Б 2,0 Сульфосид-31 0,6 Перекись водорода 100%-ная 0,6 ОЭДФ. 0,3 Далее следует обработка как в примерах 1-3. Промывку ткани горячей отработанной водой осуществляют при температуре 80°С. Промытую ткань пропитывают отбеливающим раствором, содержащим, г/л:

Перекись водорода 100%-ная6.0 Силикат натрия ,44 7,0 Синтанол БВ 1.2 Сернокислый магний 1.2 ОЭДФ .0.7 Гидроксид натрия до общей щелочности 1,7 После этого следует промывка так же, как и в примерах 1-3, но температура горячей отработанной воды при промывке равна 80°С.

П р и м е р 5. Хлопчатобумажную ткань, бязь арт. 142, обрабатывают по примеру 1. Промывают горячей отработанной водой при температуре 40°С, полученной при промывке текстильного материала после кисловки. Затем кислуют при температуре 70°С в течение 30 с раствором, содержащим, г/л: Серная кислота

100%-ная1.0 Хлорамин ХБ 0,5 Сульфосид-31 0,2 Перекись водорода 100%-ная 0,2 ОЭДФ 0,05 Далее следует обработка, как в вышеописанных примерах. Промывку ткани горячей отработанной водой осуществляют при температуре 40°С, полученной при промывке ткани после перекисного запаривания. Промытую ткань пропитывают отбеливающим раствором, содержащим, г/л: Перекись водорода 100%-ная 2,0 Силикат натрия ,44 4,0 Синтанол БВ 0,3 Хлристый магний 0,3 ОЭДФ 0,1 Гидроксид натрия до общей щелочности 1,0 Затем следует обработка, как в примерах 1-3, но ткань промывают отработанной

горячей водой при температуре 40°С.

ч,

Пример 6 (по прототипу). Хлопчатобумажную ткань, бязь арт. 142, обрабатывают по прототипу.

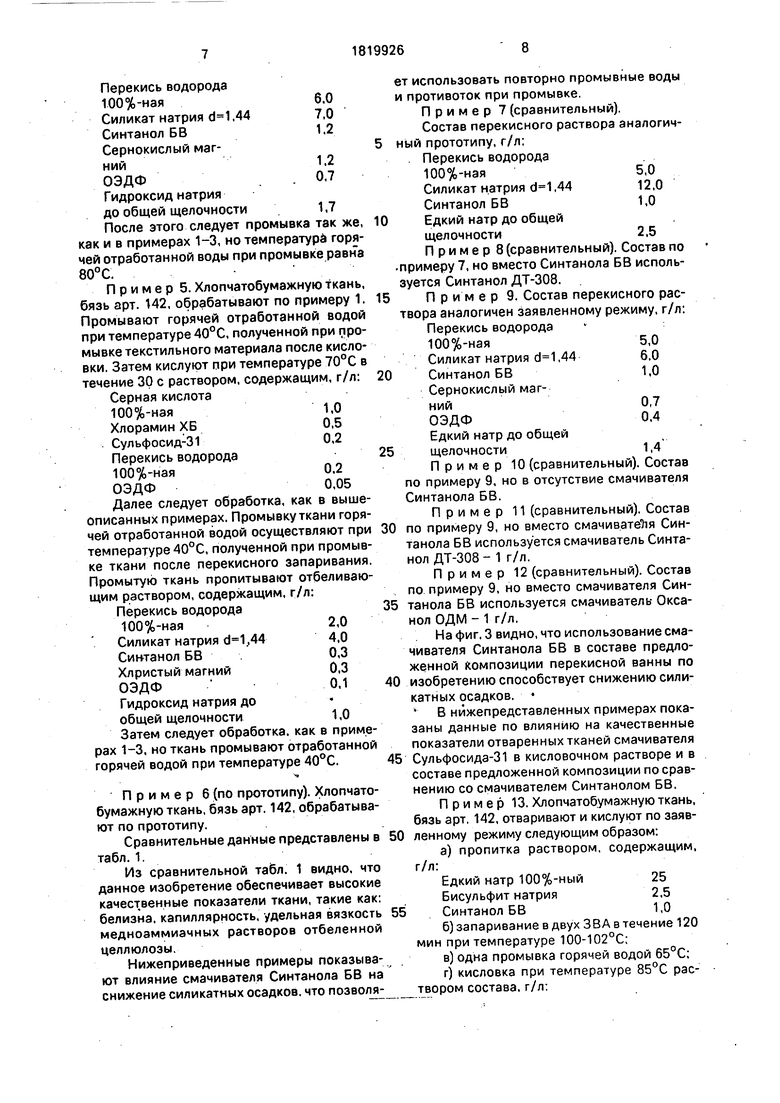

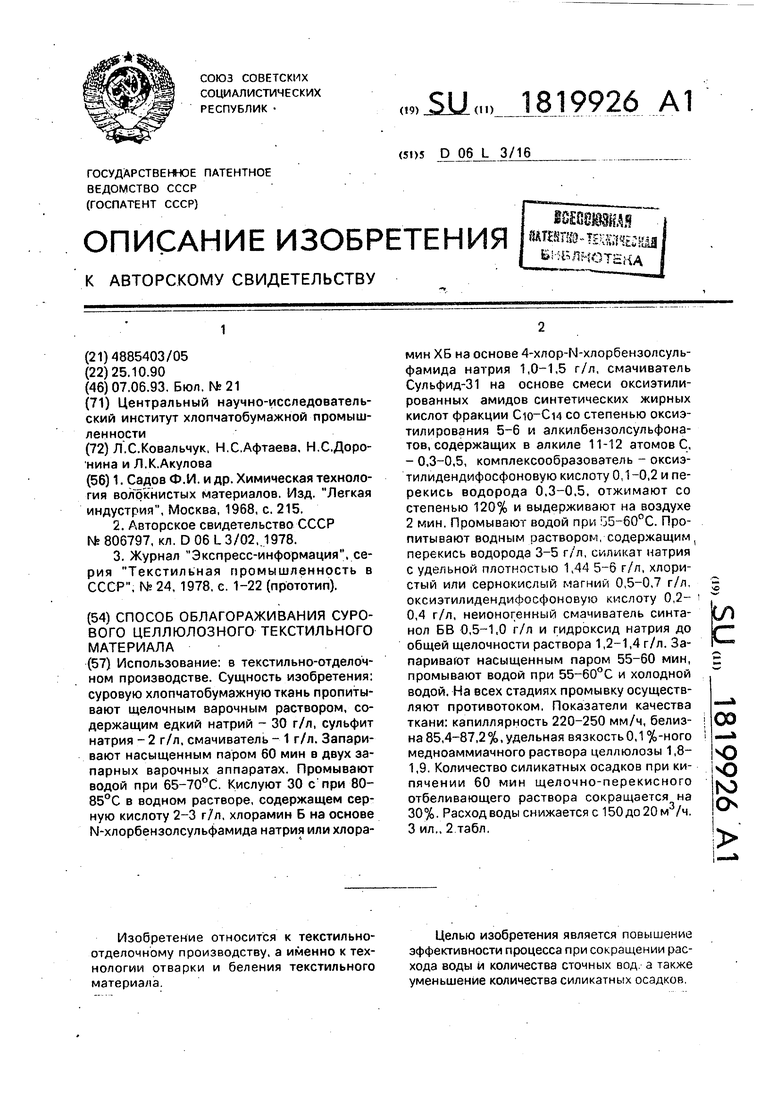

Сравнительные данные представлены в табл. 1.

Из сравнительной табл. 1 видно, что данное изобретение обеспечивает высокие качественные показатели ткани, такие как: белизна, капиллярность, удельная вязкость медноаммиачных растворов отбеленной целлюлозы.

Нижеприведенные примеры показывают влияние смачивателя Синтанола БВ на снижение силикатных осадков, что позволяет использовать повторно промывные воды и противоток при промывке.

Пример 7 (сравнительный). Состав перекисного раствора аналогич- ный прототипу, г/л; . Перекись водорода

100%-ная5,0 Силикат натрия .44 12,0 Синтанол БВ 1,0 0 Едкий натр до общей

щелочности2,5 Пример 8 (сравнительный). Состав по примеру 7, но вместо Синтанола БВ используется Синтанол ДТ-308. 5 П р и м е р 9. Состав перекисного раствора аналогичен заявленному режиму, г/л: Перекись водорода 100%-ная 5,0 Силикат натрия ,44 6,0 0 Синтанол БВ 1,0 Сернокислый магний 0,7 ОЭДФ 0,4 Едкий натр до общей 5 щелочности 1,4

Пример 10 (сравнительный). Состав по примеру 9, но в отсутствие смачивателя Синтанола БВ.

Пример 11 (сравнительный). Состав 0 по примеру 9, но вместо смачивателя Синтанола БВ используется смачиватель Синтанол ДТ-308 - 1 г/л.

Пример 12 (сравнительный). Состав по примеру 9, но вместо смачивателя Син- 5 танола БВ используется смачиватель- Окса- нол ОДМ - 1 г/л.

На фиг. 3 видно, что использование смачивателя Синтанола БВ в составе предложенной композиции перекисной ванны по 0 изобретению способствует снижению силикатных осадков.

4 В нижепредставленных примерах показаны данные по влиянию на качественные показатели отваренных тканей смачивателя 5 Сульфосида-31 в кисловочном растворе и в составе предложенной композиции по сравнению со смачивателем Синтанолом БВ.

Пример 13. Хлопчатобумажную ткань, бязь арт. 142, отваривают и кислуют по заяв- 0 ленному режиму следующим образом:

а) пропитка раствором, содержащим, г/л:

Едкий натр 100%-ный25

Бисульфит натрия2,5

5 Синтанол БВ1,0

б) запаривание в двух ЗВА в течение 120 мин при температуре 100-102°С;

в) одна промывка горячей водой 65°С;

г) кисловка при температуре 85°С раствором состава,г/л:

Серная кислота

100%-ная. 3.0 Хлорамин ХБ 1.5 Сульфосид-31 0.5 ОЭДФ 0,2 Перекись водорода 100%-ная 0,5 д) промывка, контактная сушка. Пример 14 (сравнительный). Хлопчатобумажную ткань, бязь арт. 142. обрабатывают по примеру 13, но из кисловочного раствора был исключен смачиватель Сульфосид-31.

, Пример 15(сравнительный), Хлопчатобумажную ткань, бязь арт. 142, обрабатывают по примеру 13. но в кисловочном растворе вместо смачивателя Сульфосид-31 был использован смачиватель Синтанол БВ в том же количестве - 0,5 г/л.

Пример 16 (сравнительный). Хлопко- полиэфирную ткань Фрегат отваривают и кислуют классическим способом следующим образом:

а) пропитка раствором, содержащим, г/л:

Едкий натр 100%-ный. 45 Сульфит натрия 2,0 Метасиликат натрия 5,0 Сульфосид-31 1,5

б) запаривание в запарном варочном аппарате при температуре 100°С в течение 60 мин;

в) промывка горячей (65°С) и холодной водой;

г) кисловка при 25°С раствором серной кислоты 100%-ной - 4 г/л;

д) промывка, контактная сушка.

Пример 17 (сравнительный). Хлопко- полиэфирную ткань Фрегат обрабатывают по примеру 16, но в отличие от него в составе варочного раствора смачиватель Сульфосид-31 заменяют на смачиватель Синтанол БВ в той же концентрации.

Пример 18 (сравнительный). Хлопко- полиэфирную ткань Фрегат обрабатывают по примеру 16, но в отсутствие смачивателя.

В табл. 2 приведены данные по капиллярности и белизне тканей, обработанных по вышеуказанным примерам.

Из данных примеров 13-15 следует, что использование смачивателя Сульфосида-31 в составе композиции в кисловочном растворе в заявленном способе обеспечивает неожиданный положительный эффект.

Из примеров 16-18 видно, что в процессе отварки Сульфосид-31 менее эффективен, чем, например. Синтанол БВ.

Таким образом, данное изобретение обеспечивает эффективность процесса при

сокращении расхода воды за счет использования противотока, исключения двух промывок холодной водой между стадиями, а также повторного применения отработаи- 5 ной промывной воды и использования кис- ловочных и отбеливающих составов с оптимальными концентрациями. Формула изобретения Способ облагораживания сурового цел- 0 люлозного текстильного материала щелочной варкой с запариванием, кисловкой в водном растворе серной кислоты, щелочно- перекисным отбеливанием в присутствии смачивателя и силиката натрия с удельной 5 плотностью 1,44 с запариванием и противо- точными промежуточной промывкой между стадиями и заключительной промывкой горячей и холодной водой, отличающийся тем, что, с целью повышения эффектив- 0 ности процесса при сокращении расхода воды и количества сточных вод, а также уменьшения количества силикатных осадков, кисловку осуществляют при 80-85°С в растворе, содержащем дополнительно хло- 5 рамин Б на основе N-хлорбензолсульфами- да натрия или хлорамин ХБ на основе 4-хлор-Г -хлорбензолсульфамида натрия, смачиватель - сульфосид 31 на основе смеси оксиэтилированных амидов синтетиче- 0 ских жирных кислот фракции Cio-Ci4 со степенью оксиэтилирования 5-6 и алкил- бензолсульфонатов. содержащих в алкиле 11-12 атомов углерода, комплексообразо- ватель - оксиэтилидендифосфоновую кис- 5 лоту и перекись водорода при следующем соотношении компонентов раствора, г/л; Серная кислота2-3 Указанные хлорамин Б или хлора0минХБ 1,0-1,5 Указанный сульфосид 31 0,3-0,5 Оксиэтилиден- дифосфоновая кис5 лота0,1-0.2 Перекись водорода 0,3-0,5 щелочно-перекисное отбеливание осуществляют в присутствии хлористого или серно- 0 кислого магния в качестве стабилизатора, океиэтилидендифосфоновой кислоты и неи- оногенного смачивателя синтанол БВ, при следующем соотношении компонентов пропитывающего отбеливающего раствора, 5 г/л:

Перекись водорода3-5Силикат натрия с удельной плотностью 1,44 5-6

Хлористый или сернокислый магний Оксиэтилиденди- фосфоновая кислота Синтанол БВ

Гидроокись натрия . 0,5-0.7до общей щелочности 1,2-1,4, 0,2-0,4 а промежуточные промывки после отварки 0,5-1,0 5 и кисловки проводят горячей водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819925A1 |

| Способ подготовки хлопчатобумажной ткани к крашению | 1987 |

|

SU1608272A1 |

| СПОСОБ ПОДГОТОВКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2003 |

|

RU2233923C1 |

| СПОСОБ РАСШЛИХТОВКИ И ОТБЕЛИВАНИЯ ТКАНЕЙ, СОДЕРЖАЩИХ ХЛОПКОВОЕ ВОЛОКНО | 1994 |

|

RU2070243C1 |

| Способ обработки суровых хлопчато-буМАжНыХ ТКАНЕй | 1978 |

|

SU806797A1 |

| Способ облагораживания хлопчатобумажных тканей | 1976 |

|

SU658199A1 |

| СОСТАВ ПАСТЫ ДЛЯ ПЕЧАТИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ КУБОВЫМИ КРАСИТЕЛЯМИ | 2001 |

|

RU2196855C1 |

| СПОСОБ БЕЛЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2042001C1 |

| Способ обработки хлопчатобумажных тканей | 1984 |

|

SU1199845A1 |

| Способ расшлихтовки целлюлозосодержащих тканей,ошлихтованных крахмалом | 1984 |

|

SU1186717A1 |

Использование: в текстильно-отделочном производстве. Сущность изобретения: суровую хлопчатобумажную ткань пропитывают щелочным варочным раствором, содержащим едкий натрий - 30 г/л, сульфит натрия - 2 г/л, смачиватель --1 г/л. Запаривают насыщенным паром 60 мин в двух запарных варочных аппаратах. Промывают водой при 65-70°С. Кислуют 30 с при 80- 85°С в водном растворе, содержащем серную кислоту 2-3 г/л, хлорамин Б на основе N-хлорбензолсульфамида натрия или хлорамин ХБ на основе 4-хлор-Н-хлорбензолсуль- фамида натрия 1,0-1,5 г/л, смачиватель Сульфид-31 на основе смеси оксиэтили- рованных амидов синтетических жирных кислот фракции Сш-См со степенью оксиэ- тилирования 5-6 и алкилбензолсульфона- тов, содержащих в алкиле 11-12 атомов С, - 0,3-0,5, комплексообразователь - оксиэ- тилидендифосфоновую кислоту 0,1-0,2 и перекись водорода 0,3-0,5. отжимают со степенью 120% и выдерживают на воздухе 2 мин. Промывают водой при :55-60°С. Пропитывают водным раствором, содержащим ( перекись водорода 3-5 г/л, силикат натрия с удельной плотностью 1,44 5-6 г/л, хлористый или сернокислый магний 0,5-0,7 г/л, оксиэтилидендифосфоновую кислоту 0,2- 0,4 г/л, неионогенный смачиватель синта- нол БВ 0,5-1,0 г/л и гидроксид натрия до общей щелочности раствора 1,2-1,4 г/л. Запаривают насыщенным паром 55-60 мин, промывают водой при 55-60°С и холодной водой. На всех стадиях промывку осуществляют противотоком, Показатели качества ткани: капиллярность 220-250 мм/ч, белизна 85,4-87,2%, удельная вязкостьО,1%-ного медноаммиачного раствора целлюлозы 1,8- 1,9. Количество силикатных осадков при кипячении 60 мин щелочно-перекисного отбеливающего раствора сокращается на 30%. Расход воды снижается с 150 до 20м3/ч. 3 ил., 2 табл. 00 ю ю to о

Таблица 1

Таблица 2

fcaw

У/,

7/.

Тпащ

т

У/,

Фиг.3

пример

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Садов Ф.И | |||

| и др | |||

| Химическая технология волокнистых материалов | |||

| Изд | |||

| Легкая индустрия, Москва, 1968, с | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки суровых хлопчато-буМАжНыХ ТКАНЕй | 1978 |

|

SU806797A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Журнал Экспресс-информация, серия Текстильная промышленность в СССР, № 24, 1978, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-06-07—Публикация

1990-10-25—Подача