Изобретение относится к химической технологии текстильных материалов, а именно к способам подготовки хлопчатобумажных тканей.

Уровень техники

Как известно, текстильные материалы перед колорированием (крашением, печатанием) и/или заключительной отделкой проходят стадию подготовки, которая заключается в расшлихтовке, отварке и белении. Чаще всего процессы расшлихтовки и отварки совмещены, а весь процесс подготовки осуществляется в два этапа: отварку и беление.

В результате отварки удаляется до 7-12% примесей нецеллюлозного происхождения, сопутствующих целлюлозе (пектиновые, воскообразные вещества, лигнин), нанесенная в процессе изготовления ткани шлихта, а также 1,5-5% механических загрязнений. Отваренный материал приобретает устойчивую капиллярность. В результате беления происходит окончательное удаление и обесцвечивание природных примесей и красящих веществ целлюлозы, а также дополнительное повышение капиллярности.

Для тканей, изготовленных из малозасоренных и незасоренных сортов хлопка, известен способ однованного перекисного беления и щелочной отварки: [Физико-химические основы процессов отделочного производства: Учебник для ВУЗов /Мельников Б.Н., Захарова Т.Д., Кириллова М.Н. - М.: Легкая и пищевая промышленность, 1982, с.96]. Очистка ткани включает пропитку расшлихтованной и промытой ткани раствором, содержащим (г/л): перекись водорода, силикат натрия, едкий натр, смачиватель-эмульгатор, при температуре 90°С и выдерживание ее в емком компенсаторе при температуре около 100°С в течение 60 мин, после чего следует тщательная промывка горячей и холодной водой.

Известен высокоскоростной способ с использованием в качестве катализатора щелочной отварки антрахинона и его сульфопроизводных [Б.Н. Мельников, И.Б. Блиничева, Г.И. Виноградова, В.И. Лебедева. Прогресс текстильной химии. - М.: Легпромбытиздат, 1988, с.71]. Однако существенным недостатком этого способа является его неэкологичность вследствие использования антрахинона.

Известен также способ, который заключается в пропитке суровой хлопчатобумажной ткани раствором, содержащим гидроксид натрия с концентрацией (60-80 г/л), луфиброл KB, смачиватель леофен-У. Затем ткань выдерживают (запаривают) при температуре 100°С в течение 10-20 мин, после чего ее промывают, кислуют. Затем для беления ткань пропитывают белящим раствором, содержащим пероксид водорода, силикат натрия, гидроксид натрия, и хлористый магний, и выдерживают при температуре 100°С в запарном варочном аппарате в течение 10-20 мин [Б.Н. Мельников, И.Б. Блиничева, Г.И. Виноградова, В.И. Лебедева. Прогресс текстильной химии. - М.: Легпромбытиздат, 1988, с.69-70].

Однако при обработке тяжелых хлопчатобумажных тканей с высокой степенью засоренности полностью освободиться от механических примесей этим способом не удается.

Известен также ускоренный способ подготовки хлопчатобумажных тканей при использовании повышенных концентраций едкого натра - 180-250г/л. Ткань очищают путем пропитки ее варочным раствором, содержащим кроме едкого натра препарат "Талка", бисульфит натрия, и последующей выдержки в течение 10-20 мин при температуре 100-102°С. После чего ее промывают в горячей и холодной воде. На второй стадии-белении ткань пропитывают белящим раствором и запаривают 10-20 мин [Б.Н. Мельников, И.Б. Блиничева, Г.И. Виноградова, В.И. Лебедева. Прогресс текстильной химии. - М.: Легпромбытиздат, 1988, с.70].

Эти известные способы подготовки хлопчатобумажных тканей имеют следующие общие недостатки: использование высоких концентраций едкого натра, что ведет к большому расходу химматериалов, и необходимость выдерживания ткани при температурах более 100°С, что ведет к большим энергозатратам.

Кроме того, при крашении ткани в средние и темные тона нет необходимости проводить вторую стадию подготовки - беление. В этом случае можно провести только очистку ткани от шлихты и нецеллюлозных примесей. Однако при этом к капиллярности очищенной ткани предъявляются повышенные требования (т.е. чтобы после очистки ткань имела такие же устойчивые показатели капиллярности, какие можно достигнуть при проведении полного двухстадийного цикла подготовки тканей, состоящего из очистки и беления). А известные способы не позволяют получить высокие (более 140 мм) показатели капиллярности ткани после ее очистки.

Наиболее близким по технической сущности к изобретению является непрерывный щелочно-перекисный способ подготовки хлопчатобумажных тканей на жгутовых линиях АОЖ-2 и ЛЖО-2 [Отделка хлопчатобумажных тканей: Справочник Т1. Технология и ассортимент хлопчатобумажных тканей. Под ред. Мельникова Б.Н. М.: Легпромбытиздат, 1991, с. 102-104], реализуемый в две стадии:

1. Очистка ткани от шлихты и нецеллюлозных примесей осуществляется в несколько операций:

- обработка ткани при температуре 50-60°С в варочном растворе, содержащем, г/л: едкий натр (100%-ный) - 18-28; силикат натрия (d=l,44) - 1,6-2; бисульфит натрия (38%-ный) - 2,5-3; препарат “Талка” - 0,5;

- выдерживание ткани при температуре 100±2°С, в течение 1,5-2 часов в запарном аппарате;

- промывка в горячей (70-80°С) и холодной воде (20-25°С);

- кисловка ткани, которая осуществляется пропиткой раствором серной кислоты (3-6 г/л, t=30-40°C) и промывкой ее холодной водой.

2. Беление также включает несколько операций:

- пропитка ткани в щелочно-перекисном растворе (t=30-40°C), содержащем, г/л: перекись водорода 100% - 2,2-3,5; силикат натрия (d=1,44) - 8,0-15; едкий натр (100%-ный) - 1,5-2,5; смачиватель “Талка” - 0,2-0,5;

- запаривание ткани при температуре 100±2°С, в течение 40-60 мин;

- промывка ткани горячей (60-70°С) и холодной водой;

- отжим и сушка.

В этом способе в качестве смачивателя используется препарат “Талка” [Б.Н. Мельников, И.Б. Блиничева, Г.И. Виноградова, В.И. Лебедева. Прогресс текстильной химии. - М.: Легпромбытиздат, 1988, с. 70]. Этот препарат представляет собой смесь следующих компонентов, %:

Алкилсульфат натрия 15

Гексаметафосфат натрия 6-7

Силикат натрия 4-5

Карбоксиметилцеллюлоза 2-3

Кальцинированная сода 4-5

Смачиватель на основе полиэтиленгликолевых

эфиров моноэтаноламидов синтетических

жирных кислот Остальное

Смачиватель представляет собой неионогенный ПАВ.

Однако способ обладает следующими недостатками:

1. Недостаточно высокие качественные показатели обработанной ткани:

- нельзя получить высокую капиллярность ткани (более 140 мм). А это бывает необходимо для тканей с большой поверхностной плотностью, если они направляются на крашение в средние и темные тона;

- не позволяет равномерно придать капиллярные свойства ткани, что при последующем крашении приводит к неравномерности окраски;

- не позволяет получить белизну более 79-80%;

2. Большие энергозатраты за счет:

- выдерживания ткани в запарном аппарате при очистке при высоких температурах (100±2°С) в течение 1,5-2 часов;

- запаривания ткани в запарном аппарате при белении при высоких температурах (100±2°С) в течение 40-60 мин;

3. Большая длительность проведения всего процесса (до 3 часов) за счет:

- длительного выдерживания ткани при очистке в запарном аппарате до 1,5-2 часов;

- длительного запаривания ткани при белении в течение 40-60 мин.

Таким образом не известен способ подготовки хлопчатобумажных тканей перед их колорированием и/или заключительной отделкой, который позволил бы повысить качественные показатели, снизить энергозатраты и уменьшить длительность процесса.

Сущность изобретения

Изобретательская задача состояла в поиске способа подготовки хлопчатобумажных тканей перед их колорированием и/или заключительной отделкой очисткой ткани от шлихты и нецеллюлозных примесей, включающей обработку ткани в варочном растворе, включающем гидроксид натрия и препарат с неионогенным поверхностно-активным веществом, и последующую выдержку пропитанной ткани при повышенной температуре, и белением, включающим пропитку ткани в щелочно-перекисном растворе со смачивателем и последующее запаривание, который позволил бы повысить качественные показатели обработанной ткани за счет повышения капиллярности и степени белизны, снизить энергозатраты и длительность процесса.

Поставленная задача решена способом подготовки хлопчатобумажных тканей перед их колорированием и/или заключительной отделкой очисткой ткани от шлихты и нецеллюлозных примесей, включающей обработку ткани в варочном растворе, включающем гидроксид натрия и препарат с неионогенным поверхностно-активным веществом, и последующую выдержку пропитанной ткани при повышенной температуре и белением, включающим пропитку ткани в щелочно-перекисном растворе со смачивателем и последующее запаривание, в котором обработку ткани в варочном растворе осуществляют при температуре 40-45°С, в качестве препарата с неионогенным поверхностно-активным веществом используют препарат “Эмкол”, содержащий феноксол БВ 9/10 на основе ацеталя алкилфенилполиоксиэтиленгликоля, метеке на основе солей эфира фосфорной кислоты, карбамид и воду, при его концентрации 0,5-1,5 г/л, выдержку пропитанной ткани осуществляют при температуре 40-50°С в течение 20-30 минут, в качестве смачивателя при белении используют препарат “Эмкол”, при его концентрации 0,3-0,5 г/л, а запаривание осуществляют в течение 20-30 минут.

Изобретение позволяет получить следующие преимущества:

1. Высокие качественные показатели обработанных тканей:

- высокая белизна ткани на уровне 83 -85%

- высокая (более 140 мм), устойчивая и равномерная капиллярность уже после проведения операции очистки ткани, что позволяет успешно проводить крашение в средние и темные тона тканей с различной поверхностной плотностью от легких (70-100 г/м2) до тяжелых (140-180 г/м2). При этом в случае крашения тяжелых тканей можно снизить концентрацию смачивателя и выравнивателя в красильной ванне в 1,5-2 раза, а при крашении легких тканей совсем их не использовать

2. Уменьшение энергозатрат на проведение подготовки тканей за счет:

- выдерживания ткани на стадии очистки при значительно более низких температурах 40-50°С и в течение более короткого времени 30-40 мин;

- снижения времени запаривания ткани при белении с 40-60 мин до 20-30 мин;

- снижения температуры пропитки варочным раствором на стадии очистки с 50-60°С до 40-45°С.

3. Снижение длительности всего процесса за счет:

- сокращения времени выдерживания ткани при очистке в запарном аппарате с 1,5-2 часов до 30-40 мин;

- снижения длительности запаривания ткани при белении с 40-60 мин до 20-30 мин;

К тому же изобретение позволяет снизить потери прочности ткани и расходы химматериалов за счет:

- снижения содержания едкого натра в варочных растворах на стадии очистки с 18 до 10 г/л для легких тканей и с 28 до 18 г/л - для тяжелых;

- отсутствия в составе варочного раствора силиката натрия и бисульфита натрия;

- снижения содержания пероксида водорода в белящих растворах с 3,5 до 2,5 г/л для тяжелых тканей.

Сведения, подтверждающие возможность воспроизведения изобретения

Для реализации заявленного способа используют следующие реагенты: гидроксид натрия; силикат или метасиликат натрия; препарат “Эмкол”, включающий следующие компоненты, г/100 г:

Феноксол БВ 9/10 - ТУ-6-36-70-0-91 20-25

Метекс - ТУ 2484-184-05744685-01 15-25

Карбамид - ГОСТ 2081-92 3-10

Вода 45-57

Состав “Эмкол” готовят следующим образом: в теплой воде растворяют карбамид, добавляют феноксол БВ 9/10. В приготовленное количество метекса постепенно при перемешивании вводят смесь феноксола БВ 9/10 с водным раствором карбамида.

Способ осуществляют в две стадии:

1. Очистка ткани от шлихты и нецеллюлозных примесей осуществляется в несколько операций:

- обработка ткани при температуре 40-45°С в варочном растворе, содержащем, г/л: едкий натр (100%-ный) - 10-18; препарат “Эмкол” - 0,5-1,5;

- выдерживание ткани при температуре 40-50°С, в течение 20-30 мин в запарном аппарате;

- промывка в горячей (70-80°С) и холодной воде (20-25°С);

- кисловка ткани, которая осуществляется пропиткой раствором серной кислоты (3-6 г/л, t=30-40°C) и промывкой ее холодной водой.

2. Беление также включает несколько операций:

- пропитка ткани в щелочно-перекисном растворе (t=30-40°C), содержащем, г/л: перекись водорода 100% - 2,0-2,5; силикат натрия (d=l,44) - 5-7; едкий натр (100%-ный) - 1,5-2,5; препарат “Эмкол” - 0,3-0,5;

- запаривание ткани при температуре 100±2°С, в течение 20-30 мин;

- промывка ткани горячей (60-70°С) и холодной водой;

- отжим и сушка.

Способ может быть эффективно использован для подготовки хлопчатобумажных тканей для последующего их или только колорирования, или только заключительной отделки или колорирования и отделки.

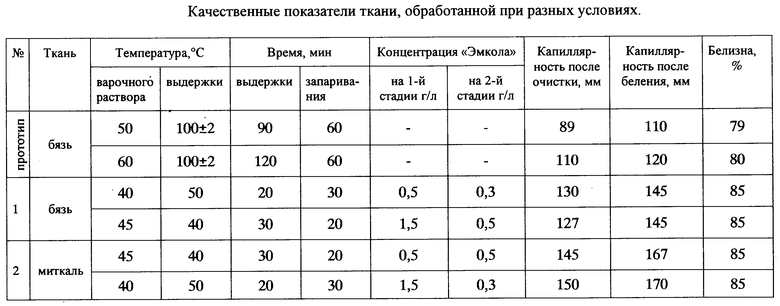

О качестве обработанной ткани судили по капиллярности (ГОСТ 3816-81) и белизне (ГОСТ 18054-72).

Показатели тканей, обработанных по заявленному способу при различных условиях, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЕРМЕНТАТИВНО-ПЕРОКСИДНОГО БЕЛЕНИЯ ЛЬНОСОДЕРЖАЩИХ ТКАНЕЙ | 2008 |

|

RU2372429C1 |

| Способ облагораживания хлопчатобумажных тканей | 1976 |

|

SU658199A1 |

| СПОСОБ ПЕРЕКИСНОГО БЕЛЕНИЯ И ЩЕЛОЧНОЙ ОТВАРКИ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 2005 |

|

RU2295594C1 |

| СПОСОБ ПЕРЕКИСНОГО БЕЛЕНИЯ И ЩЕЛОЧНОЙ ОТВАРКИ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401340C1 |

| Способ обработки суровых хлопчато-буМАжНыХ ТКАНЕй | 1978 |

|

SU806797A1 |

| СПОСОБ МНОГОСТАДИЙНОГО ПЕРОКСИДНОГО БЕЛЕНИЯ ЛЬНОСОДЕРЖАЩИХ ТКАНЕЙ | 2001 |

|

RU2208078C2 |

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819926A1 |

| Способ обработки суровой хлопчатобумажной ткани из крученой пряжи и устройство для его осуществления | 1977 |

|

SU947238A1 |

| СПОСОБ КОЛОРИРОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 2001 |

|

RU2196196C1 |

| Способ крашения хлопчатобумажного материала | 1981 |

|

SU958550A1 |

Изобретение относится к химической технологии волокнистых материалов, а именно к технологии подготовки хлопчатобумажных тканей, предназначенных для дальнейшего колорирования и заключительной отделки. Описывается способ подготовки хлопчатобумажных тканей перед их колорированием и/или заключительной отделкой очисткой ткани от шлихты и нецеллюлозных примесей, включающей обработку ткани в варочном растворе, включающем гидроксид натрия и препарат с неионогенным поверхностно-активным веществом, и последующую выдержку пропитанной ткани при повышенной температуре, и белением, включающим пропитку ткани в щелочно-перекисном растворе со смачивателем и последующее запаривание, причем обработку ткани в варочном растворе осуществляют при 40-45°С, с использованием препарата “Эмкол”, содержащего феноксол БВ 9/10 на основе ацеталя алкилфенилполиоксиэтиленгликоля, метекс на основе солей эфира фосфорной кислоты, карбамид и воду, при его концентрации 0,5-1,5 г/л, выдержку пропитанной ткани осуществляют при 40-50°С 20-30 минут, в качестве смачивателя при белении используют препарат “Эмкол” при его концентрации 0,3-0,5 г/л, а запаривание осуществляют в течение 20-30 минут. Способ позволяет повысить качественные показатели обработанной ткани, снизить энергозатраты и длительность обработки. 1 табл.

Способ подготовки хлопчатобумажных тканей перед их колорированием и/или заключительной отделкой очисткой ткани от шлихты и нецеллюлозных примесей, включающей обработку ткани в варочном растворе, содержащем гидроксид натрия и препарат с неионогенным поверхностно-активным веществом, и последующую выдержку пропитанной ткани при повышенной температуре, и белением, включающим пропитку ткани в щелочно-перекисном растворе со смачивателем и последующее запаривание, отличающийся тем, что обработку ткани в варочном растворе осуществляют при температуре 40-45°С, в качестве препарата с неионогенным поверхностно-активным веществом используют препарат “Эмкол”, содержащий феноксол БВ 9/10 на основе ацеталя алкилфенилполиоксиэтиленгликоля, метекс на основе солей эфира фосфорной кислоты, карбамид и воду, при его концентрации 0,5-1,5 г/л, выдержку пропитанной ткани осуществляют при температуре 40-50°С в течение 20-30 мин, в качестве смачивателя при белении используют вышеуказанный препарат “Эмкол” при его концентрации 0,3-0,5 г/л, а запаривание осуществляют в течение 20-30 мин.

| МЕЛЬНИКОВ Б.Н | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология и ассортимент хлопчатобумажных тканей | |||

| - М.: Легпромбытиздат, 1991, с.102-104.RU 2064024 C1, 20.07.1996.RU 2042001 C1, 20.08.1995. | |||

Авторы

Даты

2004-08-10—Публикация

2003-01-14—Подача