Изобретение относится к производству строительных материалов и может быть использовано при изготовлении теплоизоляционных огнеупорных материалов, применяемых в качестве футеровки металлотракта для транспортировки алюминиевых сплавов.

Цель изобретения повышение длительной прочности материала при контакте с алюминиевым расплавом.

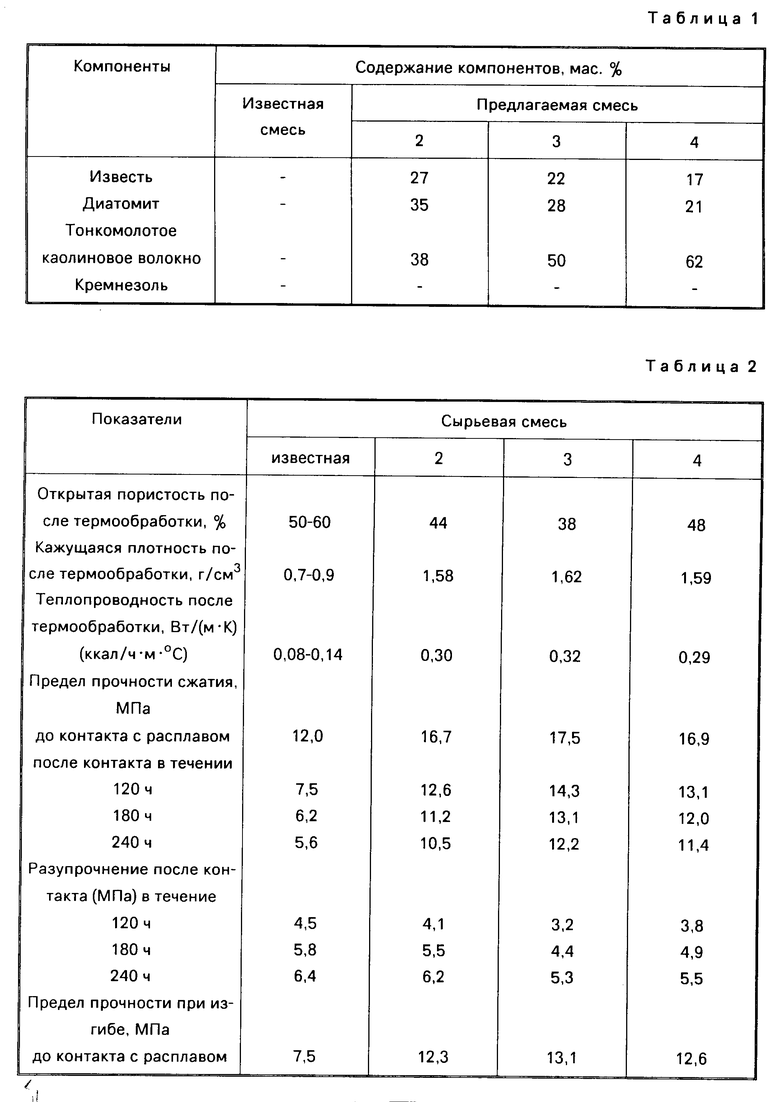

П р и м е р. Было приготовлено несколько составов предлагаемой сырьевой смеси для изготовления теплоизоляционного материала (см. табл.1), которые готовили следующим образом.

Каолиновое волокно марки МКРВ (ГОСТ 23619-79) предварительно подвергли полусухой распушке на бегунах в течение 2 ч (степень помола не менее 75% фракции 0,05-0,10 мм) и отжигу при 800оС в течение 2 ч. Диатомит Ахалцихского месторождения, высушенный до влажности 2% подвергали помолу в вибромельнице до полного прохождения его через сито 009. Затем из него готовили диатомитовое молоко влажностью 100-150% Известь (ГОСТ 9179-77) гасили с большим количеством воды (300-400% от веса извести) при периодическом помешивании раствора в течение 24 ч. Известковое молоко перед применением пропускали через сито с ячейкой 0,15-0,20 мм для удаления посторонних примесей.

В смесителе каолиновое волокно, диатомитовое и известковое волокно, перемешивали в течение 30 мин, после чего приготовленную смесь подавали в форму с перфорированным дном для прессования при одновременном удалении воды. Обезвоживание проводили при давлении 30 кг/см2 в течение 25 мин. Полученные плиты толщиной 50 мм после 3-суточной выдержки на воздухе подвергали термовлажностной обработке в автоклаве по режиму: давление пара в автоклаве 9 атм, подъем давления 4 ч, изотермический прогрев при максимальном давлении 8 ч, температура пара 180оС, снижение давления 4 ч. После автоклавирования плиты подвергали термообработке по режиму: подъем температуры до 120оС 1 ч, выдержка при 120оС 24 ч, подъем до 200оС 1 ч, выдержка при 200оС 4 ч, подъем до 260оС 12 ч, выдержка при 260оС 4 ч, равномерный подъем температуры до 580оС со скоростью 60оС/ч, выдержка при 580оС 5 ч. Общее время термообработки 50 ч. Охлаждение с печью.

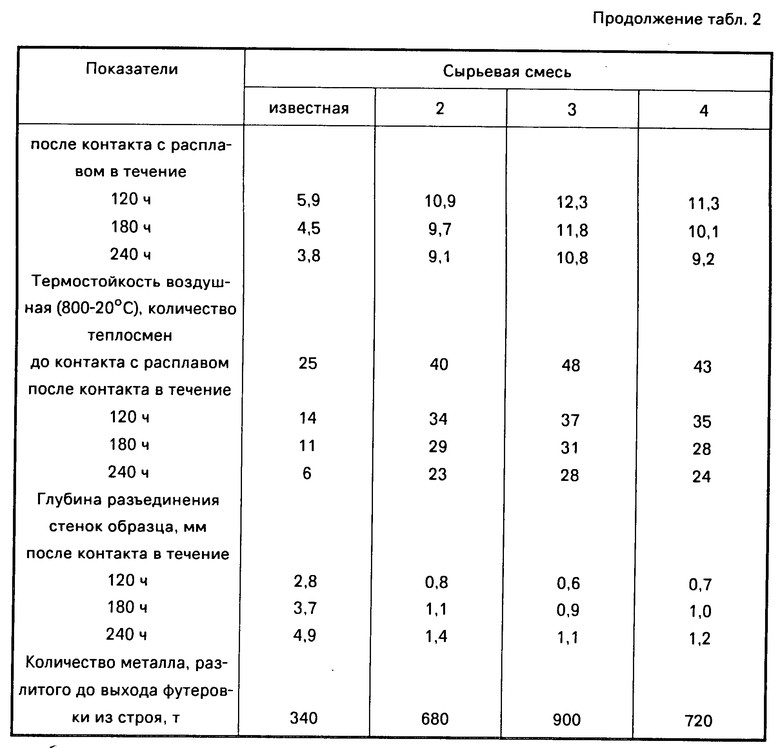

Из высушенных плит изготовили образцы размером 50х50х50 мм для термомеханических испытаний. Испытания проводили для образцов, не контактировавших с расплавом, и для образцов, которые выдерживались в расплавленном алюминии при 720-730оС в течение 120 ч. Полученные результаты представлены в табл.2.

Далее из высушенных плит изготовили втулки с внешним диаметром 50 мм и внутренним 30 мм, которые использовали в качестве футеровки металлотракта при разливке в слитки алюминиевого расплава Д16. В процессе разливки определяли общее количество расплава, которое удалось разлить до выхода футеровки металлотракта из строя вследствие растрескивания втулок. Полученные результаты представлены в табл.2.

Для сопоставления полученных результатов был изготовлен теплоизоляционный материал из известной сырьевой смеси.

Футеровка применяется при разливке алюминиевого расплава сплава Д16, относящегося к системе Al-Cu-Mg. Аналогичное увеличение срока службы футеровки в сравнении с известной было получено при использовании ее для разливки алюминиевых сплавов, сопоставимых со сплавом Д16 по температуре разливки (670-740оС) и химической агрессивности (сплавы систем Al-Mn, Al-Cu, Al-Mg, Al-Cu-Mg, Al-Zn-Mg-Cu и т. д. ): АДО, АМц, АМг2, Д1, Д6, В93. В отношении алюминиеволитиевых расплавов эффективность использования предлагаемой футеровки заметно меньше. Количество металла, разлитого до выхода футеровки из строя, в сравнении с вышеприведенными сплавами уменьшается примерно в 10 раз. Это обусловлено достаточно высокой пористостью футеровки (38-48%) и хорошей смачиваемостью ее алюминиево-литиевым расплавом.

Срок службы футеровки определяется полным разрушением материала (растрескиванием втулок). В этом случае наблюдались протеки расплава к внутренней стенке трубы металлотракта и ее разогрев.

Из представленных результатов (см. табл.1) видно, что теплоизоляционный материал из предлагаемой сырьевой смеси (составы 2-4) обладает рядом преимуществ: меньшие пористость и склонность к химической эрозии. Это способствует заметному уменьшению разупрочнения материала при контакте его с алюминиевым расплавом, что обеспечивает его длительную прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВОЧНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1617872A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2079472C1 |

| ФУТЕРОВКА ЕМКОСТИ ДЛЯ ТРАНСПОРТИРОВКИ И РАЗЛИВКИ ЖИДКОГО АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1998 |

|

RU2139773C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2666657C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| ВОЛОКНИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2613830C1 |

| ОГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2118950C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2547988C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2296173C2 |

| Сырьевая смесь для изготовления жаростойких изделий | 1982 |

|

SU1017693A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении теплоизоляционных огнеупорных материалов, применяемых в качестве футеровки металлотракта для транспортировки алюминиевых расплавов. Для повышения длительной прочности материала при контакте с алюминиевым расплавом сырьевая смесь для изготовления футеровочного теплоизоляционного материала на основе молотого каолинового волокна в качестве связующего содержит известь и диатомит, при следующем соотношении компонентов, мас. известь 12-27, диатомит 21-35, тонкомолотое каолиновое волокно 38 62. При плотности материала 1,58 1,62 г/см3 предел прочности на сжатие до контакта с металлом 16,7 - 17,5 МПа, после 12,6 13,1 МПа, на изгиб соответственно 12,3 13,1 МПа и 10,9 12,3МПа. Глубина разъединия стенок металлопроката 0,6 0,8 мм после контакта в течение 120 ч. 2 табл.

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВОЧНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающая молотое каолиновое волокно и связующее, отличающаяся тем, что, с целью повышения длительной прочности материала при контакте с алюминиевым расплавом, она в качестве связующего содержит известь и диатомит при следующем соотношении компонентов, мас.

Молотое каолиновое волокно 38 62

Известь 17 27

Диатомит 21 35

| Розанова В | |||

| С., Скороходов В | |||

| А., Егоров В | |||

| И | |||

| Волокнистые материалы, стойкие в расплавах цветных металлов | |||

| Тезисы докладов "Применение огнеупорных волокнистых материалов для футеровки промышленных печей", прочитанных на Всесоюзном совещании 15 - 17 ноября 1977 г. |

Авторы

Даты

1995-11-20—Публикация

1989-02-27—Подача