Изобретение относится к области цветной металлургии, в частности, к футеровке огнеупорными материалами емкостей, предназначенных для заливки, транспортирования и разливки расплавов алюминия и сплавов на его основе.

Известна футеровка емкости для транспортировки жидкого алюминия, включающая примыкающий к стальному кожуху емкости теплоизоляционный слой, выполняемый из асбеста, каолиновой ваты и др., теплоизоляционно-буферный слой из шамотной крошки и глинозема и слой, выкладываемый из шамотного кирпича, который контактирует с жидким алюминием (см. Плавка и литье алюминиевых сплавов. Алюминиевые сплавы. Справочное рук-во под ред. Добаткина В.И. -М.: Металлургия, 1970). Обычно слой футеровки, контактирующий с расплавом, выкладывают из шамотного кирпича, содержащего менее 70% Al2O3 и свыше 25% SiO2.

Основной недостаток этой футеровки заключается в быстром "зарастании" емкостей прогрессивно растущим по толщине гарнисажем из оксида алюминия и шпинелей, что является следствием сравнительно неплохого смачивания шамота жидким алюминием и химического взаимодействия последнего с компонентами шамотного кирпича. Результатом этого является снижение вместимости емкости, повышение потерь металла, разрушение шамотного материала и переход в расплав кремния.

Наиболее близкой по технической сущности к заявляемой является футеровка емкости для заливки и разливки жидкого алюминия, включающая теплоизоляционный слой из асбеста, теплоизоляционно-буферный слой из шамотной крошки и глинозема, слой из шамотного кирпича и облицовочный слой, контактирующий с жидким металлом, выполняемый из жароупорных бетонных набивных масс (см. Куликов А. Ф. Применение жаростойкого бетона в печах для плавки алюминиевых сплавов. -Технология легких сплавов, 1993, М, с.31-33).

Основной недостаток футеровки-прототипа заключается в том, что толщина облицовочного слоя из жароупорного бетона значительно меньше суммарной толщины остальных слоев футеровки, что вследствие заметного расхождения коэффициентов линейного и объемного расширения шамотного кирпича и жароупорного бетона приводит к быстрому растрескиванию последнего в процессе эксплуатации. Следствием этого является также затекание жидкого металла в трещины, способствующее формированию гарнисажа, зарастанию емкости и разрушению облицовочного слоя футеровки. В результате этих негативных явлений возрастают потери металла, повышается загрязненность расплава примесями, снижается срок службы емкости. Технической задачей изобретения является снижение потерь металла на окисление и степени загрязнения расплава примесями, повышение срока службы емкости с сохранением ее вместимости за счет уменьшения вплоть до исключения возможности зарастания емкости.

Техническая задача решается тем, что футеровку емкости для транспортировки и разливки жидкого алюминия, выполненную из огнеупорного бетона, выполняют из двух слоев набивной массы с различным содержанием Al2O3, причем толщина внутреннего слоя боковой поверхности емкости составляет 0,85 - 0,95 толщины наружного слоя, контактирующего с жидким металлом, а для донной поверхности это соотношение составляет - 0,75 - 0,85. Кроме того, содержание Al2O3 в бетоне для внутреннего слоя составляет не менее 82%, а для наружного - не менее 94%. Толщина футеровки боковой поверхности емкости составляет 0,09 - 0,11 среднего диаметра (длины среднего сечения) емкости, а толщина футеровки донной части - 0,1 - 0,12 высоты емкости. Между внутренним слоем и емкостью может быть дополнительно помещен слой асбеста или каолиновой ваты.

Выбранные параметры футеровки лимитируются следующими соображениями.

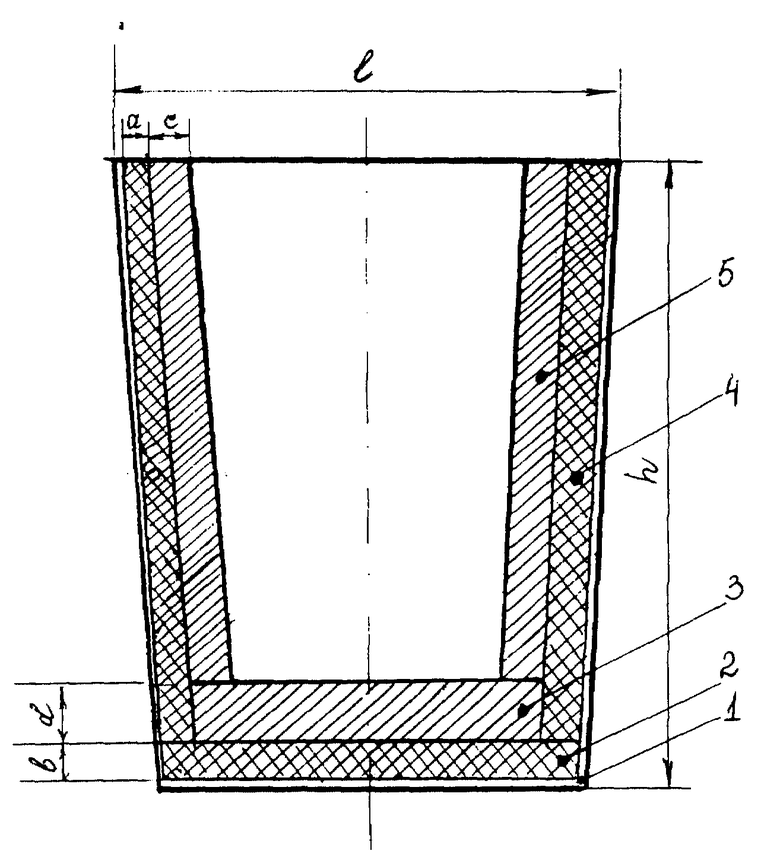

Для удобства принимаем следующие обозначения параметров футеровки:

а - толщина внутреннего слоя боковой поверхности емкости;

b - толщина внутреннего слоя донной поверхности емкости;

c - толщина наружного слоя боковой поверхности емкости;

d- толщина наружного слоя донной поверхности емкости;

h - высота внутренней части емкости (по кожуху);

l - средний диаметр (длина среднего сечения) емкости (по кожуху).

Исследованиями установлено, что при выборе a < 0,85 c и b < 0,75 d, вследствие недостаточной толщины внутреннего теплоизоляционного слоя футеровки, имеет место перегрев стального кожуха емкости, что приводит к искажению его геометрии, потере прочностных свойств и разрушению футеровки. Выполнять футеровку при условии, что a > 0,95 c и b > 0,85 d - экономически нецелесообразно, так как показано, что при соблюдении выбранного соотношения этих параметров рабочая температура стального кожуха не превышает 50oС, что вполне допустимо для материала кожуха, поскольку не приводит к его деформированию и потере механических свойств.

При выборе (a+c) < 0,09 l и (b + d) < 0,l l имеет место как перегрев выше допустимой температуры кожуха емкости с описанными выше негативными последствиями, так и появление отдельных очагов растрескивания футеровки в зоне границы раздела фаз расплав-воздух, а при разливке - на обнажающейся поверхности футеровки. В случае выполнения футеровки, когда (a+c) > 0,11 l и (b + d) > 0,12 l имеет место непроизводительный расход набивных масс бетона, т. к. экспериментально показано, что при соблюдении выбранных пределов этих параметров исключается недопустимый перегрев кожуха и растрескивание футеровки.

Выбор состава набивной массы из жароупорного бетона с различным содержанием Al2O3 для каждого слоя футеровки обосновывается необходимостью обеспечения требуемой величины предела прочности материала на сжатие. В связи с тем, что слой футеровки, контактирующий с металлом, помимо химического и температурного воздействия испытывает силовое (металлостатическое давление) и эрозионные (размывающий эффект) нагрузки, величина предела прочности этого слоя должна быть выше, чем у слоя, выполняющего в основном теплоизоляционные функции.

В слое, контактирующем с расплавом, предел прочности на сжатие должен быть не менее 55 н/мм2, что обеспечивается при содержании Al2O3 в бетоне не менее 94%. В слое бетона, примыкающем к кожуху емкости, предел прочности бетона может быть ниже 55 н/мм2. Во избежание межслойного растрескивания футеровки, что обеспечивается небольшим различием коэффициентов линейного и объемного расширения материала слоев, предел прочности материала этого слоя должен быть не меньше 45 н/мм2, что достигается при содержании Al2O3 не менее 82%.

Изобретение поясняется чертежом, где показан поперечный разрез футеровки емкости, на котором в стальном кожухе 1 размещен примыкающий к донной части кожуха внутренний теплоизоляционный слой 2, на котором размещается наружный облицовочный слой 3, контактирующий с расплавом, а на боковой поверхности емкости расположен примыкающий к кожуху внутренний теплоизоляционный слой 4, на котором размещен наружный облицовочный слой 5, контактирующий с металлом.

Футеровка емкости изготовлена и испытана в промышленных условиях.

Выполнение футеровки емкости - ковша вместимостью 5 т для заливки, транспортировки и разливки алюминиевого расплава набивными массами из жароупорного бетона осуществляли следующим образом. Параметры футеровки: a = 70 мм (a = 0,875 c); h = 1800 мм; b = 80 мм (b = 0,8 d); l = 1700 мм; c = 80 мм; (a+c) = 150 мм [(a+c) = 0,09l]; d = 100 мм, (b+d) = 180 мм [(b+d) = 0,1h] . Вначале заливали слой, примыкающий к кожуху 1 (см.чертеж) ковша в следующем порядке: в первую очередь заливали донную часть (2) с применением вибратора, делали выдержку в естественных условиях в течение суток, после чего ковш клали на бок и сегментами заливали боковую поверхность ковша (4) с использованием глубинного вибратора и вновь делали выдержку в естественных условиях в течение суток. Аналогичным образом заливали контактирующий с расплавом слой донной части (3) и слой боковой поверхности (5).

Перед запуском в работу футеровку ковша разогревали газовой горелкой по следующему режиму:

1. от 0 до 100oC скорость нагрева 20oC/ч;

2. при 100oC выдержка 5 ч;

3. от 100 до 160oC скорость нагрева 20oC/ч;

4. при 160oC выдержка 5 ч;

5. от 160 до 46oC скорость нагрева 30oC/ч;

6. при 460oC выдержка 7 ч;

7. от 460 до 610oC скорость нагрева 30oC/ч;

8. при 610oC выдержка 4 ч;

9. от 610 до 700oC скорость нагрева 30oC/ч;

10. при 700oC выдержка 3 ч.

После разогрева футеровки ковша по указанному режиму в него из печи заливали 5000 кг вторичного сплава АК5М2, после чего его устанавливали на гидроопрокидыватель и осуществляли разливку на конвейере.

Проведенные исследования показали, что при применении заявляемой футеровки ковша потери металла на окисление по абсолютной величине невысоки и хотя несколько возрастают с увеличением числа заливок и разливок, но даже после 150 заливок и разливок не превышают 25 кг на 5000 кг сплава (0,5%). При этом образующаяся пленка оксидов легко снимается при чистке ковша, что позволяет практически сохранить его первоначальную вместимость. Перехода кремния из футеровки в расплав не зафиксировано.

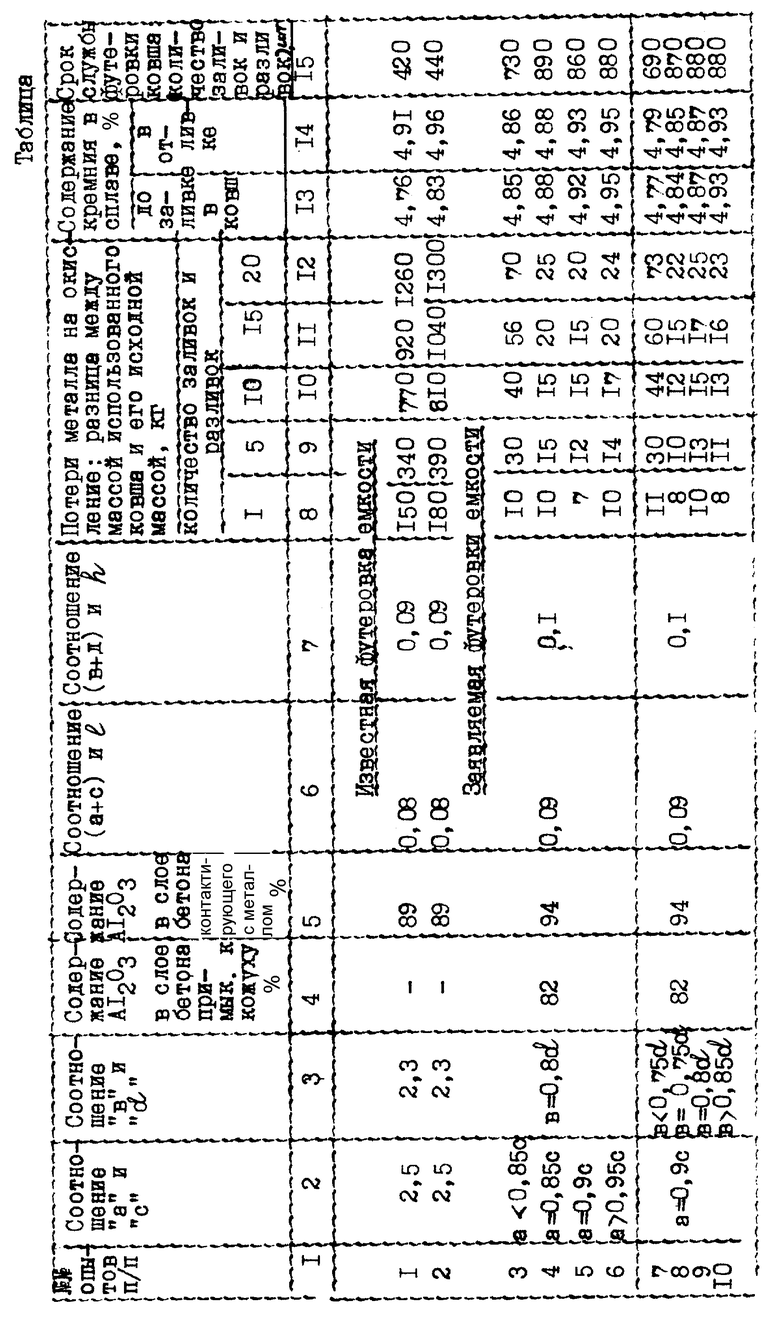

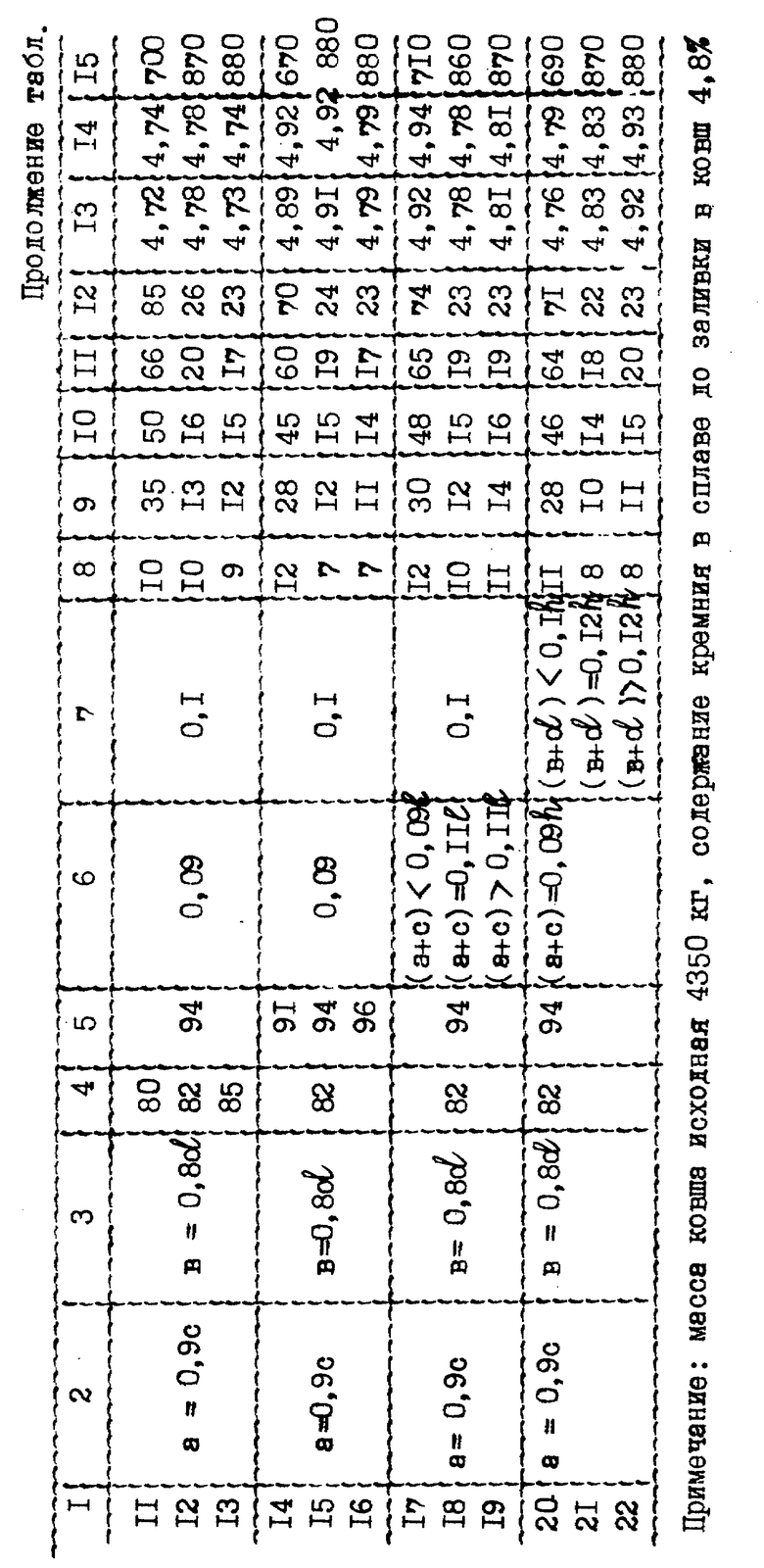

Исследовалась также заявляемая футеровка емкости с запредельными и предельными значениями выбранных параметров. Исследовалась и известная футеровка емкости (прототип). Результаты исследований представлены в таблице. Из данных таблицы следует, что при применении заявляемой футеровки емкости в сравнении с футеровкой по прототипу резко снижаются потери металла на окисление: с ростом числа заливок и разливок расплава они вначале снижаются более чем на порядок, а после 100 заливок и разливок - почти в 60 раз. При этом более чем в два раза возрастает срок службы футеровки емкости при практически неизменной ее вместимости, в то время, как при использовании футеровки по прототипу вместимость емкости снижается почти на 30% после 100 заливок и разливок расплава. Кроме того, при применении футеровки-прототипа имеет место переход кремния в расплав (до 0,15%), что является следствием частичного растрескивания облицовочного слоя футеровки, проникновения расплава к слою шамотного кирпича с высоким содержанием SiO2 и взаимодействия с последним расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ВТОРИЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2122599C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2153022C2 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ РАСПЛАВОВ ОТ МАГНИЯ | 1997 |

|

RU2122597C1 |

| ИЗЛОЖНИЦА ДЛЯ РАЗЛИВКИ КРЕМНИЯ | 1995 |

|

RU2085324C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225578C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 1992 |

|

RU2093493C1 |

| ФУТЕРОВКА ВАННЫ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 2004 |

|

RU2270409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО КОВША ИЗ СУХИХ СПЕКАЕМЫХ МАСС | 1993 |

|

RU2057617C1 |

| КРЫШКА ДЛЯ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1996 |

|

RU2104121C1 |

| ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ | 1996 |

|

RU2112081C1 |

Изобретение относится к области цветной металлургии, в частности к футеровке огнеупорными материалами емкостей, предназначенных для заливки, транспортирования и разливки расплава алюминия и сплавов на его основе. Футеровка емкости для жидкого алюминия и его сплавов состоит из двух слоев набивной массы жароупорного бетона с различным содержанием Аl2O3. Толщина внутреннего слоя боковой поверхности 0,85 - 0,95 толщины наружного слоя, контактирующего с жидким металлом. Для донной части это соотношение составляет 0,75 - 0,85. Содержание Аl2O3 в бетоне внутреннего слоя составляет не менее 82%, а наружного слоя - не менее 94%. Толщина футеровки боковой поверхности емкости составляет 0,09 - 0,11 среднего диаметра емкости, а толщина футеровки донной части - 0,1 - 0,12 высоты емкости. При применении заявляемой футеровки емкости более чем в два раза возрастает срок службы емкости при практической неизменной ее вместимости, резко снижаются потери металла на окисление, не происходит перехода Si в расплав из футеровки. 1 з.п.ф-лы, 1 табл. , 1 ил.

| Куликов А.Ф | |||

| Применение жаростойкого бетона в печах для плавки алюминиевых сплавов, - Технология легких сплавов, 1993, N 1, с.31-33 | |||

| Симонов Н.Н., Ларионов А.А | |||

| и др | |||

| Испытание безотходной технологии футеровки разливочных ковшей | |||

| - Металлург, 1982, N 5, с.23-24 | |||

| 0 |

|

SU152849A1 | |

| Огнеупоры | |||

| Технология строительства и ремонта печей | |||

| Перевод с японского | |||

| - М.: Металлургия, 1980, с.171-174 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОН И СТЕПЕНЕЙ НЕГАБАРИТНОСТИ ГРУЗОВ НА ОТКРЫТОМ ПОДВИЖНОМ СОСТАВЕ С ПОМОЩЬЮ ТЕЛЕВИЗИОННЫХ ИЗОБРАЖЕНИЙ | 2008 |

|

RU2355595C1 |

| Футеровка ковша для разливки кремнистых ферросплавов | 1989 |

|

SU1668032A1 |

| US 4149705 A, 17.04.79. | |||

Авторы

Даты

1999-10-20—Публикация

1998-04-30—Подача