Изобретение относится к производству спортивных снарядов, в частности к изготовлению дисков-разновесов гантелей .переменной массы.

Известен способ производства гантелей литьем расплавленного металла, в том числе литьем под давлением.

Этим способам присущи все недостатки литейных металлургических производств: трудоемкость, многооперационность, энергоемкость, низкая автоматизация. С целью улучшения потребительских свойств литых дисков их покрывают слоем резины по технологии прессования. Однако это увеличивает стоимость изделия.

В настоящее время применяют способ изготовления дисков-разновесов из порошка железа по методу порошковой металлургии. Этот метод включает следующие операции. Сначала подготавливают шихту, производя рассев, ввод пластификатора, например стеарата цинка и др. Затем шихту прессуют в диски при удельном давлении 5-7; т/см2. Прессованные диски спекают в . восстановительной среде, например в среде водорода при температуре 1150°С в течение 10 ч. При спекании происходит удаление пластификатора и формирование прочной, пористой структуры. Затем производят горячую штамповку пористой заготовки при 1050°С. Время штамповки 0.5 мин, давление 5 т/см2. После чего производят финишные операции, например снятие облоя, окалины и др. В заключение осуществляют обезжиривание, покраску, сушку изделий.

Недостатками этого способа являются большая длительность процесса, энергоемкость, многооперационность, наличие сложной операции спекания, предусматривающей высокую температуру и наличие восстановительной среды, наличие высокотемпературной горячей штамповки. Кроме того, при механических повреждениях или стирании лакокрасочного покрытия может возникать коррозия дисков в процессе их эксплуатации.

Целью изобретения является снижение себестоимости и трудоемкости изготовления дисков-разновесов и повышение их качества, а также возможность утилизации отходов металлообрабатывающих производств.

сл С

««а 1

ГО

to

СП hO

Указанная цель достигается тем, что согласно способу производства дисков-разновесов, заключающемуся в прессовании дисков из металлических порошков, после прессования их покрывают слоем жидкого эластомера толщиной 2-5 мм с последующим отверждением, причем перед покрытием эластомером диски предварительно нагревают до температуры,-на 10-15°С превышающей температуру отверждения.

С целью утилизации отходов металлообрабатывающих производств, в качестве металлического порошка используют измельченную чугунную стружку с размером частиц 0,1-2 мм, а в качестве эластомера - жидкий полиуретановый каучук с объемной усадкой 1-2% и твердостью 60-70 усл.ед. по Шору А.

Предлагаемый способ отличается тем, что изготовление дисков-разновесов включает всего три операции: подготовка метал- лического порошка, прессование дисков-разновесов и покрытие дисков-разновесов слоем жидкого эластомера. Отсутствуют операции спекания, горячей штамповки, трудоемкие финишные операции, такие как снятие облоя,окалины и т.п., операции покраски, сушки. Все эти операции заменены одной - покрытием слоем жидкого эластомера, которая обеспечивает и необходимую прочность и качество изделий. Снижается трудоемкость, себестоимость изготовления дисков-разновесов, повышается их качество.

Способ изготовления дисков-разновесов гантелей состоит в следующем.

Сначала осуществляют подготовку металлического порошка или отходов металлообрабатывающего производства, в частности чугунной стружки. Производят размол в шаровой мельнице типа МШК-50, затем просеивают через сито, выделяя необходимый гранулометрический состав 0,1- 2 мм. Данный размер частиц найден экспериментальным путем. При больших размерах частиц при прессовании не удается получить качественных изделий, получается большая пористость. Для того, чтобы получить частицы меньших размеров, необходимо дополнительное измельчение и, соответственно, дополнительные энергетические затраты.

Затем подготовленный порошок прессуют в диски на гидравлическом прессе при давлении 5 т/см2. Прессованные заготовки, собранные в кассеты, поступают на стадию покрытия слоем жидкого эластомера. В качестве эластомера используют, например, жидкий полиуретановый каучук типа СКУ-Д, который является двухкомпонентной системой холодного отверждения с объемной усадкой 1-2% и твердостью по Шору А 60- 70 усл.ед. За счет усадки 1-2% улучшается адгезия каучука к поверхности заготовки.

При твердости каучука меньше 60 усл.ед. его прочность оказывается недостаточной; больше 70 усл.ед. механические воздействия не демпфируются, импульс передается на прессованный диск, что может привести

0 к его разрушению.

Покрытие слоем эластомера происходит следующим образом. Компоненты полиуретана перемешивают совместно с красителями, затем заливают в кассеты с

5 установленными в них прессовальными дисками. Кассеты с дисками предварительно разогревают в термошкафу до температуры 35-40°С, что превышает температуру отверждения на 10-15°С. В результате нагрева0 ния до более высокой температуры, чем температура отверждения, происходит частичная дегазация пор заготовки, что позволяет избежать вакуумирования и повышает качество изделий.

5 Толщина слоя полиуретанового покрытия 2-5 мм. Это обусловлено следующими причинами. Слой эластомера на диске толщиной менее 2 мм не демпфирует механических воздействий, что может привести к

0 разрушению прессованного диска. Увеличение толщины слоя более 5 мм приведет к снижению удельного веса диска и увеличению расхода дорогостоящего эластомера. Далее кассеты поступают на отверждение,

5 которое проводится при комнатной температуре в течение 1 ч. Отвержденные изделия распрессовывают и контролируют их качество.

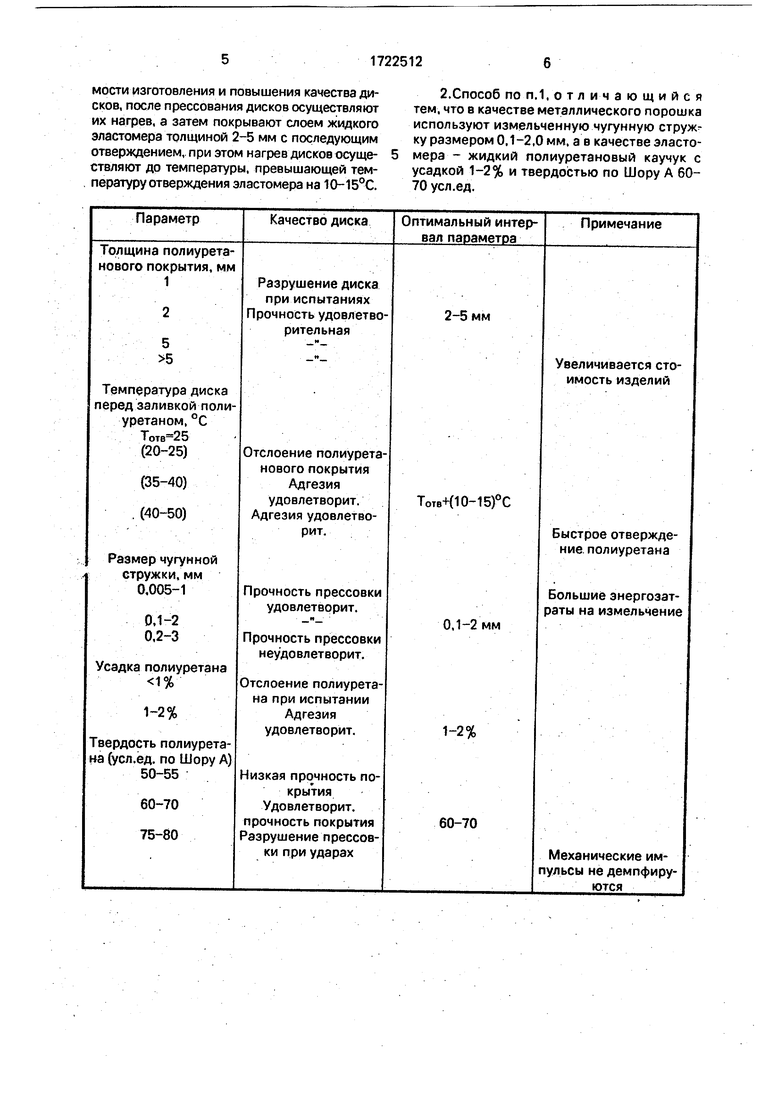

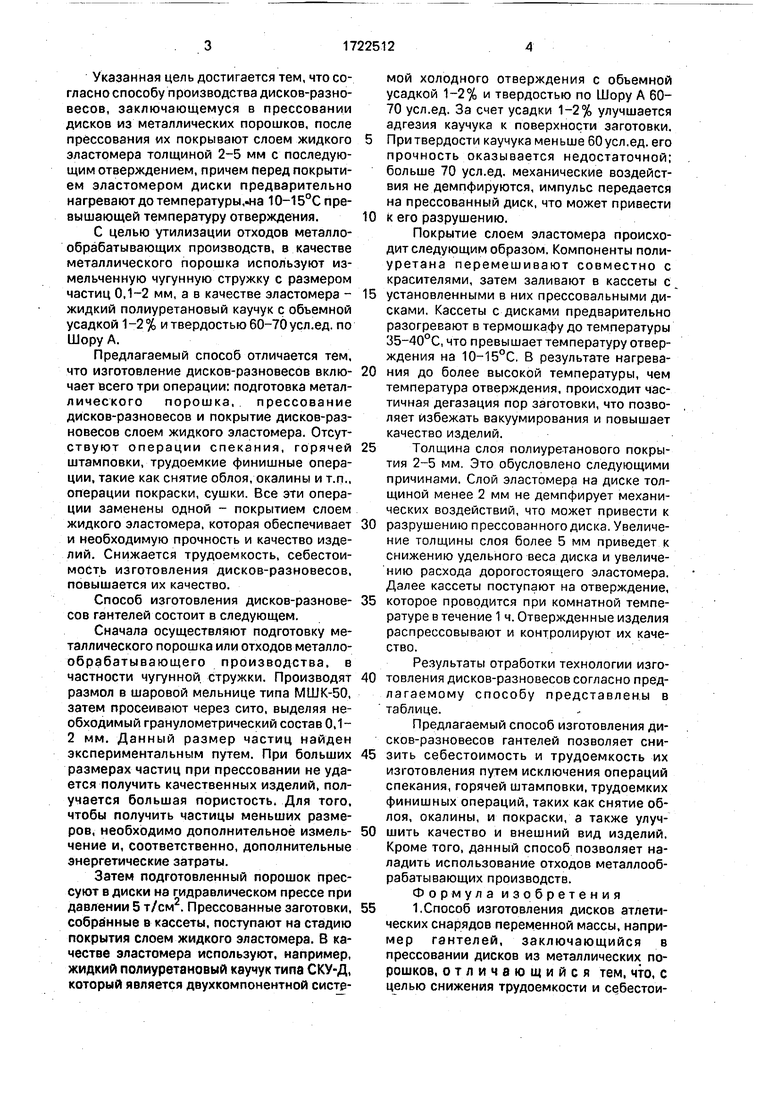

Результаты отработки технологии изго0 товления дисков-разновесов согласно пред- лагаемому способу представлены в таблице.

Предлагаемый способ изготовления дисков-разновесов гантелей позволяет сни5 зить себестоимость и трудоемкость их изготовления путем исключения операций спекания, горячей штамповки, трудоемких финишных операций, таких как снятие облоя, окалины, и покраски, а также улуч0 шить качество и внешний вид изделий. Кроме того, данный способ позволяет наладить использование отходов металлообрабатывающих производств.

Формула изобретения

5 1,Способ изготовления дисков атлетических снарядов переменной массы, напри- мер гантелей, заключающийся в прессовании дисков из металлических порошков, отличающийся тем, что, с целью снижения трудоемкости и себестоимости изготовления и повышения качества дисков, после прессования дисков осуществляют их нагрев, а затем покрывают слоем жидкого эластомера толщиной 2-5 мм с последующим отверждением, при этом нагрев дисков осуществляют до температуры, превышающей температуру отверждения эластомера на 10-15°С.

2.Способ по п.1, о т л и ч а ю щ и и с я тем, что в качестве металлического порошка используют измельченную чугунную стружку размером 0.1-2,0 мм. а в качестве эластомера - жидкий полиуретановый каучук с усадкой 1-2% и твердостью по Шору А 60- 70усл.ед.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИУРЕТАНОВЫХ ОТХОДОВ | 1994 |

|

RU2069675C1 |

| ПОЛИУРЕТАНОВАЯ, НАПОЛНЕННАЯ РЕЗИНОВОЙ КРОШКОЙ, КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НИЗКОМОДУЛЬНЫХ МАСЛОБЕНЗОСТОЙКИХ ЭЛАСТОМЕРОВ | 1999 |

|

RU2165944C2 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА (НКТ) С ВНУТРЕННИМ ПОКРЫТИЕМ, ИСКЛЮЧАЮЩИМ ОТЛОЖЕНИЯ, И СПОСОБ ЕГО НАНЕСЕНИЯ | 2007 |

|

RU2362942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИУРЕТАНОВ | 2001 |

|

RU2199551C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МЯГКИХ ПОЛИУРЕТАНОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2275400C1 |

| ПРЕССОВАННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ПОЛИУРЕТАНОВЫЙ ЭЛАСТОМЕР И КАУЧУК, СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2297327C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2155781C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НИЗКОМОДУЛЬНЫХ ЭЛАСТОМЕРОВ | 1998 |

|

RU2159256C2 |

| ШТАМП И СПОСОБ ШТАМПОВАНИЯ БРУСКОВ МОЮЩЕГО СРЕДСТВА | 1998 |

|

RU2203313C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ И СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471839C2 |

Изобретение относится к способу изготовления дисков атлетических снарядов переменной массы, например гантелей, и позволяет повысить качество дисков посредством покрытия их слоем жидкого эластомера. 1 з.п.ф-лы, 1 табл.

Параметр

Качество диска

олщина полиуретаового покрытия, мм

1

5 5

Температура диска еред заливкой полиуретаном, (20-25)

°С

(35-40) . (40-50)

Разрушение диска при испытаниях Прочность удовлетворительная

Отслоение полиурета- нового покрытия

Адгезия удовлетворит. Адгезия удовлетворит.

Размер чугунной

стружки, мм

0,005-1

0,1-2 0,2-3

садка полиуретана 1%

1-2%

вердость полиуретаа (усл.ед. по Шору А) 50-55

60-70 75-80

Прочность прессовки удовлетворит.

Прочность прессовки неу довлетворит.

Отслоение полиуретана при испытании

Адгезия удовлетворит.

Низкая прочность покрытия

Удовлетворит, прочность покрытия Разрушение прессовки при ударах

Оптимальный интер- вал параметра

Примечание

2-5 мм

Увеличивается стоимость изделий

Тотв+(Ю-15)°С

Быстрое отверждение, полиуретана

0,1-2 мм

Большие энергозатраты на измельчение

1-2%

60-70

Механические импульсы не демпфируются

Авторы

Даты

1992-03-30—Публикация

1990-05-30—Подача