Изобретение относится к устройствам для перемешивания, гомогенизации и диспергирования суспензий, виброперемешивания при завалке стальных изделий и может быть использовано в машиностроительной, химической, нефтеперерабатывающей, пищевой и других отраслях промышленности.

Известен роторно-пульсационный аппарат для перемешивания, содержащий статор с пазами, наклоненными под отрицательным углом к оси аппарата, и ротор с пазами, наклоненными под положительным углом или наоборот.

Наиболее близким к предлагаемому является гидродинамический излучатель, содержащий равное количество концент- рично расположенных с одинаковым зазором чередующихся цилиндров ротора и статора с равным количеством одинаковых прорезей, выполненных в поперечном сечении с наклоном в противоположные стороны под углом а - atcrg 2nb+()d образованным пересечением плоскости . сим1 /грии прорези с радиальной плоскостью на середине расстояния между наружным и внутренним цилиндрами, где а - ширина прорезей в цилиндрах; Ь - толщина стенки цилиндров; d - зазор между цилиндрами; п - число цилиндров в роторе или статоре.

Однако данным излучателем нельзя качественно диспергировать и перемешивать различные жидкие и вязкие вещества в большом объеме, так как радиальное направление колеблющихся (вибрирующих) потоков не обеспечивает циркуляцию веществ из различных застойных зон обраба- тываемого объема в зону обработки излучателя.

Кроме того, при использовании данного излучателя для создания вибрирующих масляных потоков для интенсификации охлаждения при закалке стальных изделий улучшение качества закалки наблюдается в изделиях, расположенных в ближних зонах от прорезей статора, так как колебания генерируемого излучения (порядка 3-6 кГц) затухают в масле уже на расстоянии 200- 300 мм и распространяются только в ради- альном направлении от излучателя. Использование излучателя с низкой частотой для этих целей (порядка 150-160 Гц) не обеспечивает высокодисперсного измельчения, что также снижает интенсивность ох- лаждения и, как следствие, качество закалки.

Целью изобретения является повышение эффективности процесса за счет одновременном генерации высокочастотных и низкочастотных колебаний под углами а к радиальным направлениям.

Повышение эффективности процессов

при использовании предлагаемого излучателя достигается за счет создания вибрирующих с низкой частотой заданного количества потоков, распространяющихся под заданным углом к радиальному направпению, что создает в обрабатываемом объеме непрерывно меняющиеся во всех направлениях вибрирующие потоки, распространяющиеся на большие расстояния. Этим исключается образование застойных

зон, что интенсифицирует перемешивание, гомогенизацию и диспергирование суспензий, а также процессы теплоотвода при закалке стальных изделий за счет равномерного и более интенсивного теплоотвода со всех поверхностей изделий,

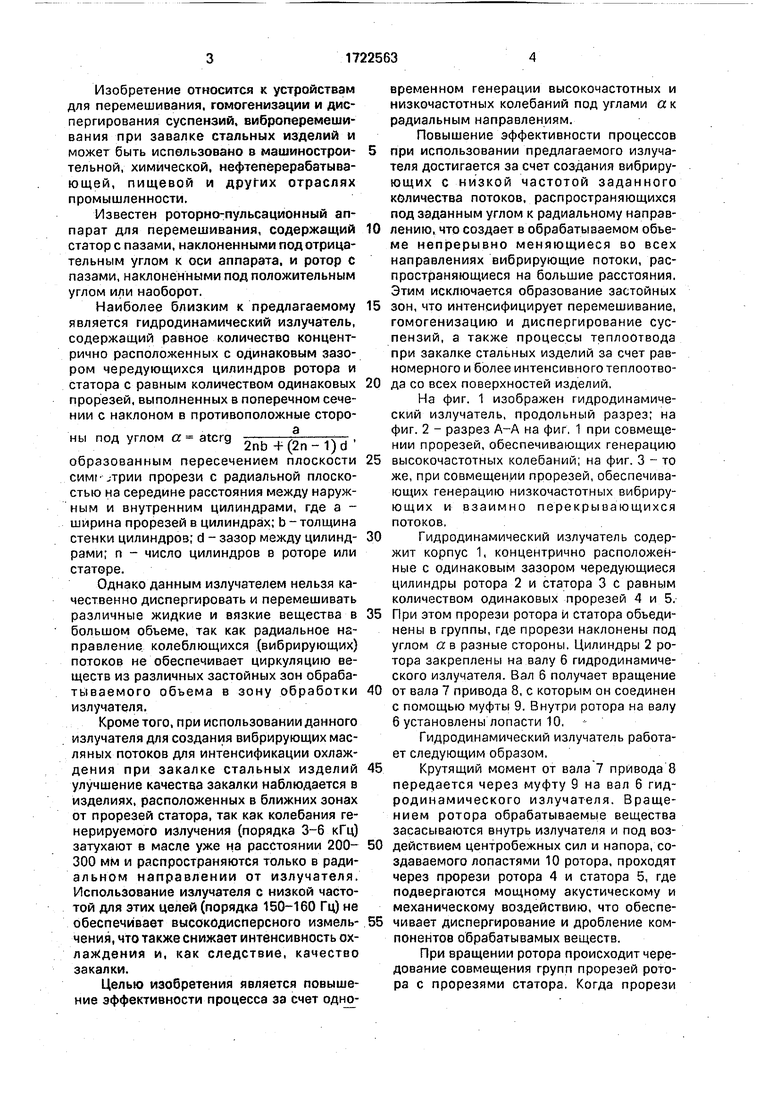

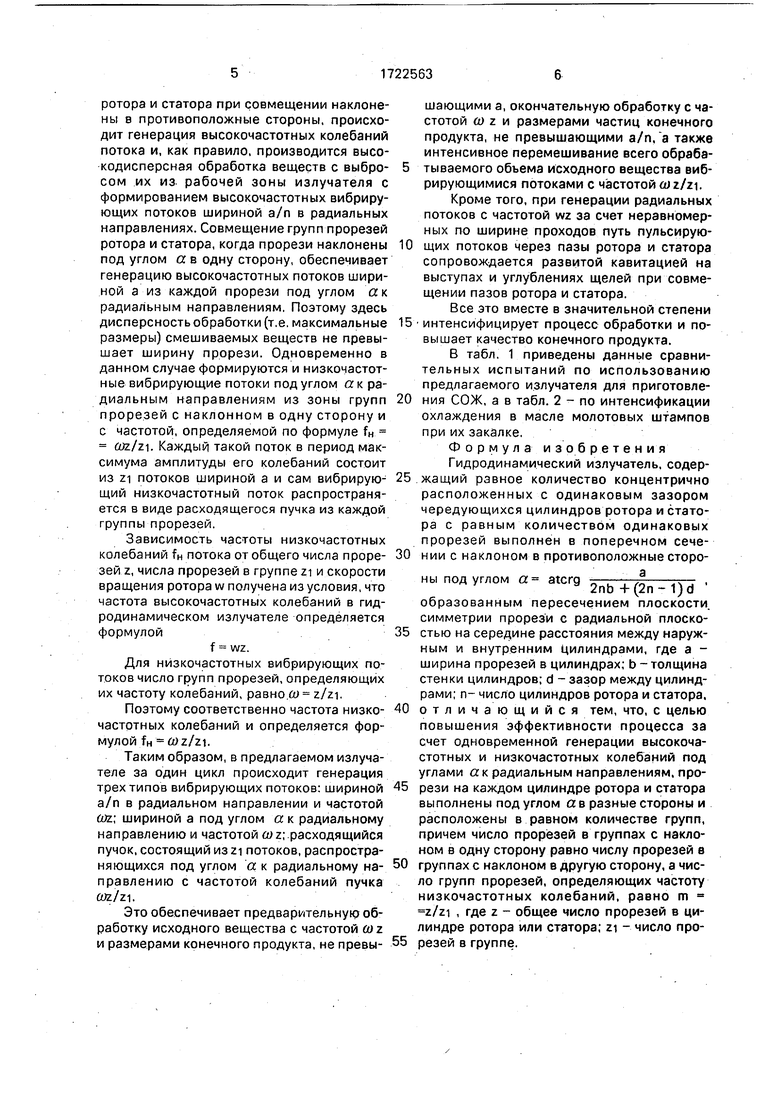

На фиг. 1 изображен гидродинамический излучатель, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1 при совмещении прорезей, обеспечивающих генерацию

высокочастотных колебаний; на фиг. 3 - то же, при совмещении прорезей, обеспечивающих генерацию низкочастотных вибрирующих и взаимно перекрывающихся потоков.

Гидродинамический излучатель содержит корпус 1, концентрично расположенные с одинаковым зазором чередующиеся цилиндры ротора 2 и статора 3 с равным количеством одинаковых прорезей 4 и 5.

При этом прорези ротора и статора объединены в группы, где прорези наклонены под углом а в разные стороны. Цилиндры 2 ротора закреплены на валу 6 гидродинамического излучателя. Вал 6 получает вращение

от вала 7 привода 8, с которым он соединен с помощью муфты 9. Внутри ротора на валу 6 установлены лопасти 10,

Гидродинамический излучатель работает следующим образом,

Крутящий момент от вала 7 привода 8 передается через муфту 9 на вал 6 гидродинамического излучателя. Вращением ротора обрабатываемые вещества засасываются внутрь излучателя и под воздействием центробежных сил и напора/создаваемого лопастями 10 ротора, проходят через прорези ротора 4 и статора 5, где подвергаются мощному акустическому и механическому воздействию, что обеспечивает диспергирование и дробление компонентов обрабатывамых веществ.

При вращении ротора происходит чередование совмещения групп прорезей ротора с прорезями статора. Когда прорези

ротора и статора при совмещении наклонены в противоположные стороны, происходит генерация высокочастотных колебаний потока и, как правило, производится высокодисперсная обработка веществ с выбро- сом их из рабочей зоны излучателя с формированием высокочастотных вибрирующих потоков шириной а/n в радиальных направлениях. Совмещение групп прорезей ротора и статора, когда прорези наклонены под углом а в одну сторону, обеспечивает генерацию высокочастотных потоков шириной а из каждой прорези под углом ак радиальным направлениям. Поэтому здесь дисперсность обработки (т.е. максимальные размеры) смешиваемых веществ не превышает ширину прорези. Одновременно в данном случае формируются и низкочастотные вибрирующие потоки под углом а к радиальным направлениям из зоны групп прорезей с наклонном в одну сторону и с частотой, определяемой по формуле fH. ftfc/zi. Каждый такой поток в период максимума амплитуды его колебаний состоит из zi потоков шириной а и сам вибрирую щий низкочастотный поток распространяется в виде расходящегося пучка из каждой группы прорезей.

Зависимость частоты низкочастотных колебаний fH потока от общего числа проре- зей z, числа прорезей в группе zi и скорости вращения ротора w получена из условия, что частота высокочастотных колебаний в гидродинамическом излучателе определяется формулой

f WZ.

Для низкочастотных вибрирующих потоков число групп прорезей, определяющих их частоту колебаний, равно.о Z/ZL

Поэтому соответственно частота низко- частотных колебаний и определяется формулой fH-ft Z/Z1.

Таким образом, в предлагаемом излучателе за один цикл происходит генерация трех типов вибрирующих потоков: шириной а/n в радиальном направлении и частотой u)z; шириной а под углом а к радиальному направлению и частотой шг расходящийся пучок, состоящий из zi потоков, распространяющихся под углом а к радиальному на- правлению с частотой колебаний пучка

WZ/Z1.

Это обеспечивает предварительную обработку исходного вещества с частотой шг

-

и размерами конечного продукта, не превы

510 15 2025 30 35

404550

55

шающими а, окончательную обработку с частотой со z и размерами частиц конечного продукта, не превышающими а/n, а также интенсивное перемешивание всего обрабатываемого объема исходного вещества виб- рирующимися потоками с частотой о) Z/ZL

Кроме того, при генерации радиальных потоков с частотой wz за счет неравномерных по ширине проходов путь пульсирующих потоков через пазы ротора и статора сопровождается развитой кавитацией на выступах и углублениях щелей при совмещении пазов ротора и статора.

Все это вместе в значительной степени интенсифицирует процесс обработки и повышает качество конечного продукта.

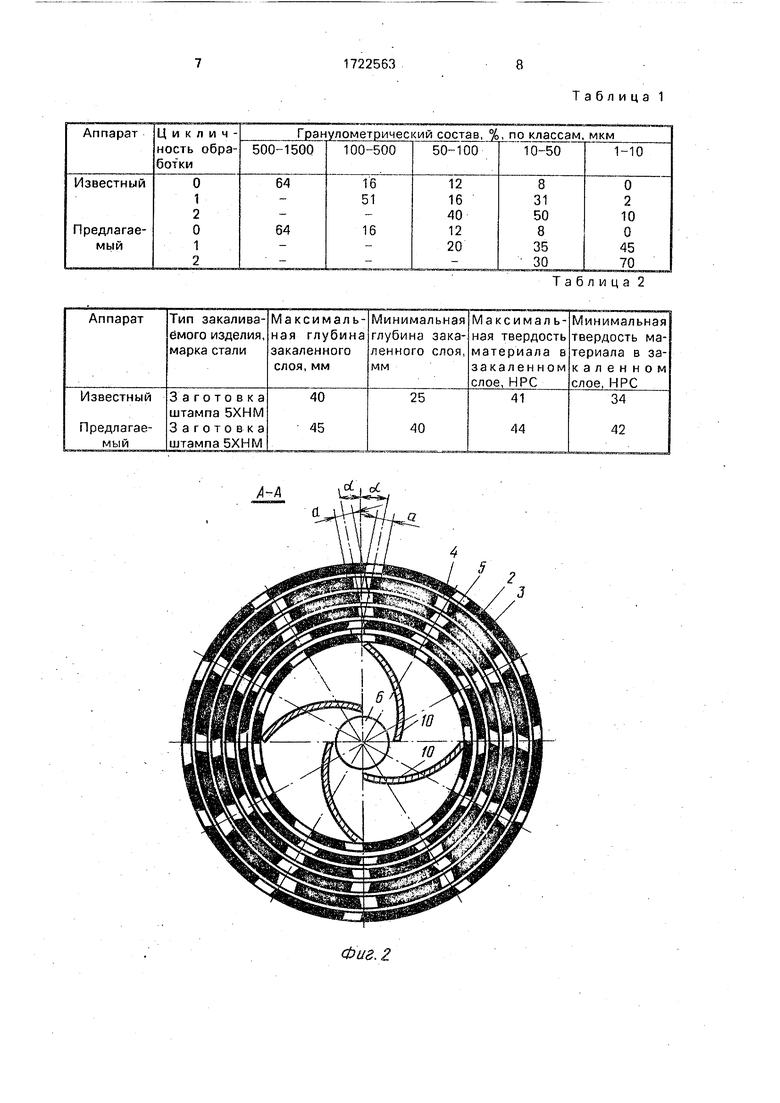

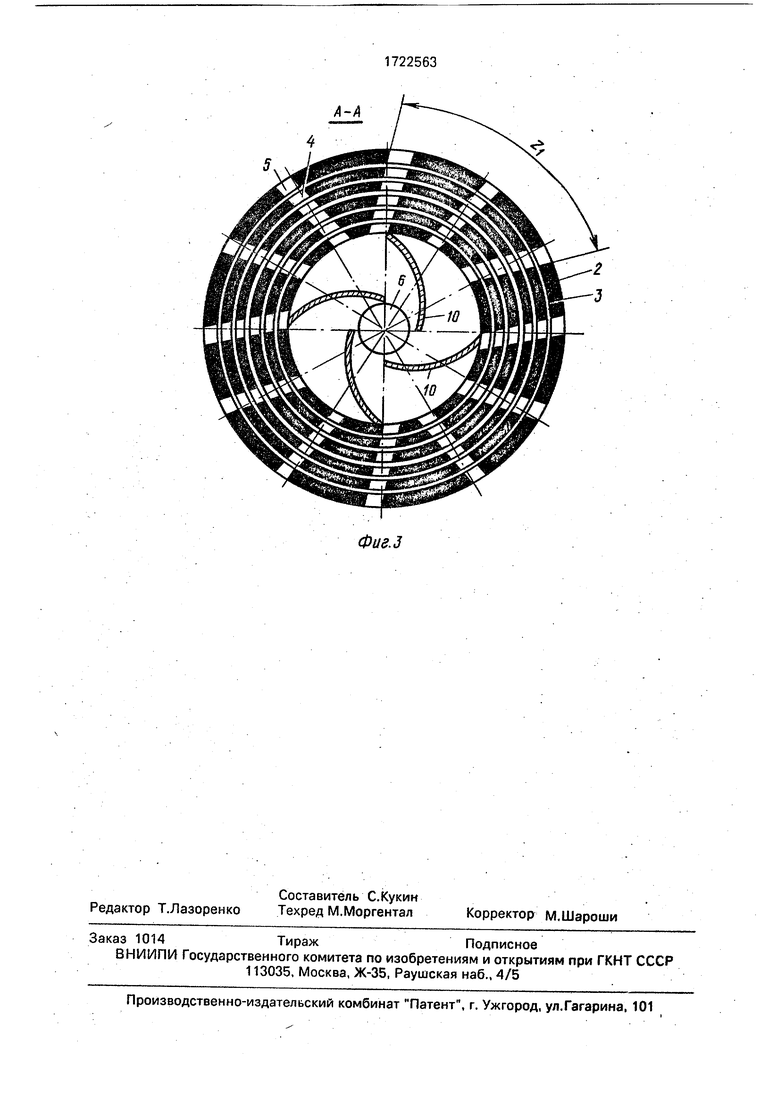

В табл. 1 приведены данные сравнительных испытаний по использованию предлагаемого излучателя для приготовления СОЖ, а в табл. 2 - по интенсификации охлаждения в масле молотовых штампов при их закалке,

Формула изобретения

Гидродинамический излучатель, содержащий равное количество концентрично расположенных с одинаковым зазором чередующихся цилиндров ротора и статора с равным количеством одинаковых прорезей выполнен в поперечном сечении с наклоном в противоположные стороны под углом a- atcrg 2nb+(n.1)d образованным пересечением плоскости. симметрии прорези с радиальной плоскостью на середине расстояния между наружным и внутренним цилиндрами, где а - ширина прорезей в цилиндрах; b - толщина стенки цилиндров; d - зазор между цилиндрами; п- число цилиндров ротора и статора, отличающийся тем, что, с целью повышения эффективности процесса за счет одновременной генерации высокочастотных и низкочастотных колебаний под углами а к радиальным направлениям, прорези на каждом цилиндре ротора и статора выполнены под углом а в разные стороны и расположены в равном количестве групп, причем число прорезей в группах с наклоном в одну сторону равно числу прорезей в группах с наклоном в другую сторону, а число групп прорезей, определяющих частоту низкочастотных колебаний, равно m z/zi , где z - общее число прорезей в цилиндре ротора или статора; zi - число прорезей в группе.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидродинамический излучатель | 1990 |

|

SU1754195A1 |

| Гидродинамический излучатель | 1984 |

|

SU1219125A1 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей | 1989 |

|

SU1698041A1 |

| АКУСТИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1998 |

|

RU2149713C1 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей и инструмент для его осуществления | 1990 |

|

SU1792822A1 |

| ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР АКУСТИЧЕСКИХ КОЛЕБАНИЙ УЛЬТРАЗВУКОВОГО ДИАПАЗОНА И СПОСОБ СОЗДАНИЯ АКУСТИЧЕСКИХ КОЛЕБАНИЙ УЛЬТРАЗВУКОВОГО ДИАПАЗОНА | 2006 |

|

RU2325959C2 |

| РОТОРНЫЙ АППАРАТ | 1998 |

|

RU2155634C2 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2007 |

|

RU2333804C1 |

| Инструмент для ультразвуковой обработки вращающихся деталей | 1990 |

|

SU1712134A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2008 |

|

RU2375465C1 |

Изобретение относится к гидродинамическим излучателям и позволяет повысить эффективность процессов диспергирования и перемешивания. Гидродинамический излучатель содержит равное количество кон2 центрично расположенных с одинаковым зазором чередующихся цилиндров, ротора 2 и статора 3 с равным количеством одинаковых прорезей, объединенных в равное количество групп прорезей, выполненных с наклоном под углом а at°rg 2nb+(2n-1)d В- РЗЗНЫе СТОР°НЫ с одинаковым количеством прорезей в группах и частотой генерации низкочастотных колебаний f DZ/ZI, где а - ширина прорезей в цилиндрах; b - толщина стенки цилиндров; а- зазор между цилиндрами; п - число цилиндров ротора или статора; ш - скорость вращения ротора, об/с; z - число прорезей в роторе или статоре; zi - число прорезей в группе. 3 ил. -w Ј

Фиг. 2

Таблица 2

Фиг.З

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО СЛОЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600783C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидродинамический излучатель | 1984 |

|

SU1219125A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-03-30—Публикация

1989-10-11—Подача