Изобретение относится к обработке ма- теЬиалов давлением, в частности, к ультразвуковой упрочняюще-чистовой обработке металлических деталей.

Известен способ упрочняюще-чистовой обработки наружных цилиндрических поверхностей деталей роликовым ультразвуковым инструментом, где ультразвуковым инструментом под действием статической и

значительно большей динамической силы. Создаваемой колебательной системой, пластически деформируют поверхностный слой детали при ее вращении относительно инструмента и перемещении инструмента вдоль детали.

Известен также способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей, при котором деталь

вращают и подвергают поверхностному пластическому деформированию со статическим усилием вращающимся и возвратно-поступательно перемещающимся роликовым инструментом, перемещающимся вдоль детали, образующая которого расположена параллельно образующей цилиндрической детали, под углом к оси детали, а ультразвуковые колебания рабочим торцом концентратора передают на две зоны цилиндрического ролика, отстоящих на одинаковом расстоянии от центра пятна контакта цилиндрического ролика с деталью.

Известен ультразвуковой инструмент, содержащий магнитостр.икционный преобразователь с прикрепленным к нему концентратором, имеющим в рабочем торце цилиндрическую выточку и вращающийся цилиндрический ролик, расположенный под углом к оси детали перпендикулярно оси концентратора и контактирующий с его рабочим торцом в двух крайних зонах ролика, ас деталью центральной зоной по оси концентратора.

Однако, в данном способе и инструменте для его осуществления из-за принудительного вращения, ролика и его возвратно-поступательного перемещения он в основном проскальзывает по обрабатываемой поверхности детали, что вызывает быстрый износ рабочей поверхности ролика и как следствие ухудшение шероховатости упрочяяемой поверхности детали, а в ряде случаев приводит к ее задирам. .

Кроме того, вследствие практической невозможности согласования присоединенной массы (деталь, ролик и приводной механизм ролика) с резонансной частотой колебательной системы в целом, а также несогласование частоты колебаний торца концентратора с собственной частотой из- гибных колебаний ролика, происходит резкое падение амплитуды колебаний поверхности ролика в процессе обработки по сравнению от амплитуды колебаний торца концентратора на холостом ходе.

Это тоже снижает качество упрочненного слоя (неравномерность шероховатости поверхности, микротвердости и глубины упрочненного слоя).

Цель изобретения - повышение качества обработки за счет стабилизации режима качения ролика и амплитуды колебаний его поверхности, т.е. за счет исключения проскальзывания ролика относительной обрабатываемой поверхности,

Поставленная цель достигается тем, что в известном способе упрочнения с ультразвуком наружных цилиндрических поверхностей деталей, при котором деталь вращают и подвергают поверхностному пластическому деформированию со статическим усилием, вращающимся роликовым инструментом, перемещающимся вдоль детали, образующая которого расположена параллельно образующей цилиндрической детали под углом к оси детали, а ультразвуковые колебания рабочим торцом концентратора

передают на две зоны цилиндрического роликового инструмента отстоящих на одинаковом расстоянии от центра пятна контакта инструмента с деталью, перемещение ролика вдоль обрабатываемой поверхности детали осуществляют в сторбну его наклона, деталь вращают таким образом, что вектора направлений перемещения ролика вдоль детали действие усилия статического прижима ролика к детали и перемещение обрабатываемой поверхности в зоне контакта с роликом составляют правую систему, а колебания рабочей поверхности ролика осу- ществляютс частотой, равной

f

л

(.2лг3Е.(рУ+д)

D5V У.

где DI - диаметр ультразвукового роликово- го инструмента, м;

D2 -диаметр цилиндрической выточки в торце концентратора, м;

d - диаметр отверстия в ролике, м; у- плотность материала роликового инструмента, кг/м3;

Е-модуль упругости материала роликового инструмента;

К - целое положительное число со значениями 1,2,3,4...

Указанная выше цель достигается также за счет того, что инструмент для упрочнения содержит магнитострикционный преобразователь с прикрепленным к нему концент- ратором, имеющим на рабочем торце цилиндрическую выточку и прямоугольный паз, в котором размещен цилиндрический ролик, оснащен фиксатором ролика относительно концентратора, торцевые поверхно

сти, ограничивающие прямоугольный- паз,

выполнены в виде полуцилиндрических проушин с радиусом скругления, равным радиусу ролика, высотою, равной диаметру ролика, и отверстием под фиксатор.а ролик выполнен с осевым отверстием, при этом фиксатор установлен в отверстиях проушин и ролика.

В предлагаемом изобретении повышение качества обработки осуществляется за счет стабильного процесса качения (без

проскальзывания) ро лика по поверхности делали, что обеспечивает своевременную смену коутактируемой поверхности ролика с поверхностью детали, и как следствие со- хрйнения рабочих свойств поверхности ро- nvika в течение длительного процесса и исключает схватывание и задиры с обраба- тыраемой поверхностью. Кроме того, за счёт подбора диаметров ролика, отверстия в нем и цилиндрической выточки в торце концентратора таким образом, что частота колебаний торца концентратора соответствует собственной частоте изгибных крлеба. нцй ролика обеспечивается резонанс изгибных колебаний ролика.и в процессе обработки под нагрузкой амплитуда колебании поверхности ролика незначительно падает, однако, она остается по величине, близкой к амплитуде колебаний торца кон- це тратора. Вследствие этого повышается стабильность получения требуемых характе- качества упрочнённого слоя (шерохо1 ватость, твердость и глубина упрочненного слоя) и воспроизводимость самого процесса обработки, что особенно важно при обработке деталей массового производства).

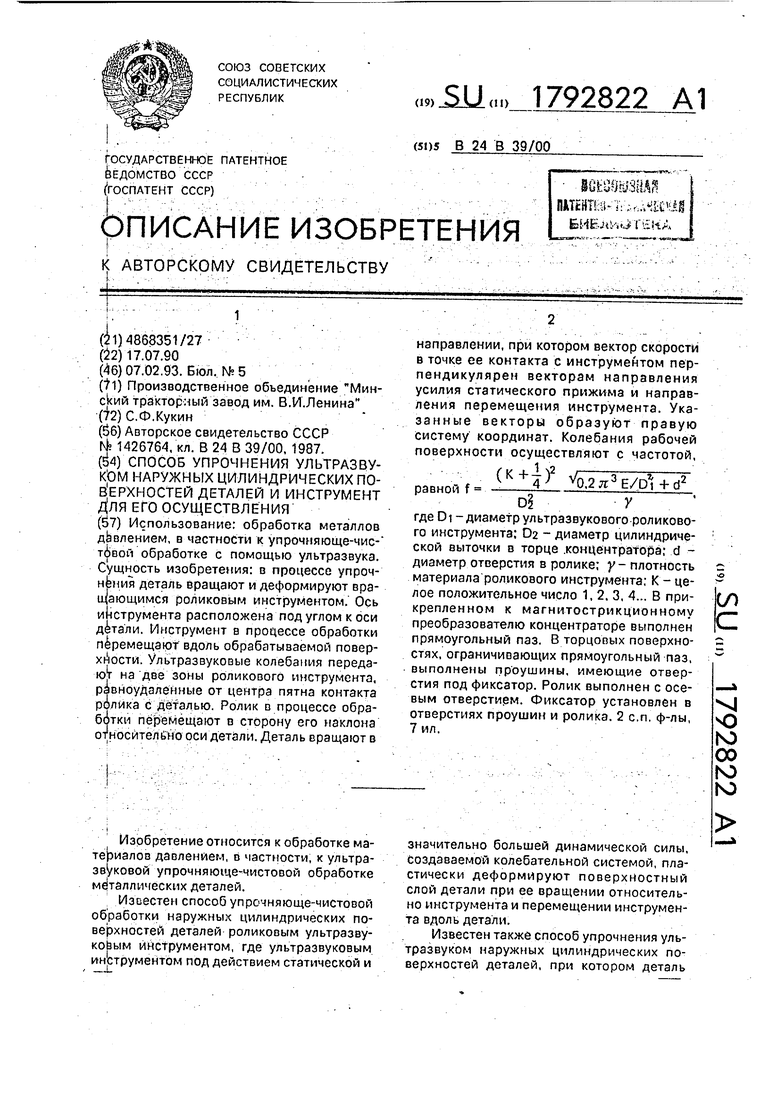

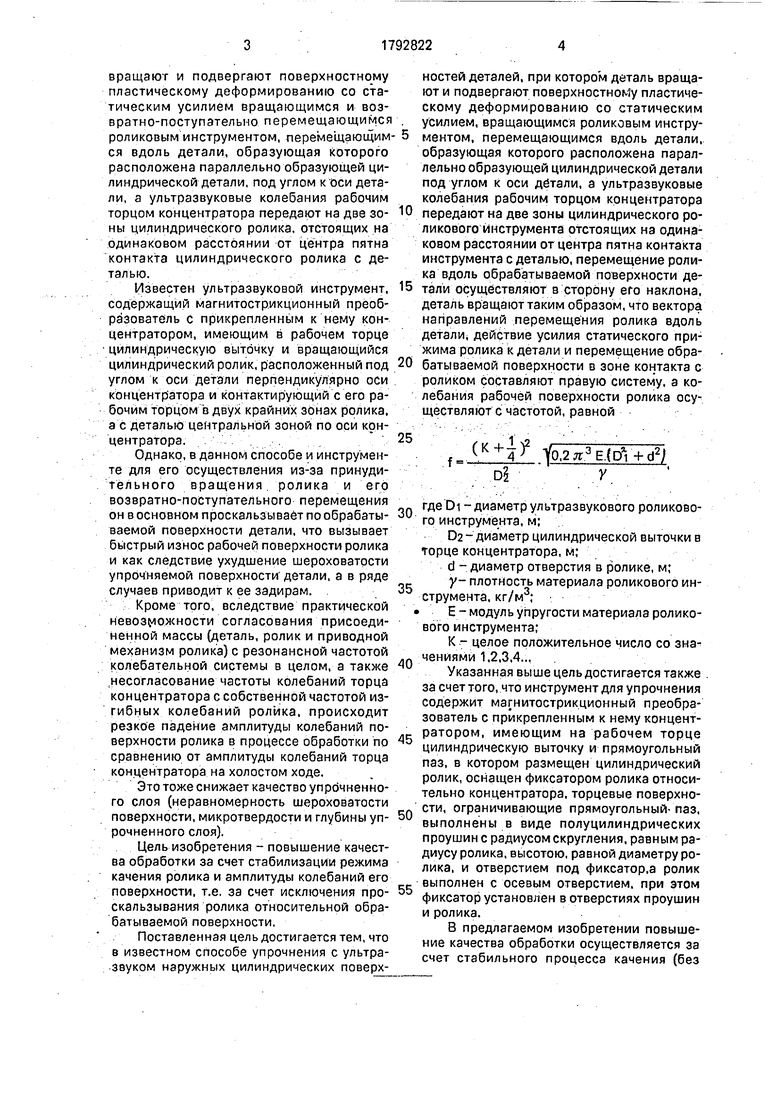

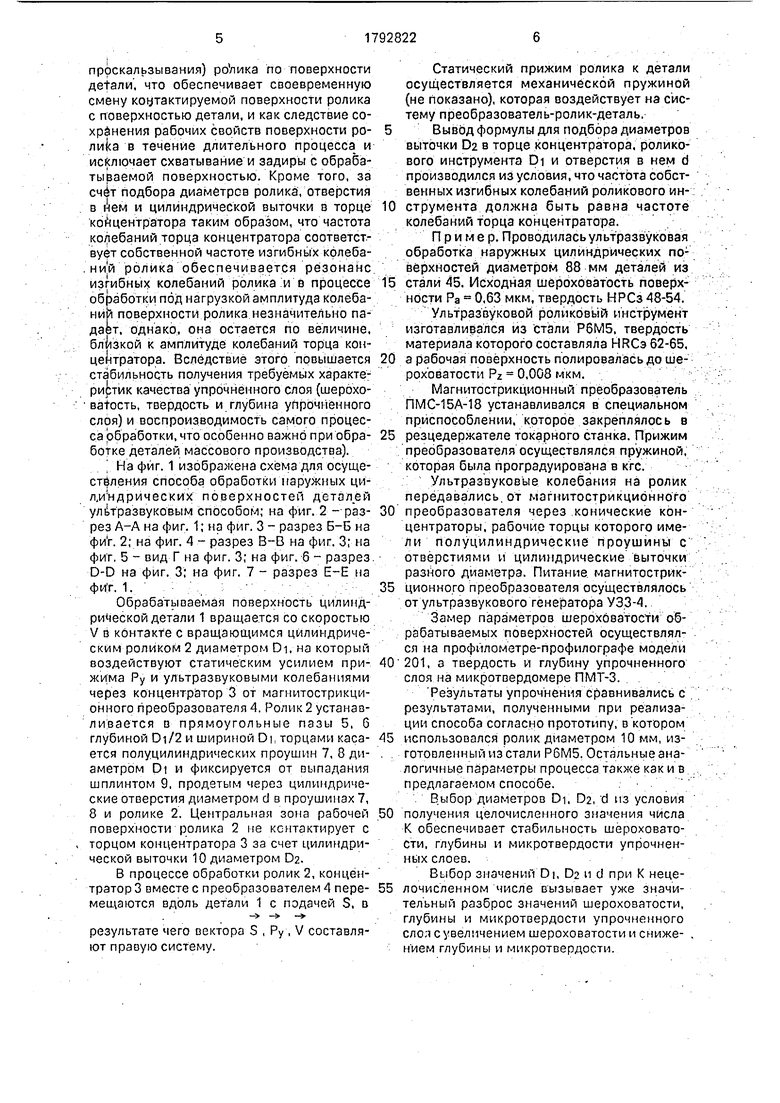

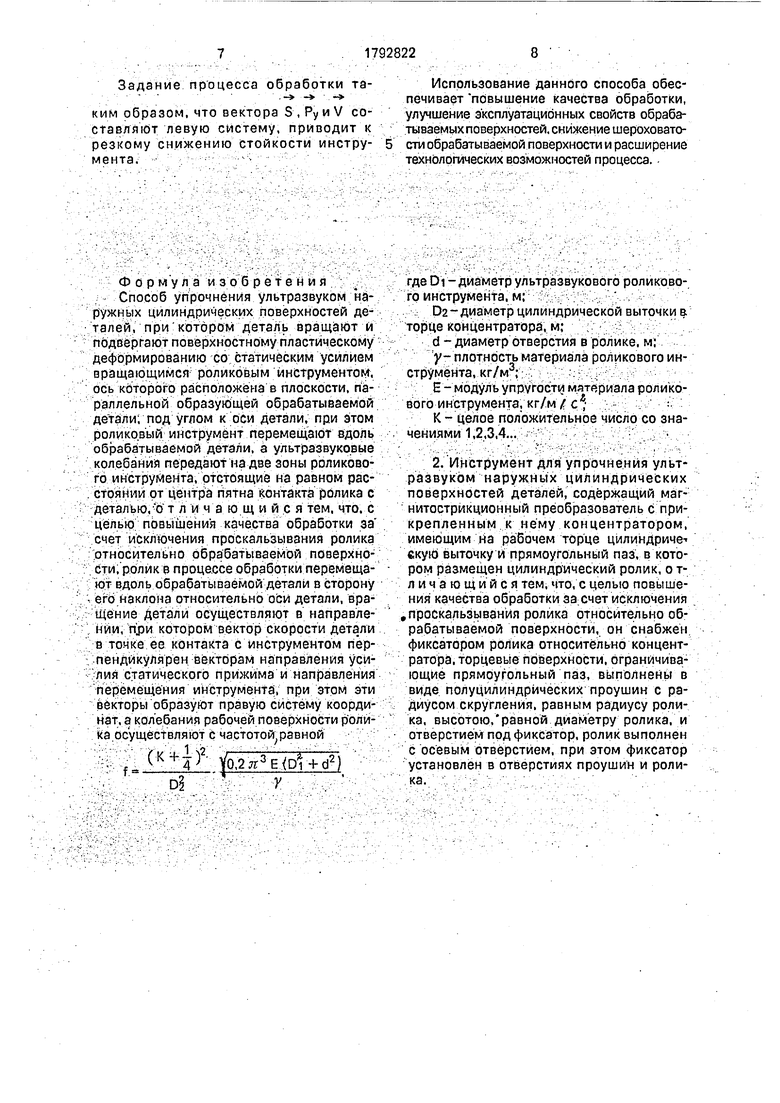

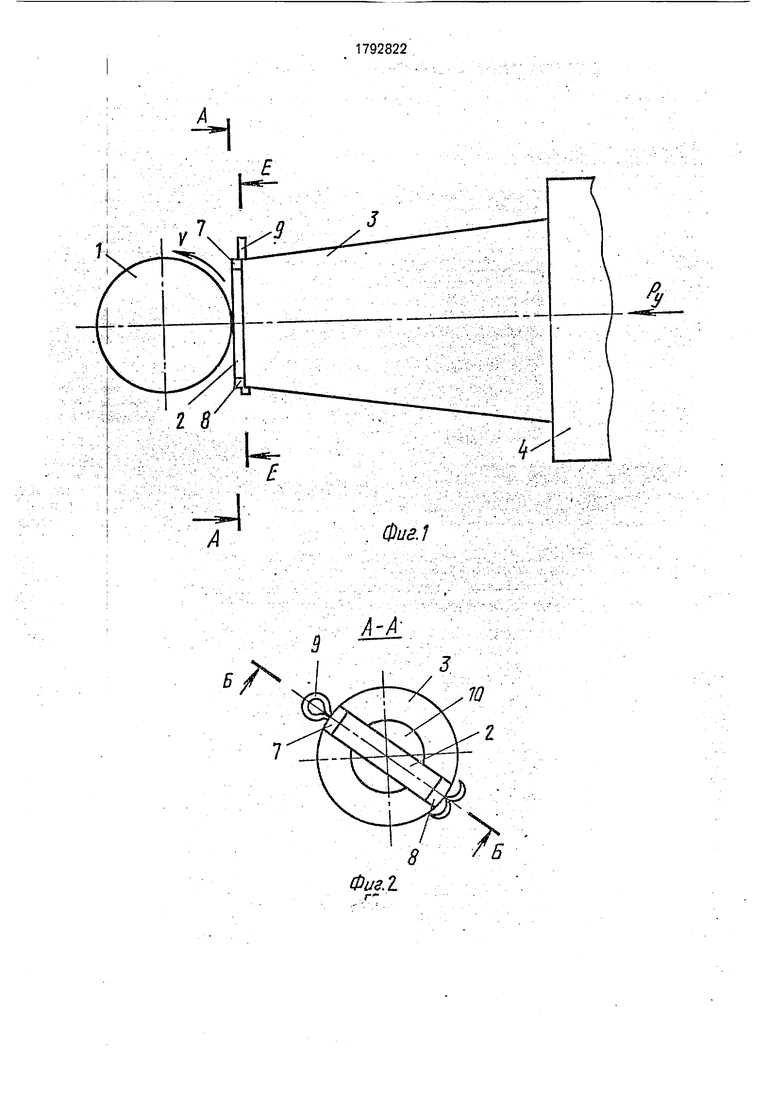

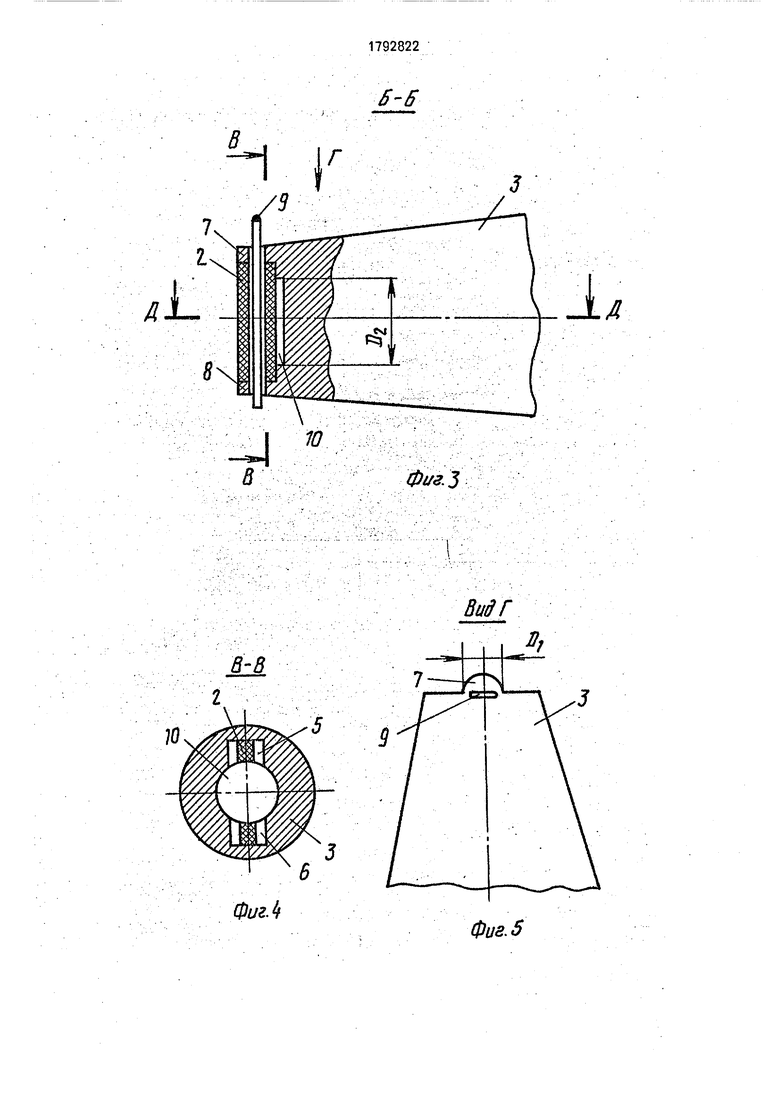

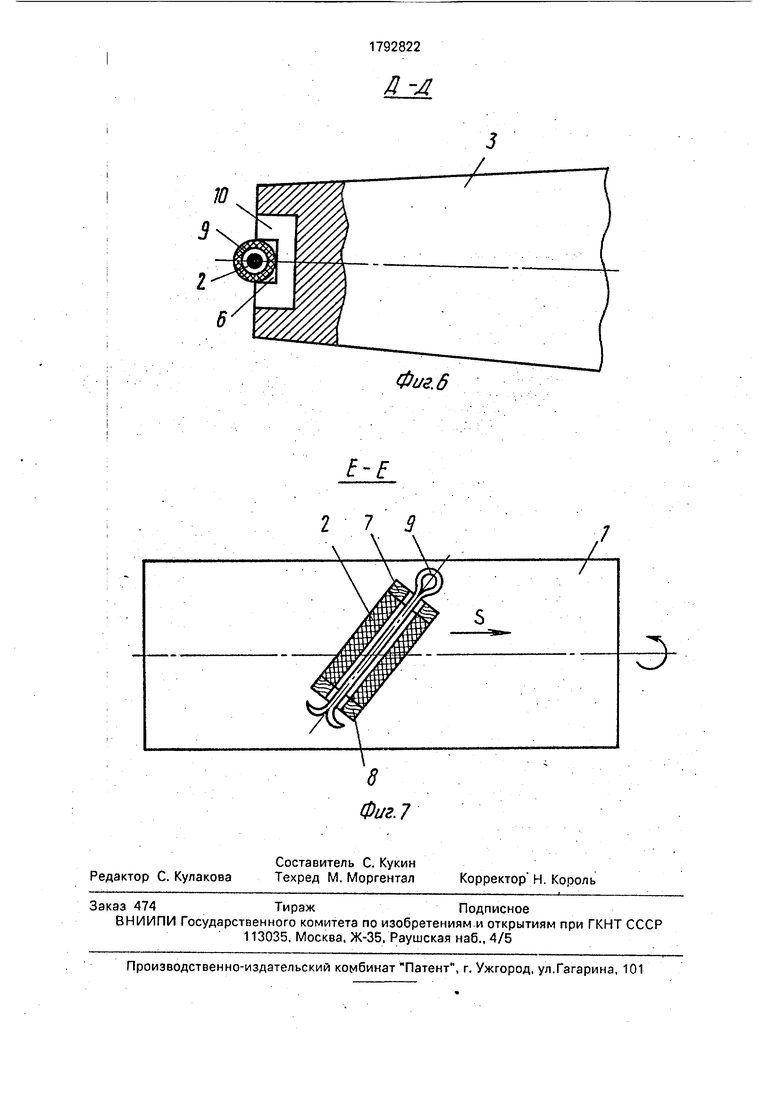

,. На фиг. 1 изображена схема для осуще- ст ления способа обработки наружных ци- лхндрических поверхностей деталей ультразвуковым способом; на фиг. 2 -разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фи г. 2; на фиг. 4 - разрез В-В на фиг. 3; на фит, 5 - вид Г на фиг. 3; на фиг. 6 - разрез. D-D на фиг. 3; на фиг. 7 - разрез Е-Е на Фи г. 1. . - ;, ;. . . . . Обрабатываемая поверхность цилиндрической детали 1 вращается со скоростью V В контакте с вращающимся цилиндрическим роликом 2 диаметром DI, на который воздействуют статическим усилием прижима Ру и ультразвуковыми колебаниями через концентратор 3 от магнитострикци- онного преобразователя А. Ролик 2 устанав- ливается в прямоугольные пазы 5. 6 глубиной Di/2 и шириной D|: торцами касается полуцилиндрических проушин 7, 8 диаметром Dt и фиксируется от выпадания шплинтом 9, продетым через цилиндрические отверстия диаметром d в проушинах 7, 8 и ролике 2. Центральная зона рабочей поверхности ролика 2 не контактирует с торцом концентратора 3 за счет цилиндрической выточки 10 диаметром Da.

В процессе обработки ролик 2, концентратор 3 вместе с преобразователем А перемещаются вдоль детали 1 с подачей S, в

результате чего вектора S , Ру , V составляют правую систему.

Статический прижим ролика к детали осуществляется механической пружиной (не показано), которая воздействует на систему преобразователь-ролик-деталь. 5Вывбд формулы для подбора диаметров выточки Da в торце концентратора, роликового инструмента DI и отверстия в нем d производился из условия, что частота собственных изгибных колебаний роликового ин-:

0 струмента должна быть равна частоте колебаний торца концентратора.

Приме р. Проводилась ультразвуковая обработка наружных цилиндрических поверхностей диаметром 88 мм деталей из

5 стали 45. Исходная шероховатость поверхности Ра 0,63 мкм, твердость НРСз 48-54. Ультразвуковой роликовый инструмент изготавливался из стали Р6М5. твердость материала которого составляла НРСэ 62-65,

0 а рабочая поверхность полировалась до ше-: рох оватости Pz 0,008 мкм.

Магнитострикционный преобразователь ПМС-15А-18 устанавливался в специальном приспособлении, которое закреплялось в

5 резцедержателе токарного станка. Прижим

преобразователя осуществлялся пружиной,

которая была проградуирована в кгс.

: . Ультразвуковые колебания на ролик

передавались.от магнитострикционного

0 преобразователя через .конические концентраторы, рабочие торцы которого имели полуцилиндрические проушины с отверстиями и цилиндрические выточки разного диаметра. Питание, магнитострик5 ционного преобразователя осуществлялось от ультразвукового генератора УЗ.3-4.

Замер параметров шероховатости обрабатываемых поверхностей осуществлялся на профйлометре-профилографе модели

0201, а твердость и глубину упрочненного слоя на микротоердомере ПМТ-3..

Результаты упрочнения сравнивались с результатами, полученными при реализации способа согласно прототипу, в котором

5 использовался ролик диаметром 10 мм, из. готовленный из стали Р6М5. Остальные аналогичные параметры процесса также как ив. предлагаемом способе.. . . Выбор диаметров DI, D2, d из условия

0 получения целочисленного значения числа К обеспечивает стабильность шероховатости, глубины и микротвердости упрочнен- ных слоев.

Выбор значений DI, Ог и d при К неце5 лочисленном числе вызывает уже значительный разброс значений шероховатости, глубины и микротвердости упрочненного слоя с увеличением шероховатости и сниже- . н ием глубины и микротвердости.

Задание процесса обработки та-- - . - . -

ким образом, что вектора S , Руи V составляет левую систему, приводит к

Использование данного способа обеспечивает повышение качества обработки, улучшение эксплуатационных свойств обрабатываемых поверхностей, снижение шероховаторезкому снижению стойкости инстру- 5 сти обрабатываемой поверхности и расширение

мента.

технологических возможностей процесса.

Использование данного способа обеспечивает повышение качества обработки, улучшение эксплуатационных свойств обрабатываемых поверхностей, снижение шероховатости обрабатываемой поверхности и расширение

сти обрабатываемой поверхности и расшир

технологических возможностей процесса.

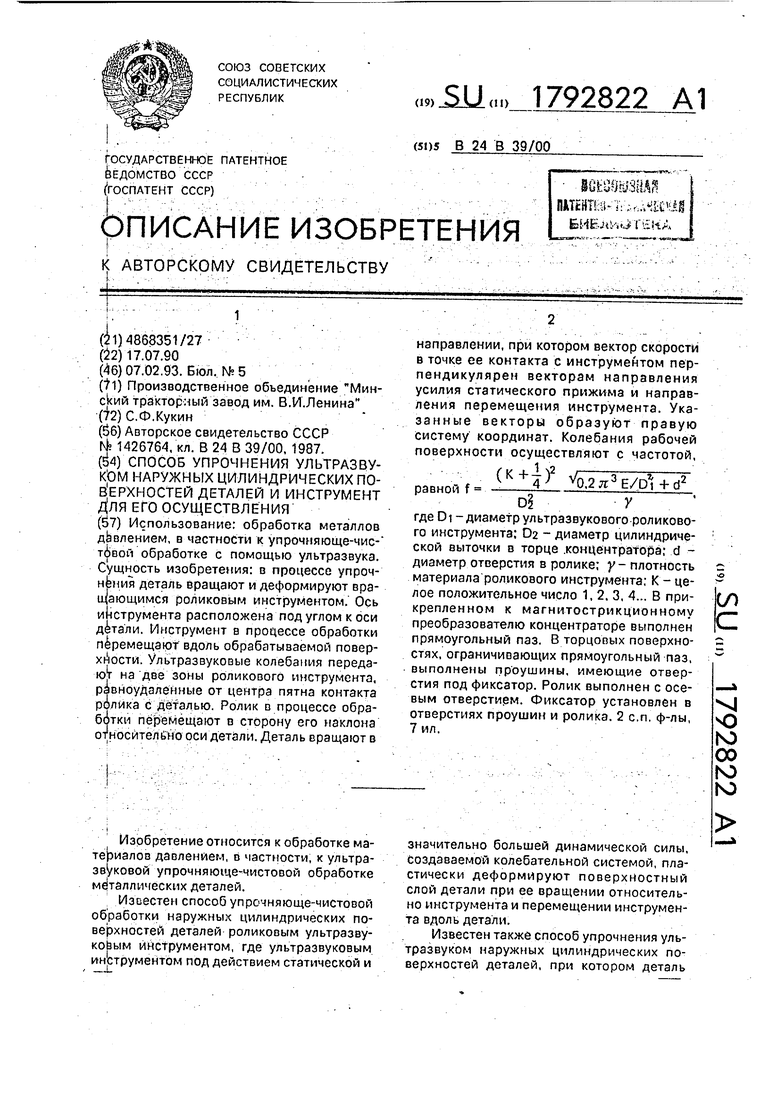

Использование: обработка металлов давлением, в частности к упрочняюще-чис- тфвой обработке с помощью ультразвука. Сущность изобретения: в процессе упроч- н зния деталь вращают и деформируют вра- шающимся роликовым инструментом. Ось и нструмента расположена под углом к оси детали. Инструмент в процессе обработки перемещают вдоль обрабатываемой повер- хйости. Ультразвуковые колебания передают на две зоны роликового инструмента, равноудаленные от центра пятна контакта ролика с деталью. Ролик в процессе обработки перемещают в сторону его наклона относительно оси детали. Деталь вращают в направлении, при котором вектор скорости в точке ее контакта с инструментом перпендикулярен векторам направления усилия статического прижима и направления перемещения инструмента. Указанные векторы образуют правую систему координат. Колебания рабочей поверхности осуществляют с частотой, 1 (К+4)2 V0,27T3E/pUd2 равной f D5У где DI -диаметрультразвукового роликового инструмента: D2 - диаметр цилиндрической выточки в торце .концентратора; d - диаметр отверстия в ролике; у- плотность материала роликового инструмента; К - целое положительное число 1, 2. 3, 4... В прикрепленном к магнитострикционному преобразователю концентраторе выполнен прямоугольный паз. В торцовых поверхностях, ограничивающих прямоугольный паз, выполнены проушины, имеющие отверстия под фиксатор. Ролик выполнен с осевым отверстием. Фиксатор установлен в отверстиях проушин и ролика. 2 с.п, ф-лы, 7 ил. СО С vi ю ND 00 КЭ КЭ

Ф о р м у л а и з о б р е т ей и я ; -; Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей, при;котором деталь вращают и подвергают поверхностному пластическому деформированию со статическим усилием вращающимся роликовым инструментом, ось которого расположёна в плоскости, параллельной образующей обрабатываемой детали; под углом к оси детали, при этом роликовый инструмент перемещают вдоль обрабатываемой детали, а ультразвуковые колебания передают на две зоны роликового инструмента, отстоящие на равном расстоянии от центра пятна Контакта ролика с

-деталью, т л и ч а ю щ и и с я тем. что. с

целью повышения качества обработки за

счет исключения проскальзывания ролика

.относительно обрабатываемой поверхно; сти. ролйк в процессе обработки перемещаУ ют вдоль обрабатываемой детали в сторону

его наклона относительно оси детали, вращение Детали осуществляют в направле, нйи, при котором вектор скорости детали в точке ее контакта с инструментом пёр.-пендйкулярен векторам направления уси;лия статического прижима и направления перемещения инструмента, при этом эти ёёкторы образуют правую систему координат, а колебания рабочей поверхности ролика, осуществляют с частотой,равной ;

) : :

..;.-/. :.: b --: .. vX- v,- :;;-;

где DI - диаметрi ультразвукового роликового инструмента. м;:: v - ;.:.;. ;;,.. Д-- .,. , : Р2- диаметр цилиндрической выточки в. торце концентратора, м; : : t;:

d - диаметр отверстия в ролике, м;

У- плотность материала роликового инструмента, кг/м3;: ; -К и

Е-модуль упругости материала роликового инструмента, кг/м/f с :

К - целое положительное число со зна- чениямиЧ,2,3,4... : ; :-:.;- : :..: -...

проскальзывания ролика относительно обрабатываемой поверхности, он снабжен фиксатором роЛика относительно концентратора, торцевые поверхности, ограничивающие прямоугольный паз, выполнены в виде полуцилиндрйческих проушин с радиусом скругленйя. равным радиусу ролика, высотою. равной диаметру ролика, и отверстием под фиксатор, ролик выполнен с осевым отверстием, при этом фиксатор установлен в отверстиях проушин и роли,ка. ..-:,;.; ::-; : .. :.;. ..- .: :

10

3фю.3

5-G

В ид Г

Е-Е

Д-М

Авторы

Даты

1993-02-07—Публикация

1990-07-17—Подача