Изобретение относится к обработке материалов давлением, в частности к ультразвуковой упрочняюще-чистовой обработке металлических деталей.

Цель изобретений - повышение производительности путем интенсификации процесса и качества обработанной поверхности за счет снижения шероховатости обработанной поверхности.

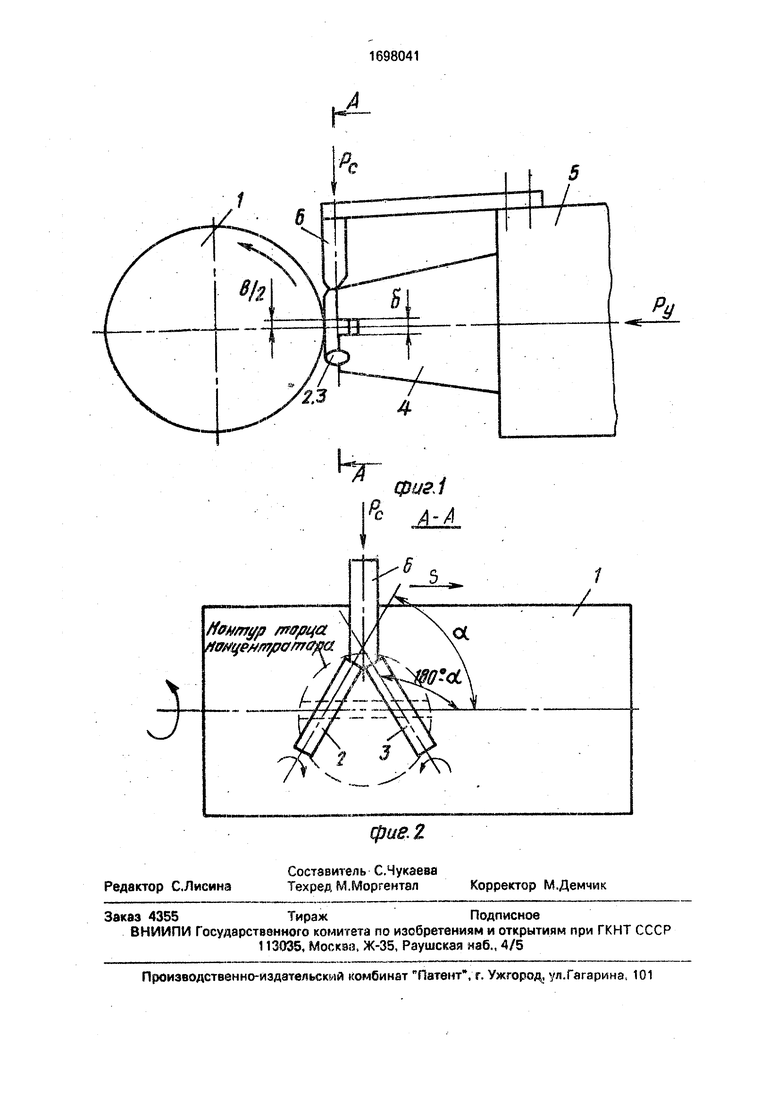

На фмг. 1 изображена схема для осуществления способа обработки наружных цилиндрических поверхностей деталей ультразвуковым инструментом; на фиг. 2 - разрез А-А на фиг. 1,

Цилиндрическая деталь 1 вращается со скоростью п в контакте с вращающимися цилиндрическими роликами 2 и 3, на которые воздействуют статическим усилием Ру, ультразвуковыми колебаниями через концентратор 4 от магнитострикционного преобразователя 5. а также ,силием Рс, для исключения осевого перемещения через упор 6.

В процессе обработки ролики 2 и 3, концентратор 4 в месте с магнитострикцион- ным преобразователем 5 и упором 6 перемещаются вдоль детали 1 с подачей S. Один из роликов наклонен под углом а к оси детдли 1, з другой - под углом 180° - а, вследствие чего в разные стороны они вращаются вокруг своих осей, Ультразвуковые колебания на ролики от концентратора передаются в двух зонах, отстоящих от оси концентратора на расстоянии Ь/2. Это обеспечивается в результате выполнения в торце концентратора прорези, параллельной оси обрабатываемой детали шириной Ь.

Статический прижим роликов к детали осуществляется механической пружиной (не показано), которая воздействует на систему

Os

ю

00

8

магнитострикционный преобразователь - ролики и .

Упор б жестко крепится к корпусу преобразователя 5 (не показано). При обработке ролики при контакте с вращающейся деталью испытывают усилия осевого перемещения, поэтому жестко закрепленный упор ответно развивает результирующее усилие PC.

Вывод формулы -для расчета ширины прорези в торце концентратора производился из расчета, чтобы следы воздействия торца концентратора на ролики не попадали нз след воздействия поверхности детали на поверхность ролика. Размеры большой оси пятна контакта двух цилиндрических поверхностей не с параллельными осями определяются по формуле

Г1 Р

Здесь г , где п - радиус кривизны

обрабатываемой поверхности; п - радиус кривизны роликов.

л-1-И ,

Ъ- Ei + Е2

где/ i,fi2 коэффициенты Пуассона мате- рий тов детали и роликов;

Ё1, Е2 - модули упругости материалов детали и роликов;

N - нормальная нагрузка, в данном случае Ру. .

Пример. Проводят ультразвуковую обработку наружных цилиндрических поверхностей диаметром 88 мм деталей из стали 45. Исходная шероховатость поверхности Ra 0,63; твердость НРС 48-54. Применяют стандартные ролики диаметром 5 мм и высотой 1 б мм из твердого сплава ВКб, оабочая поверхность которых полируется . до шероховатости Rz 0,08.

Ультразвуковые колебания на ролики передаются от магнитострикционного преобразователя ПМС-15А-18 через конический концентратор, рабочий торец которого имеет диаметр 20 мм с прорезью, устанавливаемой параллельно оси обрабатываемой детали.

Магнитострикционный преобразователь устанавливают в специальном приспособлении, которое закрепляют в резцедержателе токарного станка. Прижим преобразователя осуществляют пружиной, которая проградуи- рована в кгс.

На приспособление крепят специальное устройство с упором, который плавно подводят к сходящимся торцам роликов и жестко фиксируют в данном положении.

Питание магнитострикционного преобразователя осуществляется от ультразвукового генератора УЗГ2-4М.

Замер параметров шероховатости обрабатываемых поверхностей осуществляют на профилометре-профилографе модели 201, а твердость и глубина упрочненного слоя - на микротвердомере ПМТ-3.

Процесс упрочнения осуществляют на

0 базе токарного станка, к которому приспосабливают все необходимые устройства.

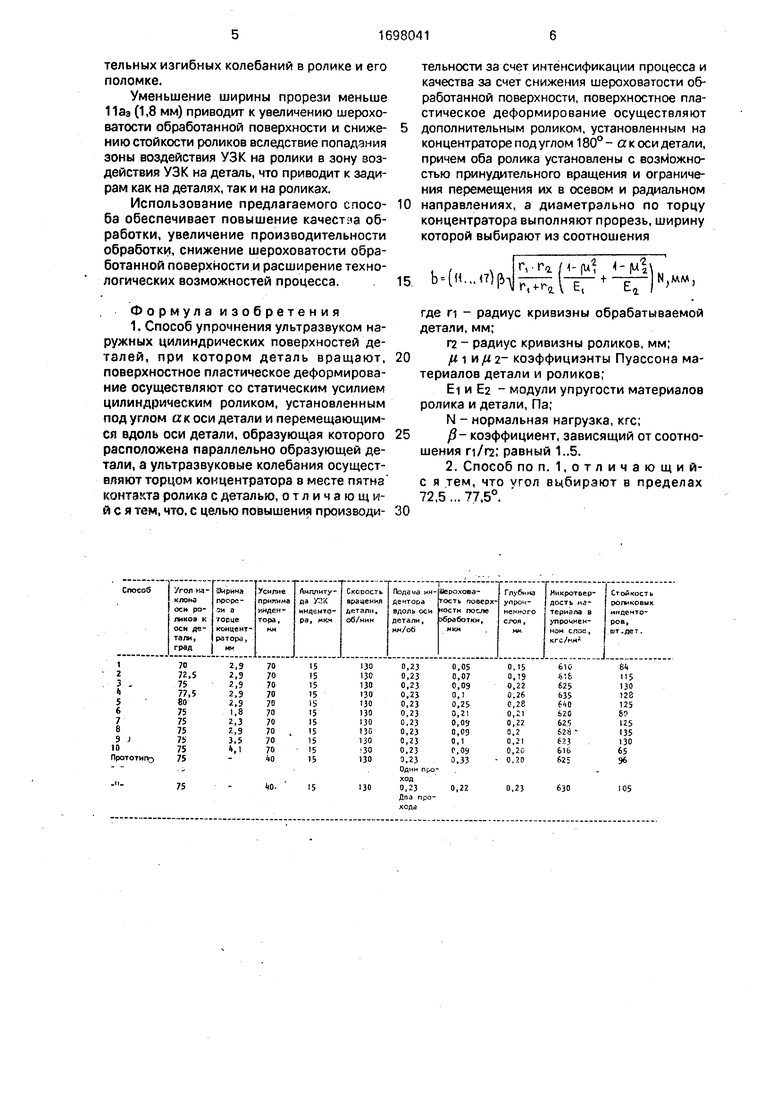

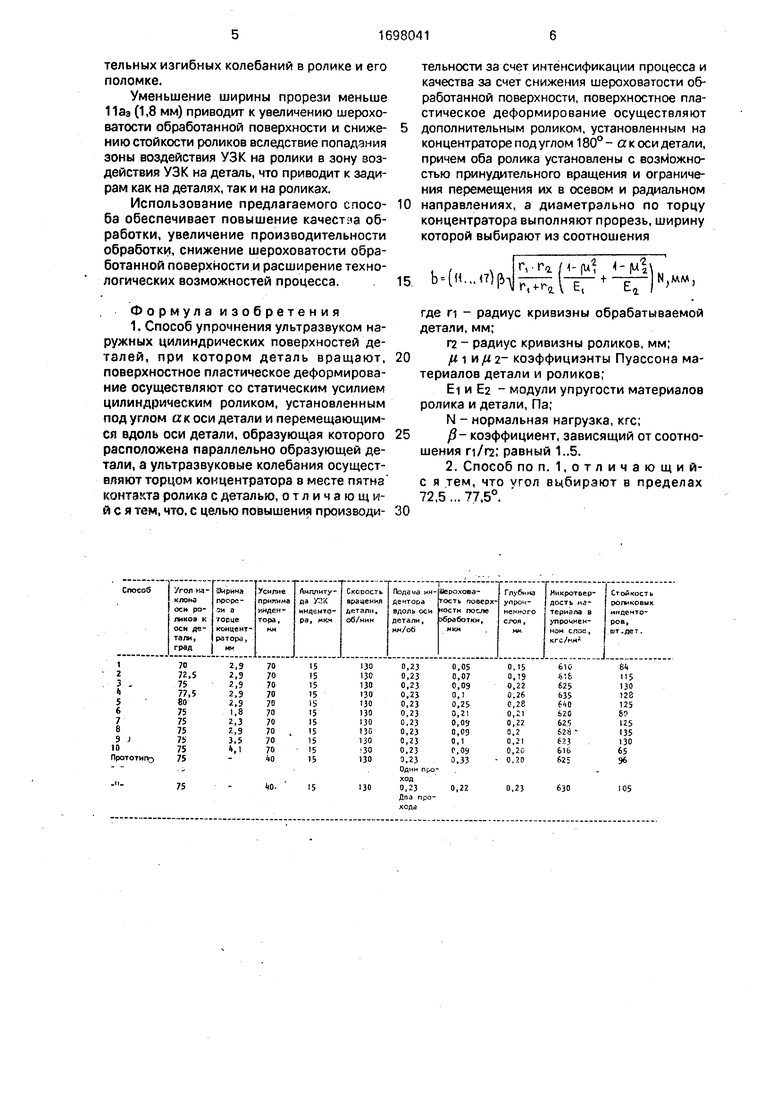

Исходные данные, геометрические и механические характеристики упрочненных поверхностей приведены в таблице.

5 Результаты упрочнения сравнивают с результатами, полученными при реализации способа согласно прототипу, в котором используют принудительно вращающийся и, продольно перемещающийся ролик из твер0 дого сплава В Кб диаметром 5 мм. Кроме того, в таблице приведены результаты осуществления способа по прототипу при даой- ном проходе вдоль обрабатываемой детали. Коэффициенты ц 1, fi2 и значения Ei и

5 Е2 для расчета ширины прорези в торце берут из книги Целиков А.И., Никитин Г.С., Рокотян С.Е. Теория продольной прокатки. М.: Металлургия, 1980, с. 32.

Как видно из приведенных результатов,

0 выбор угла наклона роликов к оси детали менее 72,5° (70°) приводит к некоторому уменьшению глубины и твердости упрочненного слоя при наиболее низкой шероховатости его поверхности. Однако главной

5 причиной невозможности уменьшения угла наклона является необходимость увеличения диаметра рабочего торца концентратора и длины роликов, что приводит л снижению амплитуды УЗК, являющейся причиной сни-0 жения глубины упрочненного слоя и его твердости, а также снижению стойкости роликов в результате их поломки, вследствие увеличения расстояния между зонами приложения УЗК.

5 Увеличение угла наклона роликов свыше 77,5° (80°) приводит к увеличению шероховатости обработанной поверхности вследствие затруднения свободного вращения роликов и, как следствие, случаются ча0 сто их проскальзывания, что и приводит к ухудшению шероховатости обрабатываемой поверхности.

Увеличение ширины прорези свыше 17а&(4,1 мм) приводит к некоторому умень5 шению глубины упрочненного слоя и его твердости, что обусловлено уменьшением обще интенсивности УЗК в зоне обработки, а таюке снижением стойкости ролика, вследствие увеличения оасстояния между зонами приложения УЗК, развитию значительных изгибных колебаний в ролике и его поломке.

Уменьшение ширины прорези меньше 11аэ (1,8 мм) приводит к увеличению шероховатости обработанной поверхности и сниже- нию стойкости роликов вследствие попадания зоны воздействия УЗК на ролики в зону воздействия УЗК на деталь, что приводит к задирам как на деталях, так и на роликах.

Использование предлагаемого спосо- ба обеспечивает повышение качества обработки, увеличение производительности обработки, снижение шероховатости обработанной поверхности и расширение технологических возможностей процесса.

Ф о р м у л а и з о б р е т е н и я 1. Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей, при котором деталь вращают, поверхностное пластическое деформирование осуществляют со статическим усилием цилиндрическим роликом, установленным под углом «коси детали и перемещающимся вдоль оси детали, образующая которого расположена параллельно образующей детали, а ультразвуковые колебания осуществляют торцом концентратора в месте пятна контакта ролика с деталью, отличающийся тем, что, с целью повышения производи-

тельности за счет интенсификации процесса и качества за счет снижения шероховатости обработанной поверхности, поверхностное пластическое деформирование осуществляют дополнительным роликом, установленным на концентраторе под углом 180° - а к оси детали, причем оба ролика установлены с возМожно- стью принудительного вращения и ограничения перемещения их в осевом и радиальном направлениях, а диаметрально по торцу концентратора выполняют прорезь, ширину которой выбирают из соотношения

гу ГЕ г,га

Н«1 Е,

-м

М;мм,

где п - радиус кривизны обрабатываемой детали, мм;

гг - радиус кривизны роликов, мм;

i 1 2- коэффициэнты Пуассона материалов детали и роликов;

EI и Е2 - модули упругости материалов ролика и детали, Па;

N - нормальная нагрузка, кгс;

ft- коэффициент, зависящий от соотношения п/Г2; равный 1..5.

2. Способ по п. 1,отличающий- с я тем, что угол вцбирают в пределах 72,5 ... 77,5°.

Изобретение относится к обработке металлов давлением, в частности к ультразвуковой упрочняюще-чистовой обработке. Цель изобретения - повышение производительности и качества обработки деталей. Деталь вращают и подвергают поверхностному пластическому деформированию со статическим усилием самовращающимися роликовыми инструментами, последовательно расположенными друг за другом под углом а и 180° - а к оси детали. Для этого ограничивают осевые и радиальные перемещения роликов, а ультразвуковые колебания от концентратора на ролики передают на определенном расстоянии Ь. Угол а 72,5...77,5°. В результате можно получить упрочненные слои поверхности с меньшей шероховатостью поверхности при высокой производительности процесса. 1 з.п. ф-лы, 2 мл. 1 табл.

Монтур /гюрца.

М0ЩР#/Яр0М

3

Фиг А

р° л-А

| Способ упрочнения с ультразвуком нагружных цилиндрических поверхностей деталей | 1987 |

|

SU1426764A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-12-15—Публикация

1989-10-16—Подача