сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Каскадный классификатор | 1990 |

|

SU1731294A1 |

| Пневматический классификатор | 1990 |

|

SU1755946A1 |

| Пневматический классификатор | 1979 |

|

SU848093A1 |

| Каскадный пневматический классификатор | 1989 |

|

SU1613127A1 |

| КАСКАДНЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2185254C2 |

| Центробежный классификатор | 1990 |

|

SU1731298A1 |

| ВОЗДУШНЫЙ КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2758280C1 |

| Пневматический классификатор | 1972 |

|

SU507370A1 |

| ГРАВИТАЦИОННЫЙ КЛАССИФИКАТОР | 1994 |

|

RU2081712C1 |

| Центробежный сепаратор | 1990 |

|

SU1776459A1 |

Изобретение относится к области разделения сыпучих материалов. Цель изобретения - повышение качества и производительности разделения. Способ разделения включает подачу исходного материала в среднюю часть вертикального сепарацион- ного канала (К), состоящего из коленообраз- ных секций, продувку его снизу восходящим воздушным потоком и вывод разделенных фракций. В каждую коленообразную секцию верхней части К подают газопылевые потоки, ориентированные навстречу восходящему воздушному потоку. 2 ил.

Изобретение относится к классификации зернистых материалов в восходящем потоке воздуха и предназначено для разделения исходного материала на два продукта по граничному зерну 0,05-5,0 мм.

Способ разделения можно применить в горнодобывающей, строительной, металлургической И других отраслях промышленности.

Известен способ разделения в восходящем потоке воздуха, проходящего по вертикальной шахте, исходный материал в котором подается в среднюю часть шахты, а крупный и мелкий продукты разгружаются соответственно через нижний конец шахты и из пылеулавливающего устройства, соединенного с верхним концом шахты.

Недостаток этого способа заключается в низком качестве разделения, объясняемом наличием мертвых пристенных зон в аппаратах, в которых скорость воздушного потока равна нулю. В этой зоне происходит

осаждение как крупных, так и мелких частиц, снижающих остроту разделения.

Известно также устройство по этому способу, снабженное отсекателем неравномерной части потока в виде кожуха с перфо- рированными стенками. Недостаток устройства в том, что у каждой струны кожуха скорость потока равна нулю и неоднородность профиля эпюры потока не устранена. Кроме того, частицы, прошедшие через струны к стенкам аппарата, осаждаются без разделения в крупный продукт, снижая его качество.

В пневматическом сепараторе выравнивание профиля эпюры скорости несущей среды предлагается за счет дополнительного воздушного потока, направленного через отверстия на боковых стенках воздушной камеры.

В этом сепараторе скорость потока у стенок не равна нулю, но как известно, эпюра несущего континимума в секциях выше

VI Ю

ГО

о

-™4

sg

места загрузки имеет почти треугольный вид и максимальная скорость в 3-4 раза превышает среднюю. Дополнительный расход потока от стенок камеры еще более вытягивает эпюру. Кроме того, возрастает абсолютная величина средней скорости потока за счет дополнительного расхода от стенок, что приводит к разубоживанию границы разделения и способствует выносу от- носительно крупных частиц в мелкий продукт.

Наиболее эффективно работают каскадные классификаторы, способ разделения которых заключается в подаче исходного материала на один из пересып- ных элементов, установленных в шахте классификатора, воздействии на него восходящего воздушного потока и разгрузке продуктов классификации. В этих аппаратах даже при неравномерности профиля скорости несущей среды достигается высокое качество разделения за счет большого количества ступеней перечистки, однако острота разделения в них занижена за счет некачественной работы верхних секций с набольшей неоднородностью несущей среды.

Наиболее близким к изобретению явля- G/СЯ способ и устройство, его реализующее состоящее из зигзагообразного корпуса, в среднюю часть которого подается исходный материал. Крупные фракции в этом аппарате под действием преобладающей силы тяжести скатываются по наклонной стенке вниз и опускаются на нижерасположенную стенку. При этом они пересекают воздушный поток и освобождаются от мелких частиц. Этот процесс многократно повторяется и в нижней части классификатора собирается очищенный крупный продукт. Мелкий материал выносится потоком из верхней части классификатора и улавливается в пылеочи- стном устройстве.

Недостаток прототипа заключается в невысокой остроте разделения, обусловленной низким качеством разделения каждой отдельной секции. Основное влияние при этом оказывает неравномерность силового воздействия на частицы воздушным потоком. Доказано, что в секциях ниже загрузочной эпюра силового воздействия выпрямлена за счет опускающихся крупных частиц, в верхних секциях эпюра этого воздействия имеет треугольный характер. Граница разделения в верхних секциях все бблее размывается, в мелкий продукт забрасываются крупные зерна.

.Целью изобретения является улучшение качества разделения и увеличение про- изводительности аппарата за счет

выравнивания эпюры несущей среды в верхних секциях классификатора.

Поставленная цель достигается подачей в каждую коленообразную секцию верхней части сепарационного канала дополнительных газозапыленных потоков, ориентированных навстречу восходящему воздушному потоку.

Общеизвестно, что неравномерный

0 профиль силового воздействия двухфазного потока приводит к снижению эффективности процесса разделения. Это объясняется тем. что на частицы фиксированного узкого класса крупности в неоднородном двухфаз5 ном потоке действуют со стороны последнего усилия, различные в разных точках поперечного сечения аппарата. Это приводит к неидентичному поведению частиц фиксированной монофракции. Поскольку

0 максимальная неоднородность силового воздействия потока имеет место в верхних секциях разделительной колонки,целесооб- разно организовать дополнительный встречный поток в верхних секциях аппара5 тэ.

В состоящей из секций сепарационной камере установлены сопла для подачи дополнительного газопылевого потока. Сопла ориентированы навстречу основному двух0 фазному потоку и установлены в верхних секциях классификатора, выше секции загрузки исходного материала. Отверстия сопел расположены в зоне максимальной

5 неоднородности профиля эпюры потока. В качестве дисперсионной среды используются пылевые фракции первой и последующих ступеней сухой пылеочистки, Расход дополнительной дисперсионной среды не превы0 шает 10-15% от основного воздушного потока.

В предлагаемом способе через сопла подается не просто воздушный поток, а поток, содержащий твердую фазу. Это значи5 тельно увеличивает его силовое воздействие. Кроме того, дополнительный поток подается только в верхних секциях классификатора в зону максимальной неоднородности потока.

0В нижних секциях силовое воздействие

выравнивается самостоятельно за счет опускающихся крупных фракций частиц. В данном классификаторе используется принцип каскадности, присущий прототипу.

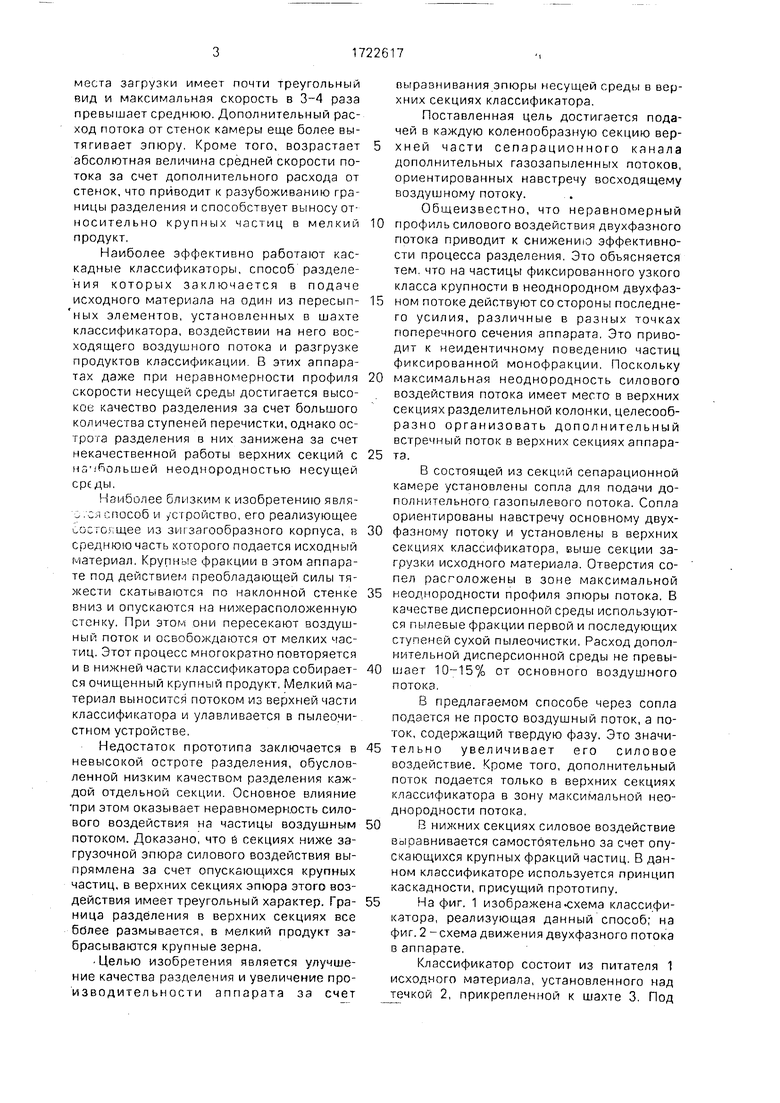

5На фиг. 1 изображена-схема классификатора, реализующая данный способ; на фиг. 2 -схема движения двухфазного потока в аппарате.

Классификатор состоит из питателя 1 исходного материала, установленного над течкой 2, прикрепленной к шахте 3. Под

нижним отверстием шахты 3 установлено разгрузочное устройство 4 крупного продукта. Верхний конец сепарационной шахты 3 соединяется воздуховодом 5 с пылеулавливающими циклонами 6, имею- щими бункеры 7 и 8. Для создания основного воздушного потока используется вентилятор 9, компрессор 10 соединен с напорными воздуховодами 11, которые заканчиваются соплами 12, установленными в верхней части сепарационной шахты 3 (выше питающей секции) навстречу несущей среды в зоне ее максимальной неоднород- ности. Количество дисперсионной среды в дополнительном газопылевом потоке регу- лируется питателями 13, расход дополнительного газопылевого потока устанавливается шиберами 14.

Установка работает следующим образом.

Исходный материал питателем 1 подается по течке 2 в сепарационную камеру 3. Создаваемый вентилятором 9 воздушный поток подхватывает мелкие частицы вверх, а крупные фракции ссыпаются с наклонной стенки, камеры 3 вниз. Так как камера 3 выполнена зигзагообразной, происходит неоднократное пересыпание твердых частиц со стенки на стенку и отделение от них мелких фракций поднимающимся воздуш- ным потоком. Мелкие фракции выносятся из классификатора по воздуховодам 5 в циклоны 6 и осаждаются в бункерах 7 и 8. Круп- ные зерна разгружаются из-под классификатора устройством 4. Благодаря наличию твердой фазы в воздушном потоке в нижних секциях аппарата эпюра силового воздействия выпрямляется и происходит качественное разделение полидисперсных частиц. Наоборот в верхних секциях эта эпюра вытягивается, но за счет вдуваемого через сопла 12 по. напорным воздуховодам 11 дополнительного газопылевого потока, максимум эпюры задавливается. Регулировкой при помощи питателей 13 количест-

ва подаваемой флегмы и вентилем 14 дисперсионной среды эпюра несущей способности потока выравнивается и качество классификации материала в этих секциях повышается.

Таким образом, подача запыленного дополнительного потока в верхние секции классификатора позволяет повысить качество разделения сыпучих материалов за счет снижения величины случайного заброса крупных частиц с ядром потока в мелкий продукт; более эффективно использовать рабочее пространство сепарационной камеры за счет равномерного воздействия воздушного потока на частицы классифицируемого материала по всему поперечному сечению сепарационной камеры; поднять производительность работы классификатора за счет проведения процесса разделения на повышенных концентрациях без снижения остроты разделения.

Проведены .сравнительные испытания предлагаемой конструкции с прототипом при расходных концентрациях 2 и 3 кг/м при разделении формовочного песка. Испытания показали увеличение эффективности на 4-7% при концентрации 2 кг/м и на 5- 10% при концентрации 3 кг/м3 в зависимости от границы разделения у предлагаемого пневматического классификатора, реализующего предлагаемый способ разделения.

Формула изобретения

Способ разделения, включающий подачу исходного материала в среднюю часть вертикального сепарирующего канала, состоящего из коленообразных секций, про- дувгу его снизу восходящим воздушным потоком и вывод разделенных фракций, от л и- чающийся тем, что, с целью повышения качества и производительности разделения, в каждую коленообразную секцию верхней части сепарационного канала подают газопылевые потоки, ориентированные навстречу восходящему воздушному потоку.

| Судовая паросиловая установка | 1985 |

|

SU1270380A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-21—Подача