Изобретение относится к прокатному производству и может быть использовано на широкополосных станах горячей прокатки полос..

Известны способы регулирования ширины полосы в непрерывном стане горячей прокатки, обеспечивающие регулирование ширины путем приложения единичной силы

натяжения к прокату между клетями. При непрерывной горячей прокатке стальной полосы в нескольких клетях прокатного стана согласно соотношениям, установленным на основании сорта стального проката, требуемой ширины полосы, действительной ширины полосы, измеренных со стороны входа в клеть, а также расстояния между клетями, в которых регулируют ширину полосы, определяют единичную силу натяжения .для регулирования ширины полосы. С помощью соответствующих устройств (натяжного лупера, роликов, создающих натяжение, или механизма, изменяющего скорость прокатных валков), прикладывают единичную силу натяжения к прокату между клетями для регулирования ширины полосы. При этом предварительно устанавливают распределение силы натяжения между всеми клетями так, чтобы единичная сила натяжения не превышала номинального значения для каждого сорта стали и толщины полосы, установленной из соотношения между вычисленной единичной силой натяжения и допустимым коэффициентом деформирования.

Однако в данном способе в качестве регулирующего фактора принята единичная сила натяжения, при этом не учитывается реальное состояние металла, характеризуемое сопротивлением деформации.

В результате изменения температурно- скоростных и деформационных режимов прокатки значительно изменяется сопротивление деформации прокатываемых полос. Неучет этого приводит к погрешностям регулирования, соизмеримым по величине с величиной требуемого регулирующего воздействия на ширину прокатываемых полос. Кроме того, определение регулирующей единичной силы натяжения согласно соотношениям, установленным на основании сорта стального проката, требуемой ширины полосы и фактической ширины полосы, измеренной со стороны входа в клеть, а также расстояния между клетями, и не учитывающим изменение профиля рабочих валков черновых и чистовых клетей в процессе их эксплуатации, не позволяет обеспечить требуемую для современных широкополосных станов точность расчета регулирующего усилия. В зависимости от условий прокатки (состояния рабочих валков клетей стана) и номера межклетевого промежутка, в котором приложена регулирующая сила натяжения, влияние натяжения на ширину полос изменяется в 1.2-1.7 раз/ Приложение единичной силы в одном межклетевом промежутке недостаточно для обеспечения регулирования возможных отклонений по ширине горячекатаных полос, так как отклонения по ширине в ряде случаев значительно превосходят регулирующие возможности стана при изменении натяжения в одном межклетевом промежутке.

Наиболее близким к изобретению явля- ется спосрб регулирования ширины проката, имеющий целью увеличение выхода годного по ширине проката, включающий

измерение текущих значений температуры и скорости подката, определение дисперсии температуры подката в зависимости от скорости подката после выхода полосы из зоны измерения, определение прогнозируемого значения дисперсии ширины полосы на выходе стана в зависимости от дисперсии температуры подката, определение заданного значения ширины полосы на выходе стана, определение коррекции заданного значения ширины полосы в зависимости от прогнозируемого значения ее дисперсии, измерение текущего значения ширины полосы на выходе стана, определение текущего значения отклонения ширины

полосы от ее заданного значения, измерение величины натяжения полосы в межклетевых промежутках при входе полосы в каждую клеть в зависимости от величины коррекции заданного значения ширины полосы и после входа полосы в зону измерения ширины полосы на выходе стана до компенсации отклонения ширины полосы от ее заданного значения. Для этого измеряют текущее значение ширины подката,

определяют дисперсию ширины подката в зависимости от скорости подката после выхода полосы из зоны измерения, определяют прогнозируемое значение дисперсии ширины полосы на выходе стана в зависимости от дисперсии ширины подката и взаимной корреляции ширины и температуры подката.

При этом система регулирования ширины проката строится из посылки, что разноширинность на выходе из чистовой группы непрерывного стана полностью определяется разноширинностью подката. Однако известно, что 60% и более разноширинно- сти готовых полос для станов третьего поколения формируется именно в чистовых группах широкополосных станов. Разноши- ринность полос на выходе из стана в пределах партии и в пределах каждой полосы в отдельности обусловлена изменением температурно-скоростных и деформационных режимов прокатки в чистовой группе клетей стана, а не только температуры прокатываемых полос, так как в совокупности данные режимы определяют изменение сопротивления деформации прокатываемых полос. В

качестве регулирующего воздействия на ширину проката принято абсолютное значение межклетевого натяжения. Однако даже незначительное изменение температурно- скоростных и деформационных режимов прокатки приводит к существенному изменению влияния режимов натяжения на конечную ширину прокатываемых полос. Так, например, при прокатке в чистовой группе НШС 2000 НЛМК получено, что изменение температуры на 20°С (температура конца прокатки 860 и 840°С) при неизменном режиме межклетевых натяжений в ходе прокатки полосы 3x1250 мм из стали Ст Зктт приводит к увеличению ширины готовой по- лосы на 4-6 мм, т.е. при различных условиях прокатки, неизменные уровни натяжений будут определять различное регулирующее воздействие на полосу. Аналогичное влия ние оказывает изменение скорости прокат- кии обжатий по клетям. Неучет изменения в ходе прокатки подлине каждой из полос и полос в партии технологических режимов при использовании в качестве регулирую-, щего параметра межклетевых натяжений приводит к погрешностям регулирования, соизмеримым, а при определенных условиях превышающим требуемое регулирующее воздействие. Прогнозирование значения дисперсии ширины готовой полосы только на основе дисперсии ширины и дисперсии температуры подката без учета взаимосвязанного влияния износа рабочих валхов клетей черновой и чистовой групп стана с режимами натяжения и обжатия приводит при определении прогнозированной ширины к погрешностям порядка 4-10 мм, т.е. соизмеримым с регулирующим воздействием, а следовательно, только снизит выход годного по ширине проката.

Целью изобретения является повышение точности регулирования ширины горячекатаного проката.

. Указанная цель достигается тем, что измерив ширину, температуру и скорость под- ката, рассчитывают прогнозируемую температуру по клетям, определив требуемое значение ширины полосы на выходе стана, измеряют скорости рабочих валков и обжатия по клетям, а также удельные натя- жения по межклетевым промежуткам непрерывной группы, определяют количество смен, отработанных рабочими валками черновой клети (группы клетей), определяют прогнозируемое значение ширины полосы на выходе из стана в зависимости от величины обжатий по клетям, отношений удельных натяжений к пределам текучести полосы в межклетевых промежутках, количества отработанных смен рабочими валками черновой клети (группы клетей). Определяют отклонение прогнозируемой ширины полосы от ее требуемого значения и требуемое изменение отношений уделыных натяжений к пределам текучести проката во втором и третьем межклетевых промежутках непрерывной группы стана по зависимости

Дри - 4.6-

А В

Вп

.5

1Ё

(1 + О.ОМ5 п ) (#Ј + 2l/h3 -tf h 4 У

где вер - среднее истинное обжатие по группе клетей;,

Вп - ширина подката, мм;

п - число смен работы рабочих валков черновой клети (группы клетей);

ha, ha, Ы - толщина полосы соответственно на выходе из 2-й, 3-й и 4-й клети чистовой группы стана, мм;

АВТр -отклонение прогнозируемой ширины полосы от ее требуемого значения, мм.

По рассчитанному регулирующему ширину изменению отношения удельного натяжения к пределу текучести корректируют величины удельных натяжений во втором и третьем межклетевых промежутках чистовой группы стана, причем удельные натяжения корректируют во втором и третьем межклетевых промежутках одновременно.

Регулирование ширины полос в чистовой группе клетей может обеспечить снижение разноширинности готовых полос на 23 мм, что превышает возможности всех других регулирующих мероприятий вместе взятых. Однако регулирование ширины в чистовой группе требует обеспечения точного прогнозирования ширины готовых полос и определение достоверности требуемого регулирующего воздействия, учитывающего реальные условия прокатки. В противном случае регулирование не только не обеспечит снижение разноширинности, но может привести к браку прокатываемых полос. . . . : . v, - . -; .

В общем виде ширина полосы на выходе из чистовой группы стана равна

B-Bn + ABj-, .. (1)

где Вп - ширина подката на входе в чистовую группу стана, мм;

A В г. - суммарное уширение полосы в чистовой группе стана, мм.

В свою очередь

+ ДВн + ДВп + ДВт , (2) где A BE - естественное уширение прокатываемой полосы, мм;

А Вн утяжка полосы под действием натяжения, мм;

Л ВЦ- составляющая суммарного ушиения, учитывающая износ валков черновой руппы клетей, мм;

Л Вт - температурная усадка полосы по ирине в чистовой группе клетей, мм.5

В ходе теоретических и эксперименальных исследований получено выражение ля определения ширины полосы на выходе з чистовой группы стана

10

В- evJl+9,-) Ј ,,00Ш (1-цоее р jj.-, i

|/ / |/Й ; . .- .

Данную зависимость можно упростить ибо расширить за счет уточнения составляющих в зависимости от возможностей уп- 20 равляющей машины широкополосного , тана.

Таким образом, для обеспечения достоверности расчета ширины полосы а следовательно, повышения точности 25 автоматического регулирования ширины в соответствии с приведенным обоснованием прогнозируемое значение ширины полосы определяется в зависимости от величины обжатий по клетям, отношений удельных 30 натяжений к пределам текучести полосы в межклетевых промежутках чистовой группы, количества отработанных смен рабочими валками черновой клети (группы клетей). Предел текучести полосы в межклетевых 35 промежутках определяется температурно- скоростными и деформационными режимами прокатки. Поэтому используя оборудования и приборы, установленные на стане, дополнительно измеряют скорости 40 рабочих валков, обжатия по клетям, а по температуре и скорости подката рассчитывают прогнозируемую температуру проката по клетям чистовой группы стана.

Использование в качестве воздействия 45 регулирующего ширину полосы абсолютного значения удельного натяжения без учета реального состояния прокатываемого металла приводит к погрешностям регулирования, соизмеримым, а при определенных 50 условиях много превышающим требуемое регулируемое воздействие.

Для устранения указанного недостатка в предлагаемом способе в качестве параметра регулирующего ширину принято от- 55 ношение удельного натяжения к пределу текучести проката в межклетевом промежутке. В этом случае общая закономерность влияния натяжений на ширину полосы остается постоянной, так как изменение в ходе прокатки тёмпературно-скоростных и деформационных режимов, приводящее к изменению предела текучести, предусматривает соответствующую корректировку и величины удельного натяжения.

Изменение ширины прокатываемой полосы под действием натяжения происходит вел едствие перераспределения продольной и поперечной составляющих перемещения частиц металла в зонах уширения очага.деформации. Чем больше очаг деформации, а следовательно, и зоны уширения, тем выше влияние напряжений натяжения на изменения ширины прокатываемой полосы. Для чистовой непрерывной группы широкополосного стана геометрические размеры очага деформации от клети к клети по ходу прокатки уменьшаются. Соответственно и влияние натяжений в последних мёжклетевых промежутках чистовой группы на изменение ширины полосы незначительно. Невозмрж- ность существенного варьирования натяжений в первом межклетевом промежутке чистовой группы обусловлена ограничениями в условиях работы наиболее нагруженной первой клети чистовой группы стана. Вместе с тем варьирование удельных натяжений с целью регулирования ширины полос только в одном из первых межклетевых промежутках чистовой группы стана недостаточно для возможных пределов регулирования..

Учитывая все указанное, в данном способе регулирование ширины проката предлагается осуществлять путем изменения отношении удельных натяжений к пределам текучести во втором и третьем межклетевых промежутках непрерывной группы стана одновременно.

Зависимость для определения требуемого изменения.отношений удельных натяжений к пределам текучести проката с учетом числа смен работы рабочих валков черновой клети (группы клетей) получена на основании выражения (3)

1 4,6.102- -0 г|сРх ° Вп

хДВтр

(1 + 0,0045 п) (fa + 2fh3 +Угц )1

Измерение скорости рабочих валков, обжатий по клетям, определение темпера туры металла по клетям группы позволяет определить предел текучести полосы в межклетевых промежутках. Дополнительное определение количества смен отработанных рабочими валками черновой клети (группы клетей), измерение скорости рабочих валков, обжатий по клетям, удельных натяжений по межклетевым промежуткам непрерывной группы обеспечивает достоверность расчета прогнозируемой ширины полосы на выходе из чистовой группы стана. Использование в качестве регулирующего параметра отношения удельного натяжения к пределу текучести проката в межклетевом промежутке исключает погрешности регулирования, связанные с колебаниями тем- пературно-скоростных и деформационных режимов прокатки. Определение требуемого изменения отношений удельных натяжений к пределам текучести проката с учетом числа смен работы рабочих валков черновой клети (группы клетей) учитывает вяияние изменения в течение межперевалочного периода валков черновой группы профиля подката на конечную ширину прокатанной полосы и на регулирующее воздействие натяжений, что позволяет повысить точность регулирования. Регулирование ширины проката путем изменения отношений удельных натяжений к пределам текучести во втором и третьем межклетевых промежутках непрерывной группы стана одновременно обеспечивает требуемый диапазон регулирования ширины в соответствии с возможностями регулирования в чистовой группе широкополосного стана.

Дополнительно измеряют скорости рабочих валков, обжатия по клетям, удельные натяжения по межклетевым промежуткам чистовой группы, определяют количество смен отработанных рабочими валками черновой клети (группы клетей), что позволяет резко повысить достоверность расчета прогнозируемой ширины полосы, а следовательно, точность автоматического регулирования ширины проката. В качестве регулирующего параметра принято отношение удельного натяжения к пределу текучести проката в межклетевом промежутке, а не абсолютное значение удельного межклетевого натяжения, что позволяет учесть вли- яние на регулирующее воздействие изменения температурно-скоростных и деформационных режимов прокатки. Определяют количество смен, отработанных рабочими валками черновой клети (группы клетей), что. позволяет учесть влияние износа рабочих валков черновой и чистовой групп стана при расчете регулирующего воздействия и тем самым повысить точность регулирования ширины прокатываемых.полос.

Пример. На непрерывном широкополосном стане 2000 Череповецкого .металлургического комбината были проведены сравнительные опыты по предлагаемому

способу автоматического регулирования ширины горячекатаных полос.

Прокатку вели в виде двух серий. В первой серии прокатку вели в ручном режиме, 5 во второй серии - в автоматическом режиме управления от УВМ 306 по программе, разработанной в соответствии с предлагаемым способом регулирования ширины. В обеих сериях прокатывались по 12 полос из стали 10 Ст.1 с профилеразмером 3x1250 мм. Для регистрации режимов прокатки и анализа результатов использовались приборы, установленные на стане: рентгеновские измерители толщины горячего проката с 5 ионизационной камерой типа GK и измерители ширины горячего проката типа 73К2300УР фирмы Екзатест (ФРГ), измерители температуры полосы типа Ардокол фирмы Сименс (ФРГ), автодиаграммы са0 мописцев и процесс-протоколы, выдаваемые УВМ306.

Результаты сравнительных опытов приведены в таблице.

Анализ приведенных данных показыва5 ет, что геометрические размеры, отклонения по ширине и .температуры подката в обеих сериях опытов примерно одинаковы. Так, в первой серии разноширинность подката в пределах каждой полосы в отдельно0 сти колеблется от 2 до 10 мм, изменение средней ширины подката в пределах партии составляет 8 мм. Во второй серии разноширинность в пределах каждой полосы колеблется от 3 до 8 мм, в пределах партии

5 составляет 1 мм. При прокатке в ручном режиме (первая серия опытов) средняя ширина полосы на выходе из чистовой группы колеблется от 1265 до 1276 мм. Соответственно разноширинность в пределах партии

0 составляет 11 мм. В совокупности с разно- ширинностью в пределах каждой полосы достигает 16 мм, что обуславливает необходимость завышения припуска по ширине на выходе из чистовой группы стана. Однако

5 даже при завышенных припусках по ширине в случае наложения максимальной разно- ширинности в пределах полосы на минимальную ширину полосы (полосы 6 и 11) получают брак. При прокатке в автома0 тйческом режиме по предложенному способу (вторая серия опытов) практически отсутствует колебание средней ширины полосы на выходе из чистовой группы стана. . Это позволило снизить припуск в среднем

5 на 2.9 мм до уровня, гарантирующего прокатку в поле допуска, т.е. недопущение брака.

Снижение припуска по ширине полосы обеспечивает существенную экономию металла по теоретической массе.

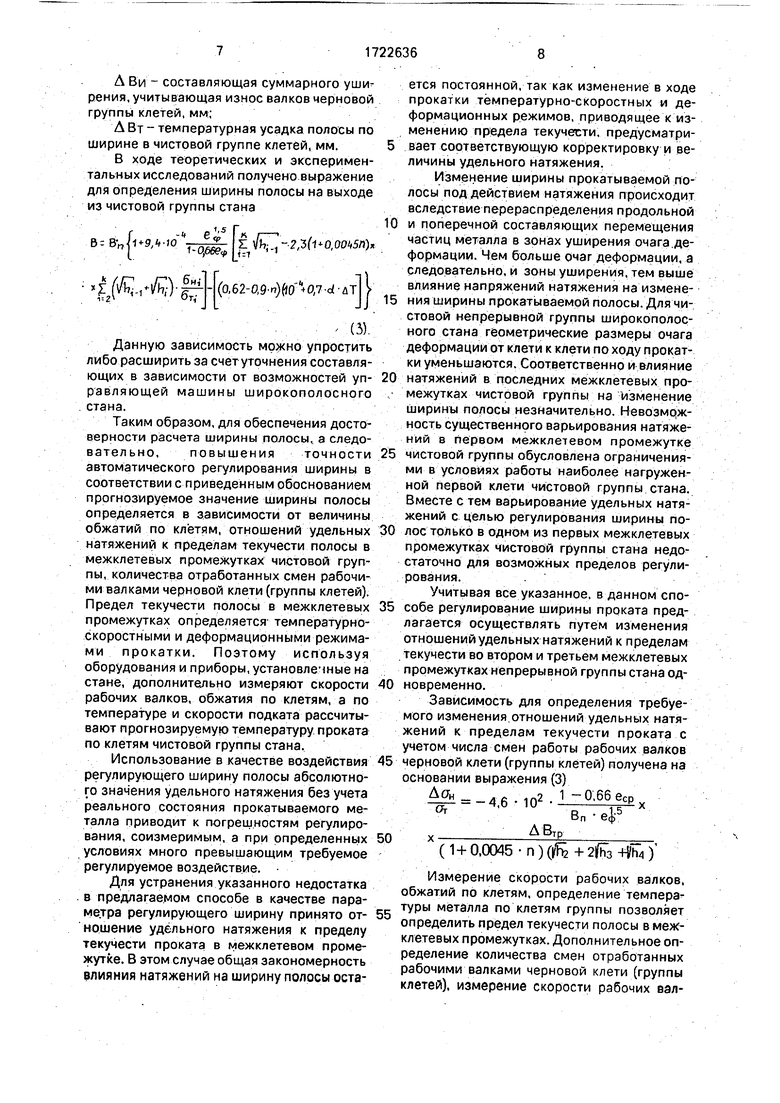

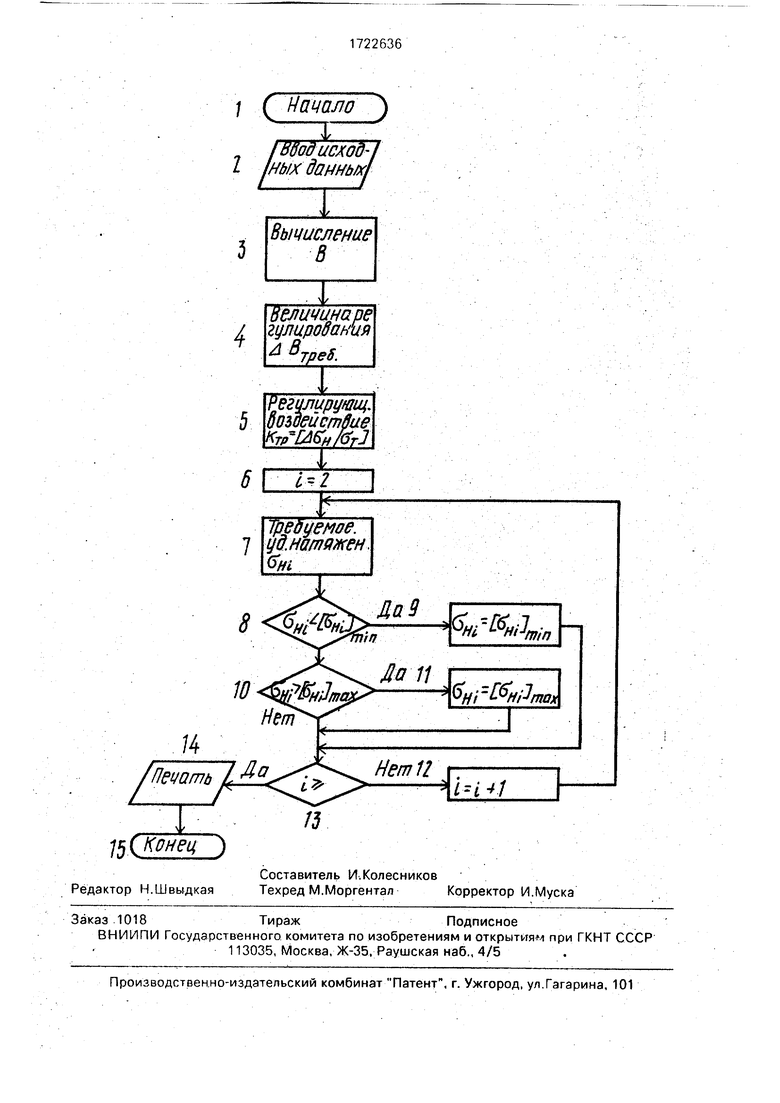

Предлагаемый способ автоматического регулирования ширины горячекатаных полос может быть реализован в виде программ автоматического расчета, регулирования и контроля ширины прокатываемых полос на управляющей вычислительной машине широкополосного стана. Поэтому схема реализации предлагаемого способа представлена на чертеже в виде блок-схемы алгоритма расчета, регулирования и контро- ля ширины горячекатаных на широкополосном стане полос.

Позиция 2 - исходными данными являются: ширина подката; температура подката и температура полосы по клетям чистовой группы: толщина подката и толщина полосы по клетям чистовой группы; удельные натяжения по клетям чистовой группы; скорость подката и полосы в клетях чистовой группы; число смен отработанных валками черновой клети (группы клетей).

Позиция 3. На основе исходных данных рассчитывается прогнозируемая ширина полосы на выходе из чистовой группы стана. Прогнозируемая ширина может быть рас- считана по зависимости (3). В зависимости от возможностей управляющей машины широкополосного стана данное выражение может быть упрощено либо расширено за счет уточнения.

Позиция 4. Определяется требуемая величина регулирования ширины

А Втр В - Втр,

где Втр - требуемая ширина полосы на выходе из стана, к которой с помощью системы регулирования приближают ширину прокатываемых полос, мм.

Позиция 5. Рассчитывается требуемое регулирующее воздействие во втором и третьем промежутках чистовой группы ста- на по зависимости

102. 1 -О.ббеср;.

. А о . R ктр -я- 4,6

Or

Л Втр

вп 45

(1+0,0045 n (fhB + 2if h3 У

Позиция 6. Так как регулирование ширины осуществляется изменением удельных натяжений во втором и третьем межклетевых промежутках чистовой группы присваивают индексу межклетевого промежутка номер 2.

Позиция 7. В соответствии с величиноой требуемого регулирующего воздействия ICfp определяют удельное натяжение в i-ом меж клетевом промежутке

, CTHJ 0н0; +ДСТН,,

где Оно - величина удельного натяжения в 1-ом межклетевом промежутке до начала регулирования, н/мм ;

0

5 0

5 0

5

0

5

0

.

Af/Hj - требуемое изменение удельного натяжения, н/мм ;

AaHj ктр-От,,

где «Vj - предел текучести металла в 1-ом межклетевом промежутке, н/мм .

Таким образом .

О Он + kTp OV .

Позиция 13 ограничивает число межклетевых промежутков, в которых изменяется удельное натяжение в соответствии с величиной регулирующего воздействия (регулирование осуществляется во втором и третьем межклетевых промежутках),

При прокатке полос в непрерывной группе клетей широкополосного стана существуют предельно допустимые уровни удельных натяжений, обеспечивающие безаварийную работу стана. Величины пре дельно допустимых удельных натяжений определены технологической инструкцией.

Позиций 8, 9, 10 и 11 обеспечивают при автоматическом регулировании ширины изменения удельных натяжений в допустимых пределах, т.е. обеспечивают безаварийность работы системы автоматического регулирования ширины.

Экономический эффект от внедрения оптимальных режимов натяжений определяется по зависимости

3 (3i-32) А2

или ввиду отсутствия дополнительных капитальных вложений по внедрению

3 CV-C2)A2, где Э - годовой экономический эффект, руб.,

3|, 32 - приведенные затраты единицы продукции, производимой с помощью базовой и новой техники, руб/т.,

Ci, С2 - себестоимость единицы продукции по базовому варианту и варианту новой техники, руб/т.,

А2 - годовой объем производства продукции с помощью новой техники в расчетном году, т.

В конечном виде годовой экономический эффет за счет экономии металла по теоретической массе может быть рассчитан по формуле

э.,-ео-

где AI - годовой объем производства продукции по базовому варианту, ,08 x 10 т;

К - расходный коэффициент металла, К 1,056;

Ci - средняя себестоимость проката по стану 2000. руб, ,0;

С2 - стоимость отходов,руб/т. Са 29 .

д - коэффициент, учитывающий количественное отношение листов толщиной менее 6 мм в общем объеме производства по стану, принимаем д 0,12,

При снижении припуска по ширине на 2.9 мм длина полосы увеличивается на

/5-АВ

где/3- относительная доля экономии металла при снижении припуска по ширине;

А В - среднее снижение припуска по ширине, мм;

Вер - средняя ширина готового листа, принята 1360 мм

)022- Формула изобретения Способ автоматического регулирования ширины горячекатаных полос, включающий измерение ширины подката, измерение температуры и скорости подката, расчет прогнозируемой температуры проката по клетям чистовой группы, определение требуемого значения ширины полосы на выходе стана, определение отклонения прогнозируемой ширины полосы от ее требуемого значения, от л ич а ющийсятем, что, с целью повышения точности регули- ровния, дополнительно измеряют скорости рабочих валков и обжатия по клетям, а также удельные натяжения по межклетевым промежуткам чистовой группы, определяют количество смен, отработанных рабочими валками черновой клети (группы клетей), оп- ределяют прогнозируемое значение ширины полосы на выходе из чистовой группы

стана в зависимости от величины обжатий по клетям, отношений удельных натяжений к пределам текучести полосы в межклетевых промежутках чистовой группы, количества отработанных смен рабочими валками черновой клети (группы клетей), определяют требуемое изменение отношений удельных натяжений к пределам текучести проката во втором и третьем межклётевых промежутках непрерывной группы стана по зависимости

Д(7н 0г

-4,6 -10

2 . 1 -0,66еср

5,

АВтг

Вп

0

5

0

( 1+0,0045 n)(fh2 + 2 )

где еср - среднее истинное обжатие;

Вп - ширина подката, мм;

п - число смен работы рабочих валков черновой клети (группы клетей);

h2, Из- .ги - толщина полосы на выходе соответственно из 2-й, 3-й, 4-й клети чистовой группы стана, мм;

Д.Втр-отклонение прогнозируемой ширины полосы от ее требуемого значения, мм, по рассчитанному регулирующему ширину изменению отношения удельного натяжения к пределу текучести корректируют величины удельных натяжений во втором и третьем межклетевых промежутках чистовой группы стана, причем удельные натяжения корректируют во втором и третьем межклетевых промежутках одновременно.

35

; ..( Начало

.

/Ввод исход-1 1 ных данных

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования ширины прокатываемой полосы | 1978 |

|

SU741977A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2014 |

|

RU2556174C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578328C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2009 |

|

RU2414972C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2254181C1 |

| Способ прокатки полос на широкополосном стане | 1987 |

|

SU1540879A1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ПОЛОС | 2013 |

|

RU2511159C1 |

| Способ регулирования ширины проката и устройство для его осуществления | 1979 |

|

SU884765A1 |

Изобретение относится к прокатному производству и может быть использовано на широкополосных станах горячей прокатки полос. Целью изобретения является повышение точности регулирования. Это достигается тем, что измерив ширину, температуру и скорость подката, рассчитывают прогнозируемую температуру по клетям, определив требуемое значение ширины полосы на выходе стана, измеряют скорости рабочих вал ков и обжатия по клетям, а также удельные натяжения по межклетевым промежуткам непрерывной группы, количество смен, отработанных рабочими валками черновой клети (группы клетей). Определяют прогнозируемое значение ширины полосы на выходе из стана в завимости от величины обжатий по клетям, отношений удельных натяжений к пределам текучести полосы в меж.клетевых промежутках, количества отработанных смен рабочими валками черновой клети (группы клетей). Определяют отклонение прогнозируемой ширины полосы от ее требуемого значения и требуемое изменение отношений удельных натяжений к пределам текучести проката во втором и третьем межклетевых промежутках непрерывной группы стана по зависимости ДOH/VT - 4,1 102 {(1 - 0,66eCD/BnejW} x х {А ВТр (1 + 0,0045 п) /Б1 + 2 Ш + Щ}. где 1ср - среднее истинное обжатие.группы клетей; Вп - ширина подката, мм; п - число смен работы валков черной клети (группы клетей); h2, ha, ЬА толщина полосы соответственно на выходе из 2-й, 3-й, 4-й клети чистовой группы стана, мм; Д ВТр - отклонение прогнозируемой ширины полосы от ее требуемого значения, мм. По рассчитанному регулирующему ширину изменению отношения удельного натяжения к пределу текучести корректируют величины удельных нат-яжений во втором и третьем межклетевых .промежутках чистовой группы стана, причем удельные натяжения корректируют во втором и третьем межклетевых промежутках одновременно, 1 ил.,1 табл. сл С х| Ю Ю О со о

3

Вычисление

i

МЩЩнаре гдлировант

А В,

тре5.

I

Регцлирующ. Шиействие

JT

Требуемое, уйнагляжен.

GHI

Конец )

Составитель И.Колесников Редактор Н.ШвыдкаяТехред М.МоргенталКорректор И.Муска

Заказ 1018ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35. Раушская наб., 4/5

| Способ регулирования ширины проката и устройство для его осуществления | 1979 |

|

SU884765A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-30—Подача