(54) ШТАМП ДЛЯ ОБРАЗОВАНИЯ НАРУЖНОГО РЕБРА У ДНА ПОЛЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых деталей с вогнутым сферическим дном | 1987 |

|

SU1489893A1 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ изготовления полых изделий из листовой штучной заготовки | 1987 |

|

SU1690908A2 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ (ВАРИАНТЫ) | 2011 |

|

RU2501618C2 |

| Способ изготовления полых деталей с конусными кромками | 1990 |

|

SU1801053A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

Изобретение касается обработки металлов давлением и относится к штамповой оснастке.

. Известен штамп для образования наружного ребра у дна полых деталей, содержащий пуансон и- матрицу но форме готовой детали. Наружное ребро с минимальным закруглением у дна полых деталей получают на этом штампе путем правки вогнутого дна полого предварительно изготовленного полуфабриката 1.

Недостатком этого штампа является то, что он пригоден для образования ребра только на деталях с малой высотой борта - не более 6-8 толщины заготовки, причем внутренние стенки детали должны иметь небольщой уклон, при отсутствии которого материал заготовки в угловой зоне частично перемещается вверх, и наружное ребро получается с довольно большим радиусом закругления, близким к толщине заготовки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является штамп для образования наружного ребра у дна полых, деталей, содержащий матрицу, выталкиватель и цилиндрический пуансон, состоящий из внутренней и наружной частей, установленных в верхней части штампа с возможностью относительного перемещения. Внутренняя часть пуансона имеет диаметр, равный внутреннему диаметру полого полуфабриката а наружная имеет толщину стенок, равную толщине стенок полого полуфабриката. Полый полуфабрикат укладывают в матрицу, и давление наружной части пуансоиа на борт полуфабриката вытесняет часть материала стенки в кольцевую полость, обра 0 зованную торцем выталкивателя и стенками матрицы 2.

Недостаток известного устройства - большая трудоемкость изготовления и значительная металлоемкость деталей, связанные с тем, что борт полуфабриката должен

15 быть ровным, что требует обязательной обрезки после вытяжки. Это приводит к необходимости штамповать деталь из материала большей толщины и назначать затем операции обработки снятием стружки для получения требуемых размеров изде

Л ЛИЯ.

Цель изобретения - снижение трудоемкости изготовления и металлоемкости деталей.

Указг)нная цель лостиггастся тем, что в П1ТПМ1К для образования наружного ребра у дна ПОЛ1.1Х деталсй, с:одержа1цем матрицу, выталкиватель и цилиндрический пуансои, состоящий из внутренней н наружной частей, установленных в ве).хр1ей части итампа с возможностью относительного перемещения, наружная часть пуансона подпружинена к верхней части Н1тампа и выполнена с наружным диаметром, равным внутреннему диаметру готовой детали и с внутренIH1M диаметром на 8-10 толщин детали меньшим наружного, а внутренняя часть пуансона жестко связана с верхней частью 1нтамна, и ее рабочий торец смещен вверх относительно рабочего торца наружной части nyaFicoHa на paccтoяlн e, равное 0,22- 0,25 внутреннего диаметра его наружной части.

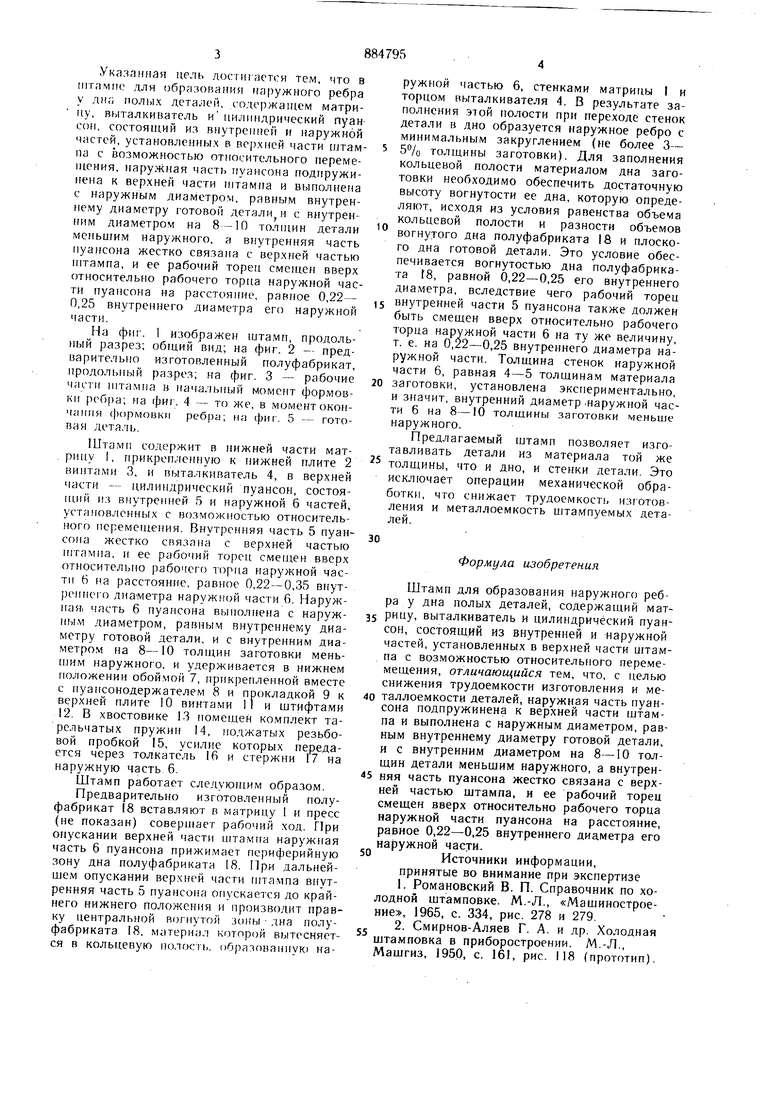

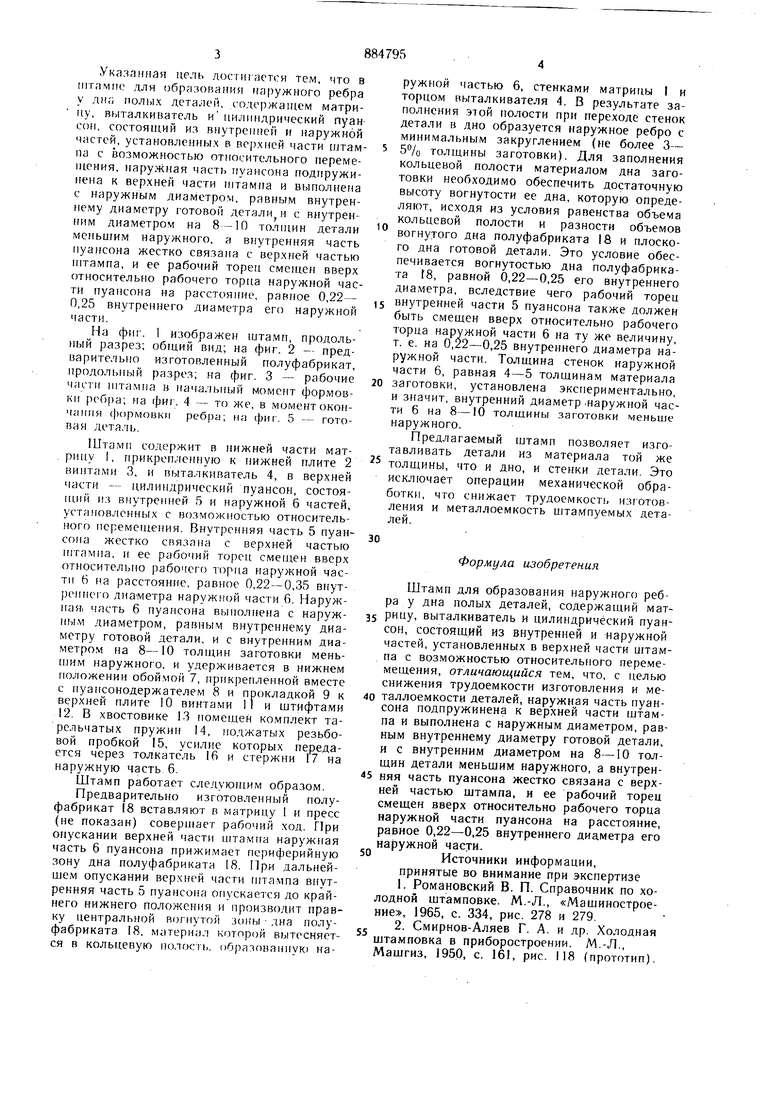

На фиг. I изображен штамп, продольный разрез; общий вид; на фиг. 2 - предварительно изготовленный полуфабрикат, продольный разрез; на фиг. 3 - рабочие части Н1тамна в нача,тьный момент формовки рсб()а; на (|;иг. 4 - то же, в момент окончания ()))рмовки ребра; на ()зиг. 5 - готовая дета;1ь.

Штамп содержит в нижней части матрицу i, нрикреп.;генную к нижней плите 2 винтами 3, и ыталкиватель 4, в верхней части - цилиндрический пуансон, состоящий из внутренней 5 и наружной б частей, уста.човлеьшых с возможностью относительного переме депия. Внутренняя часть 5 пуансона жестко связана с верхней частью нггампа, н ее рабочий торец смещен вверх относительно рабочего торца наружной частн 6 на расстояние, равное 0,22-0,35 внутреннего дна-метра наружной части 6. Наружная, часть 6 пуансона выполнена с наружным диаметром, равным внутреннему диаметру готовой детали, и с внутренним диаметром на 8-10 толп1ин заготовки меньшим наружного, и удерживается в нижнем положении обоймой 7, прикрепленной вместе с нуансонодержателем 8 и прокладкой 9 к верхней плите 10 винтами 11 и щтифтами 12. В хвостовике 13 помещен комплект тарельчатых пружин 14, ноджатых резьбовой пробкой 15, усилие которых передается через толкатель 16 и стержни 17 на наружную часть 6.

Штамп работает следующим образом.

Предварительно изготовленный полуфабрикат 18 вставляют в матрицу 1 и пресс (не показан) совершает рабочий ход. При опускании верхней части штампа наружная часть 6 пуансона прижимает периферийную зону дна полуфабриката 18. При дальнейшем опускании верхней части (нтампа внутренняя часть 5 пуансона опускается до крайнего нижнего положения и производит правку центральной вогнутой зоны дна нолуфабриката 18, материал которой вытесняется в кольцевую псзлосгь. обрлзг)ванную наружной частью 6, стенками матрицы I и торцом выталкивателя 4. В результате заполнения этой полости при переходе стенок детали в дно образуется наружное ребро с минимальным закруглением (не более 3-

5% толщины заготовки). Для заполнения кольцевой полости материалом дна заготовки необходимо обеспечить достаточную высоту вогнутости ее дна, которую определяют, исходя из условия равенства объема кольцевой полости и разности объемов вогнутого дна полуфабриката 18 и плоского дна готовой детали. Это условие обеспечивается вогнутостью дна полуфабриката 8, равной 0,22-0,25 его внутреннего диаметра, вследствие чего рабочий торец

внутренней части 5 пуансона также должен быть смещен вверх относительно рабочего торца наружной части б на ту же величину, т. е. на 0,22-0,25 внутреннего диаметра наружной части. Толщина стенок наружной части 6, равная 4-5 толщинам материала

заготовки, установлена экспериментально, и значит, внутренний диаметр -наружной части 6 на 8-10 толщины заготовки меньше наружного.

Предлагаемый штамп позволяет изготавливать детали из материала той же

толщины, что и дно, и стенки детали. Это исключает операции механической обработки, что снижает трудоемкость изготовления и металлоемкость штампуемых деталей.

Формула изобретения

Штамп для образования наружного ребра у дна полых деталей, содержащий матрицу, выталкиватель и цилиндрический пуансон, состоящий из внутренней и наружной частей, установленных в верхней части штампа с возможностью относительрюго перемемещения, отличающийся тем, что, с целью снижения трудоемкости изготовления и металлоемкости деталей, наружная часть пуансона подпружинена к верхней части штампа и выполнена с наружным диаметром, равным внутреннему диаметру готовой детали, и с внутренним диаметром на 8-10 толщин детали меньшим наружного, а внутренняя часть пуансона жестко связана с верхней частью штампа, и ее рабочий торец смещен вверх относительно рабочего торца наружной части пуансона на расстояние, равное 0,22-0,25 внутреннего диаметра его наружной части.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-30—Публикация

1980-04-07—Подача