7

шш///Ьт

(Л

С

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении баллонов.

Известны способы закатки горловин баллонов, заключающиеся в том, что на нагретый конец трубчатой заготовки, зажатой во вращающийся шпиндель, воздействуют инструментом трения или качения, а в полость заготовки перед обкаткой вводят оправку.

Наиболее близкой по технической сущности к предлагаемой является конструкция машины для закатки горловин баллонов,со- держащая смонтированные на общей станине шпиндель для закрепления заготовок, поперечный суппорт с обкатным инструментом, имеющим переменный профиль и заталкиватель в виде гидроцилиндра, а также оправку. Применение, оправки, вводимой в полость заготовки перед обкаткой, позволяет получить в горловине баллона отверстие заданного диаметра.

Недостатками данной машины являются низкие качество изделий и производительность труда, так как в начале процесса происходят потеря поперечной устойчивости трубы и образование гофров, а после окончания процесса закатки - трудность или даже невозможность извлечения оправки из закатанной горловины баллона вследствие свариваемости металла оправки и горловины. Экспериментально установлено, что применение различных смазок для покрытия оправки с целью улучшения извлечения оправки из горловин не дает эффекта.

Цель изобретения - повышение производительности и облегчение извлечения оправки из закатываемой горловины баллона,

Поставленная цель достигается тем, что машина снабжена кулачком, жестко связанным с суппортом и взаимодействующим с оправкой, при этом ось последней расположена с эксцентриситетом относительно оси ш.пинделя, а суппорт установлен с возможностью вращения относительно оси, скре- щивающейся с осью шпинделя под прямым углом..

В отличие от известных, предлагаемая конструкция позволяет повысить производительность труда в результате совмещения операций закатки горловин баллона и извлечения оправки из закатываемой горловины.

Наличие в конструкции подпружиненной в осевом направлении ступенчатой оправки, имеющей коническую, цилиндрическую части и упор, позволяет исключить потерю поперечной устойчивости трубы в начальный момент обжатия, так как

коническая часть оправки служит подпором металлу заготовки и препятствует образованию гофров.

Для облегчения извлечения оправки из

горловины баллона и исключения свариваемости металла оправки и горловины оправка имеет привод для принудительного вращения со скоростью, большей или меньшей скорости вращения заготовки, а ось ее

цилиндрической калибрующей части не совпадает с осью вращения на величину свободной посадки, Упор оправки служит для взаимодействия с кулачком, закрепленным на поворотном суппорте, который при рабочем повороте суппорта и закатке горловины баллона формующим инструментом, накатываясь своим переменным профилем на упор оправки, извлекает ее из закатываемой горловины.

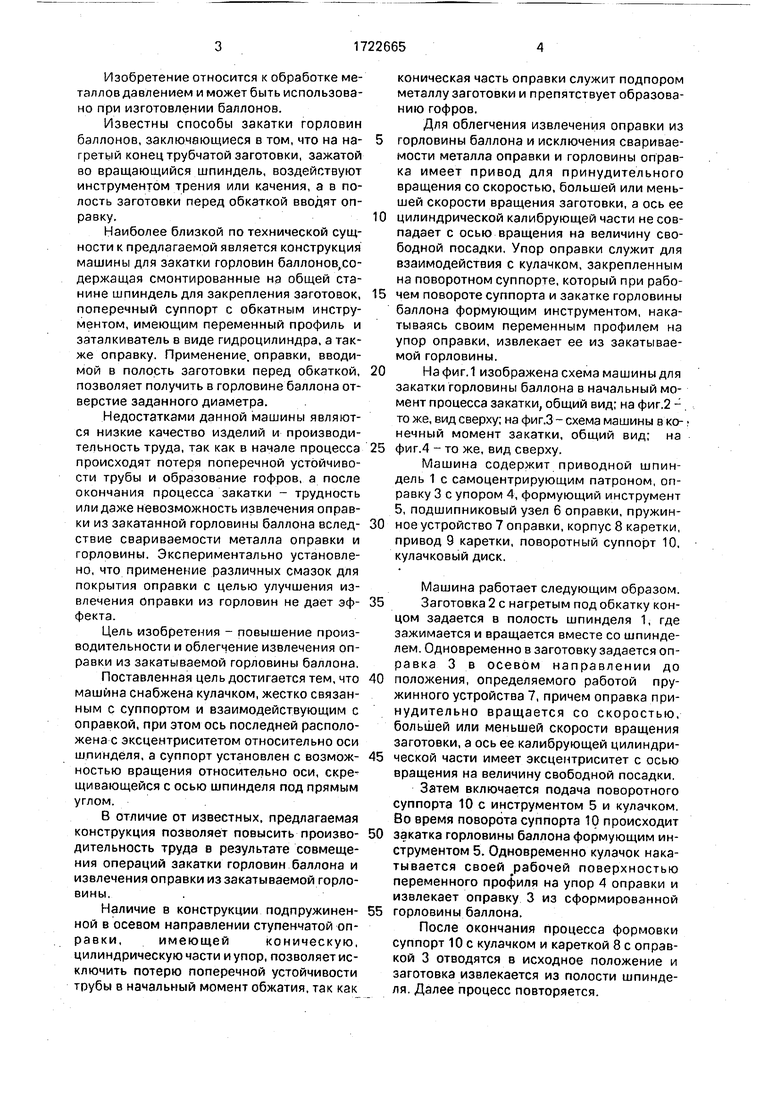

Нафиг.1 изображена схема машины для

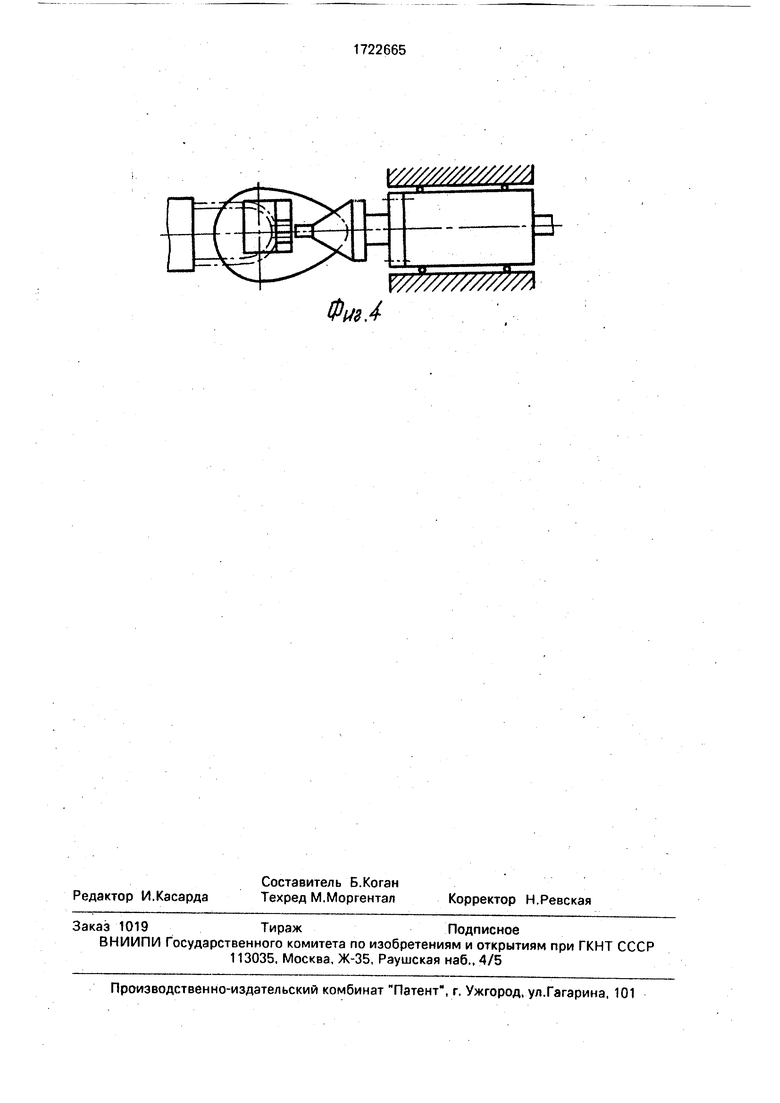

закатки горловины баллона в начальный момент процесса закатки, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - схема машины в ко-; нечный момент закатки, общий вид; на

фиг.4 - то же, вид сверху.

Машина содержит приводной шпиндель 1 с самоцентрирующим патроном, оправку 3 с упором 4, формующий инструмент 5, подшипниковый узел 6 оправки, пружинное устройство 7 оправки, корпус 8 каретки, привод 9 каретки, поворотный суппорт 10, кулачковый диск.

Машина работает следующим образом.

Заготовка 2 с нагретым под обкатку концом задается в полость шпинделя 1, где зажимается и вращается вместе со шпинделем. Одновременно в заготовку задается оправка 3 в осевом направлении до

положения, определяемого работой пружинного устройства 7, причем оправка принудительно вращается со скоростью, большей или меньшей скорости вращения заготовки, а ось ее калибрующей цилиндрической части имеет эксцентриситет с осью

вращения на величину свободной посадки.

Затем включается подача поворотного

суппорта 10 с инструментом 5 и кулачком.

Во время поворота суппорта 10 происходит

закатка горловины баллона формующим инструментом 5. Одновременно кулачок накатывается своей рабочей поверхностью переменного профиля на упор 4 оправки и извлекает оправку 3 из сформированной

горловины баллона.

После окончания процесса формовки суппорт 10с кулачком и кареткой 8 с оправкой 3 отводятся в исходное положение и заготовка извлекается из полости шпинделя. Далее процесс повторяется.

Применение предлагаемой машины позволяет повысить производительность закатки горловины баллонов, улучшить качество горловины баллонов за счет снижения брака по гофрообразованию и уменьшить расход дорогостоящего режущего инструмента при механической обработке горловин баллонов за счет исключения операции сверления.

Сравнение можно произвести с существующей технологией закатки и мехобработ- ки горловин баллонов на Первоуральском новотрубном заводе/Производительность увеличивается за счет снижения времени на закатку горловин баллонов на 1 с, так как по известной технологии закатку производят в два этапа: на первом этапе - с меньшей скоростью для исключения потери устойчивости металла, а на втором этапе скорость увеличивают. На первом этапе время на закатку затрачивается 4 с, а на втором 3 с. На предлагаемой установке скорость закатки одинакова и равна скорости второго этапа.

0

5

0

Поэтому производительность увеличивается на 100- 14.28%.

г С

Формула.изобретения Машина для закатки горловин баллонов, содержащая смонтированные на основании приводной шпиндель, несущий зажимной патрон для заготовки, приводной суппорт, несущий формообразующий инструмент, и оправку, установленную с возможностью осевого перемещения от индивидуального привода, отличающаяся тем, что, с целью повышения производительности и облегчения извлечения оп- равки, она снабжена кулачком, жестко связанным с суппортом и взаимодействующим с оправкой, при этом ось последней расположена с эксцентриситетом относительно оси шпинделя, оправка подпружинена в направлении шпинделя, а суппорт установлен с возможностью вращения относительно оси. скрещивающейся с осью шпинделя под прямым углом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закатки горловины баллона и устройство для его осуществления | 1990 |

|

SU1754295A1 |

| Устройство для закатки горловин баллонов | 1990 |

|

SU1771854A1 |

| Машина для закатки труб | 1987 |

|

SU1423221A1 |

| АГРЕГАТ ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1783677A1 |

| Устройство для изготовления горловин баллонов | 1991 |

|

SU1792774A1 |

| МАШИНА ДЛЯ ОБКАТКИ ГОРЛОВИН БАЛЛОНОВ | 1972 |

|

SU325074A1 |

| Роторная машина для горячей обкатки цилиндрических заготовок | 1990 |

|

SU1792779A1 |

| Устройство для обкатки горловин баллонов | 1978 |

|

SU706160A1 |

| СТАНОК ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ЗАГОТОВОК | 2007 |

|

RU2355499C2 |

| Патрон для зажима и вращения трубчатой заготовки | 1973 |

|

SU489563A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении баллонов. Цель изобретения - повышение производительности и обеспечение извлечения оправки. Заготовка 2 с нагретым концом вращается вместе со шпинделем. В заготовку с эксцентриситетом вводится оправка 3, которая принудительно вращается. Во время поворота суппорта происходят закатка горловины баллона формующим инструментом 5 и одновременное извлечение оправки. Такое выполнение машины позволяет повысить производительность и улучшить качество горловин баллонов. 4 ил.

У///////////// //А

Фиг.З

| МАШИНА ДЛЯ ОБКАТКИ ГОРЛОВИН БАЛЛОНОВ | 0 |

|

SU325074A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1989-12-11—Подача