;: Ю

оо ю ю

Изобретение относится к обработке метал лов давлением, в частности к устройствам для закатки концов труб, и может быть использовано при изготовлении баллонов, предохранительных колпаков к баллонам и т. п.

Цель изобретения - повышение производительности за счет совмещения операций закатки трубы и формирования резьбы в горловине изделий.

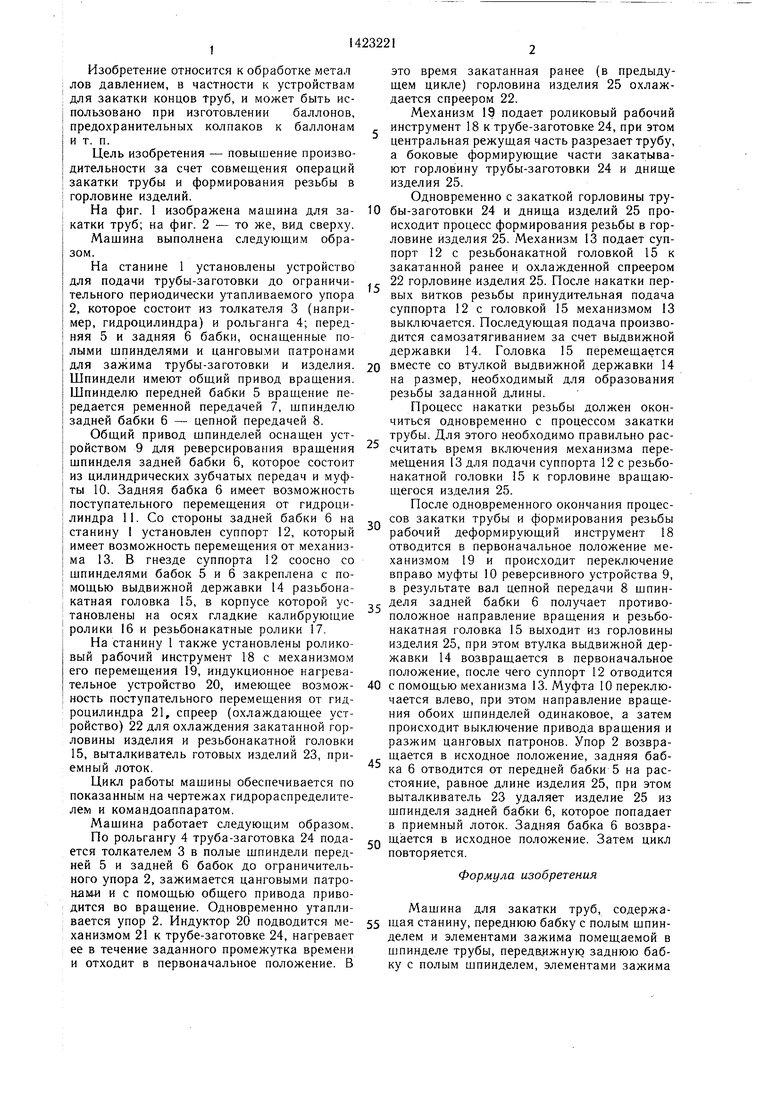

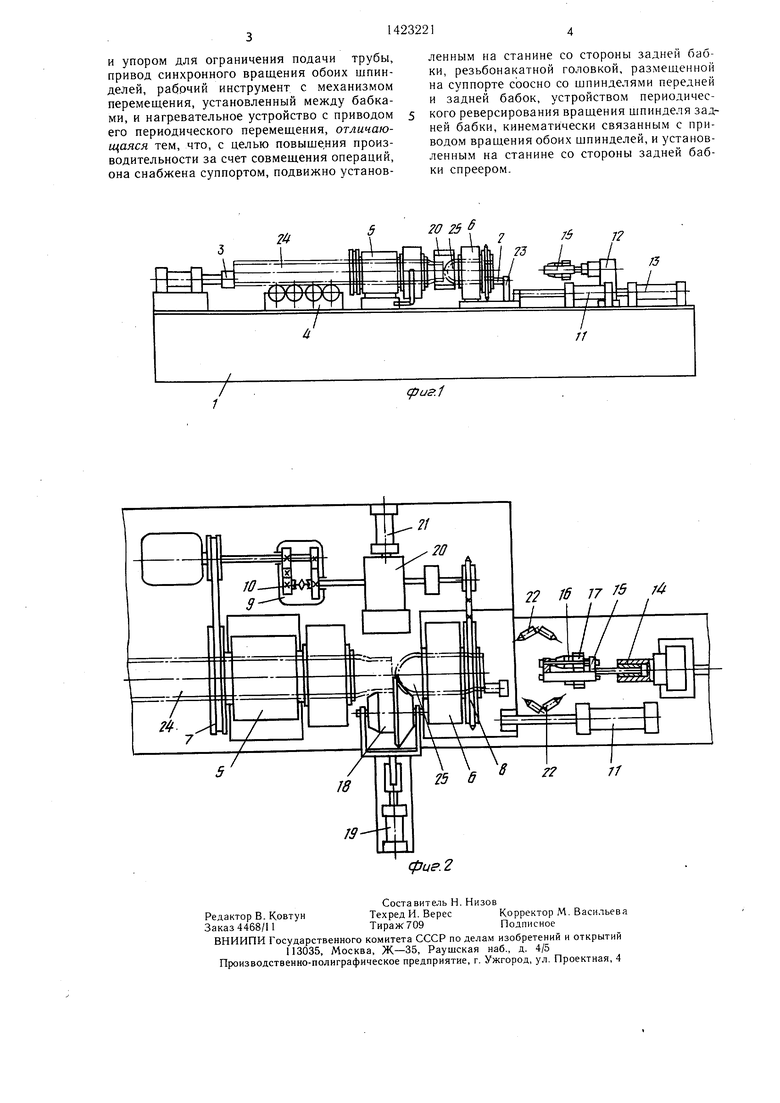

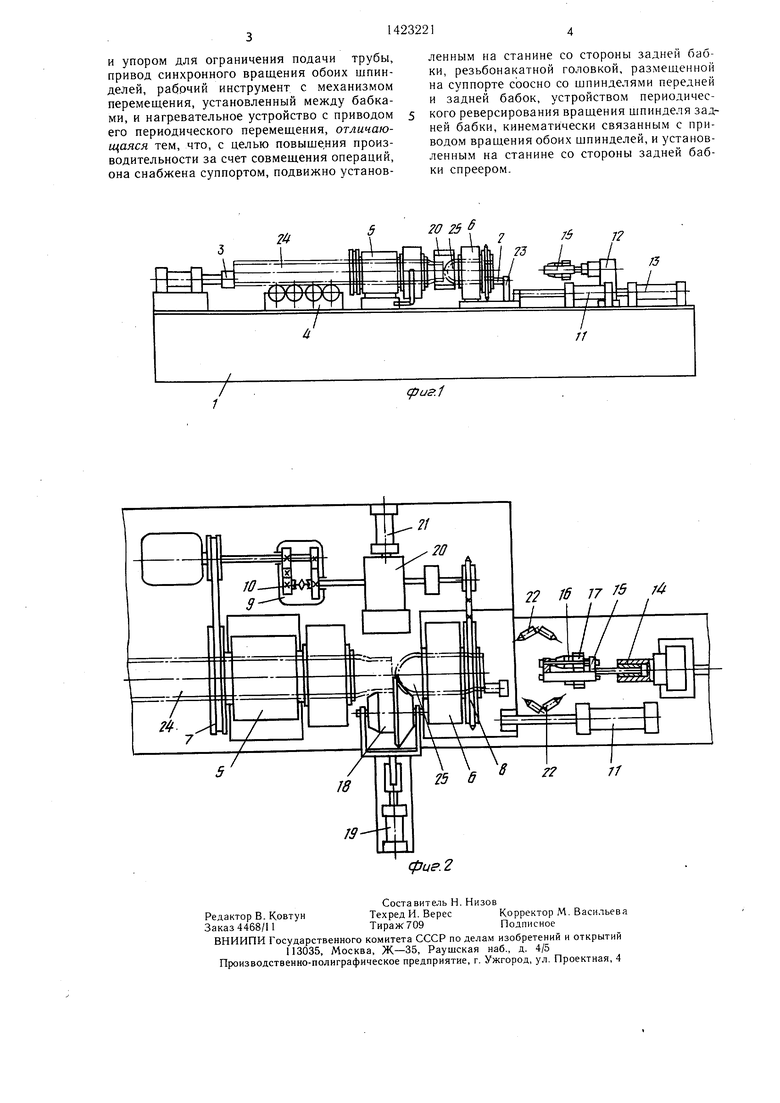

На фиг. 1 изображена машина для закатки труб; на фиг. 2 - то же, вид сверху.

Машина выполнена следующим образом.

На станине 1 установлены устройство для подачи трубы-заготовки до ограничительного периодически утапливаемого упора 2, которое состоит из толкателя 3 (например, гидроцилиндра) и рольганга 4; передняя 5 и задняя 6 бабки, оснащенные полыми шпинделями и цанговыми патронами для зажима трубы-заготовки и изделия. Шпиндели имеют общий привод вращения. Шпинделю передней бабки 5 вращение передается ременной передачей 7, шпинделю задней бабки 6 - цепной передачей 8.

Общий привод шпинделей оснашен устройством 9 для реверсирования вращения шпинделя задней бабки 6, которое состоит из цилиндрических зубчатых передач и муфты 10. Задняя бабка 6 имеет возможность поступательного перемещения от гидроцилиндра 11. Со стороны задней бабки 6 на станину I установлен суппорт 12, который имеет возможность перемещения от механизма 13. В гнезде суппорта 12 соосно со шпинделями бабок 5 и 6 закреплена с помощью выдвижной державки 14 разьбона- катная головка 15, в корпусе которой установлены на осях гладкие калибрующие ролики 16 и резьбонакатные ролики 17.

На станину 1 также установлены роликовый рабочий инструмент 18 с механизмом его перемещения 19, индукционное нагревательное устройство 20, имеющее возможность поступательного перемещения от гидроцилиндра 21, спреер (охлаждающее устройство) 22 для охлаждения закатанной горловины изделия и резьбонакатной головки 15, выталкиватель готовых издev ий 23, приемный лоток.

Цикл работы машины обеспечивается по показанным на чертежах гидрораспределителем и командоаппаратом.

Мащина работает следующим образом.

По рольгангу 4 труба-заготовка 24 подается толкателем 3 в полые шпиндели передней 5 и задней 6 бабок до ограничительного упора 2, зажимается цанговыми патронами и с помощью общего привода приводится во вращение. Одновременно утапливается упор 2. Индуктор 20 подводится механизмом 21 к трубе-заготовке 24, нагревает ее в течение заданного промежутка времени и отходит в первоначальное положение. В

0

5

0

5

0

5

0

5

0

это время закатанная ранее (в предыдущем цикле) горловина изделия 25 охлаждается спреером 22.

Механизм 19 подает роликовый рабочий инструмент 18 к трубе-заготовке 24, при этом центральная режущая часть разрезает трубу, а боковые формирующие части закатывают горловину трубы-заготовки 24 и днище изделия 25.

Одновременно с закаткой горловины трубы-заготовки 24 и днища изделий 25 происходит процесс формирования резьбы в горловине изделия 25. Механизм 13 подает суппорт 12 с резьбонакатной головкой 15 к закатанной ранее и охлажденной спреером 22 горловине изделия 25. После накатки первых витков резьбы принудительная подача суппорта 12 с головкой 15 механизмом 13 выключается. Последующая подача производится самозатягиванием за счет выдвижной державки 14. Головка 15 перемещается вместе со втулкой выдвижной державки 14 на размер, необходимый для образования резьбы заданной длины.

Процесс накатки резьбы должен окончиться одновременно с процессом закатки трубы. Для этого необходимо правильно рассчитать время включения механизма перемещения 13 для подачи суппорта 12 с резьбонакатной головки 15 к горловине вращающегося изделия 25.

После одновременного окончания процессов закатки трубы и формирования резьбы рабочий деформирующий инструмент 18 отводится в первоначальное положение механизмом 19 и происходит переключение вправо муфты 10 реверсивного устройства 9, Б результате вал цепной передачи 8 шпинделя задней бабки 6 получает противоположное направление вращения и резьбо- накатная головка 15 выходит из горловины изделия 25, при этом втулка выдвижной державки 14 возвращается в первоначальное положение, после чего суппорт 12 отводится с помощью механизма 13. Муфта 10 переключается влево, при этом направление вращения обоих шпинделей одинаковое, а затем происходит выключение привода вращения и разжим цанговых патронов. Упор 2 возвращается в исходное положение, задняя бабка 6 отводится от передней бабки 5 на расстояние, равное длине изделия 25, при этом выталкиватель 23 удаляет изделие 25 из шпинделя задней бабки Q, которое попадает в приемный лоток. Задняя бабка 6 возвращается в исходное положение. Затем цикл повторяется.

Формула изобретения

Машина для закатки труб, содержа- 55 щая станину, переднюю бабку с полым шпинделем и элементами зажима помещаемой в шпинделе трубы, передвлжную заднюю бабку с полым шпинделем, элементами зажима

и упором для ограничения подачи трубы, привод синхронного вращения обоих шпинделей, рабочий инструмент с механизмом перемещения, установленный между бабками, и нагревательное устройство с приводом его периодического перемещения, отличающаяся тем, что, с целью повыще.ния производительности за счет совмещения операций, она снабжена суппортом, подвижно установленным на станине со стороны задней бабки, резьбонакатной головкой, размещенной на суппорте соосно со щпинделями передней и задней бабок, устройством периодического реверсирования вращения шпинделя задней бабки, кинематически связанным с приводом вращения обоих шпинделей, и установленным на станине со стороны задней бабки спреером.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ | 1993 |

|

RU2048945C1 |

| АГРЕГАТ ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1783677A1 |

| Станок для накатывания резьбы на метчиках | 1980 |

|

SU948506A1 |

| СТАНОК ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ЗАГОТОВОК | 2007 |

|

RU2355499C2 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| СТАНОК ДЛЯ ОБТОЧКИ АЛМАЗОВ | 1996 |

|

RU2113966C1 |

| Способ закатки горловины баллона и устройство для его осуществления | 1990 |

|

SU1754295A1 |

| Патрон для зажима и вращения трубчатой заготовки | 1973 |

|

SU489563A1 |

| Машина для закатки горловин баллонов | 1989 |

|

SU1722665A1 |

| Устройство для механизированной сборки электровакуумных приборов | 1968 |

|

SU249485A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для закатки концов труб, и может быть использовано при изготовлении баллонов. предохранительных колпаков к баллонам. Цель - повышение производительности за счет совмещения операций закатки трубы и формирования резьбы в горловине изделия. Устройство содержит суппорт, подвижно установленный на станине, резьбонакатную головку, размещенную на суппорте соосно со щпинделями передней и задней бабок, устройство периодического реверсирования вращения щпинделя задней бабки, кинематически связанное с приводом вращения обоих щпинделей, и установленный на станине со стороны задней бабки спреер. Одновременно с закаткой горловины трубы-заготовки и днища изде.тия, происходит процесс формирования резьбы в горловине изделия. 2 ил.

г

20 25 S

22 16 77 J5 /

8

22

П

фц.2

| Авторское свидетельство СССР № 361831, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-15—Публикация

1987-02-20—Подача