Изобретение относится к области обработки металлов давлением и может быть использовано для повышения производительности изготовления трубных изделий, например баллонов или предохранительных колпаков к ним.

Известная поточная линия производства баллонов, включающая в частности установку плазменной резки длинномерной трубы на баллонные заготовки, станки для снятия грата и подрезки торцов заготовок, щелевую газовую печь для нагрева концов заготовок под закатку днища, машину для закатки днищ, щелевую печь для нагрева концов заготовок под закатку горловин и машину для закатки горловин баллонов. Поточная линия снабжена также транспортными передающими механизмами, выполненными в виде рольгангов, перекладывателей с шагающими балками и наклонных стеллажей с дозаторами. Основным недостатком поточной линии является необходимость использования крупногабаритного и дорогостоящего оборудования, связанные с его эксплуатацией дополнительные материальные затраты и затраты на технологический и обслуживающий персонал. Другим недостатком является низкое качество в части точности изготовления и чистоты поверхности закатываемых изделий из-за применения закатного инструмента трения.

Наиболее близкой к предлагаемой является машина для закатки труб, которая принята за прототип, содержащая станину, смонтированные на ней соосно переднюю и заднюю бабки, каждая из которых имеет полый шпиндель с механизмом зажима трубы, привод синхронного вращения шпинделей, нагревательное устройств, механизм периодической подачи трубы, механизм извлечения изделия, формующий инструмент и привод его перемещения.

Основным недостатком данной машины является невозможность применения высокой скорости деформации (скорости перемещения формующего ролика) из-за высокой вероятности потери поперечной устойчивости трубы при приложении несимметричного усилия формовки со стороны одного ролика, площадь контакта которого с деформируемым участком относительно невелика. Это в свою очередь приводит к значительной потере производительности процесса.

Другим недостатком машины является то, что механизм подачи, выполненный в виде толкателя не позволяет использовать длинномерные трубы стандартной длины без предварительной нарезки из-за ограничения длины силового цилиндра и штока толкателя, что приводит к потери производительности, а также сужает технологические возможности машины и увеличивает количество отходов в обрез.

Одним из недостатков машины является также то, что механизм извлечения изделия, выполненный в виде упора и привода перемещения задней бабки, не позволяет начать обработку следующего изделия, пока из машины не удалено готовое изделие, что приводит к увеличению вспомогательного времени и таким образом, к потере производительности.

Цель изобретения повышение производительности процесса закатки, а также расширение технологических возможностей и сокращение расхода металла.

Указанная цель достигается предложенным агрегатом для закатки концов трубных изделий, содержащим смонтированные на станине соосно переднюю и заднюю бабки, каждая из которых имеет полый шпиндель с механизмом зажима трубы, привод синхронного вращения шпинделей, нагревательное устройство, механизм периодической подачи трубы, выполненный в виде подающих узлов, каждый из которых содержит два опорных ролика и один приводной ролик, размещенный на платформе, установленной на вертикальном валу с возможностью поворота, механизм извлечения изделий, выполненный в виде зажимной головки с кулачками, закрепленной на полом штоке силового цилиндра и пневмоцилиндра, встроенного в полый шток с возможностью взаимодействия с кулачками, и формующий инструмент, выполненный в виде симметрично расположенных относительно оси шпинделя профильных роликов.

Применение механизма периодической подачи трубы, отличного от прототипа, позволяет применять трубы любой длины, что за счет устранения операции предварительной порезки повышает производительность и снижает количество отходов в обрезь, а также расширяет технологические возможности агрегата.

Применение механизма извлечения позволяет сократить вспомогательное время, связанное с выдачей изделия из агрегата за счет того, что извлечение готового изделия производится одновременно с обработкой следующего изделия.

Применение формующего инструмента в виде двух симметрично pасположенных роликов позволяют значительно повысить скорость деформации без потери поперечной устойчивости трубы за счет приложения симметрично действующих усилий деформирования, и таким образом, увеличить производительность процесса.

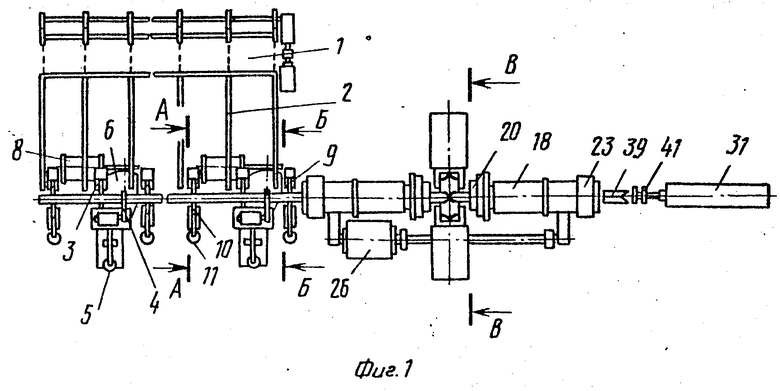

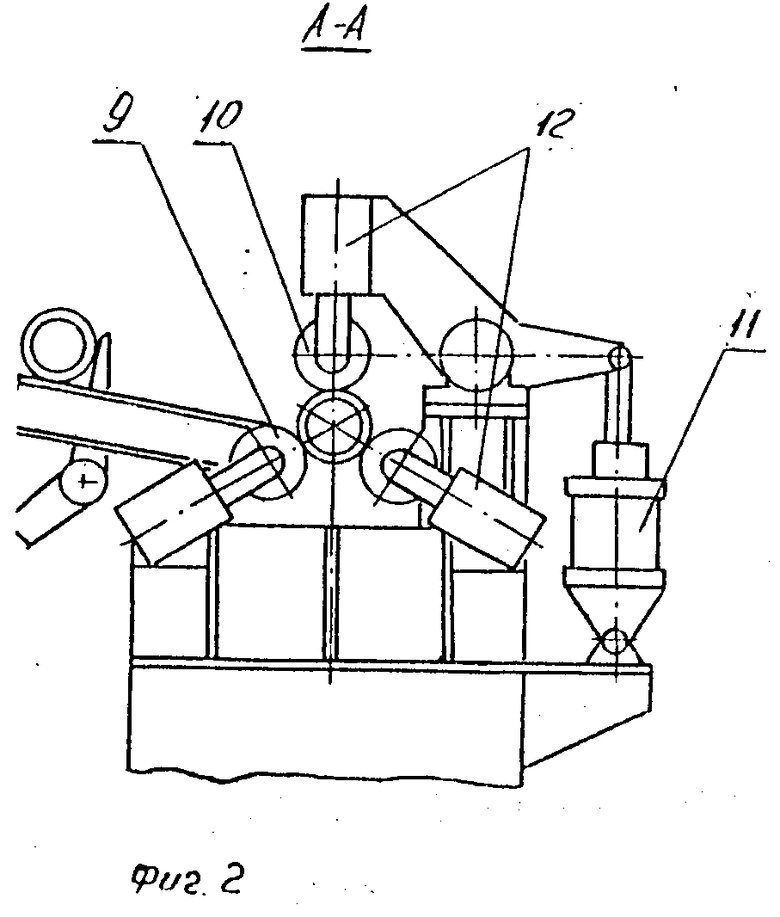

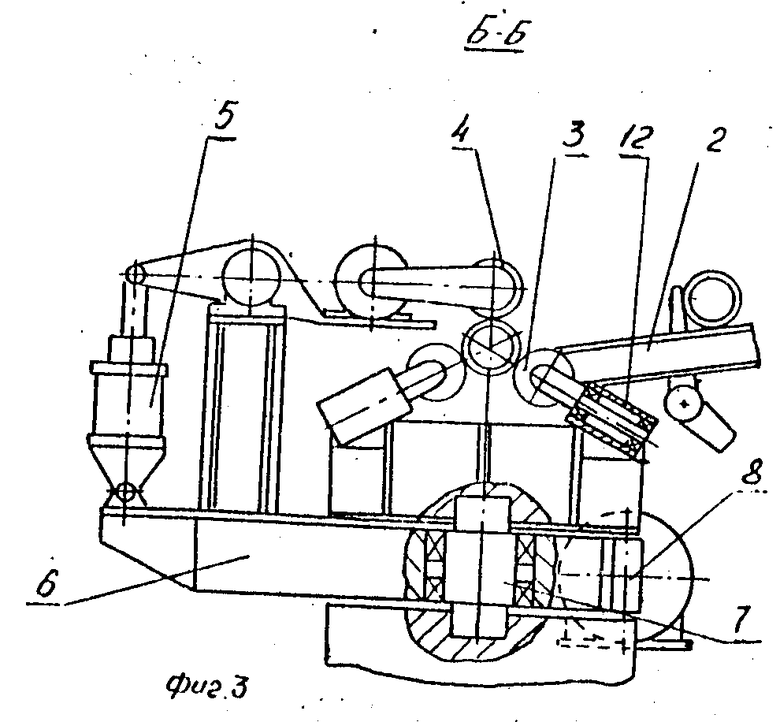

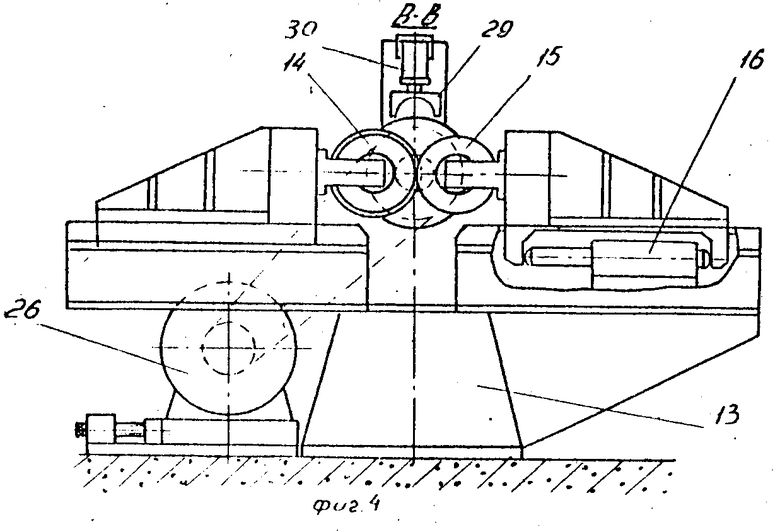

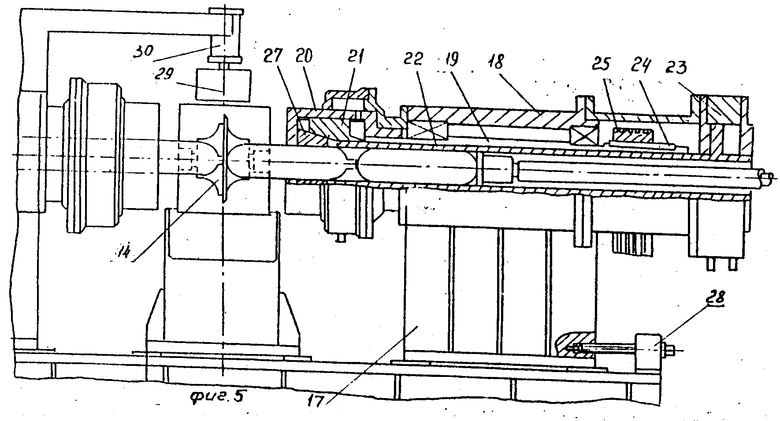

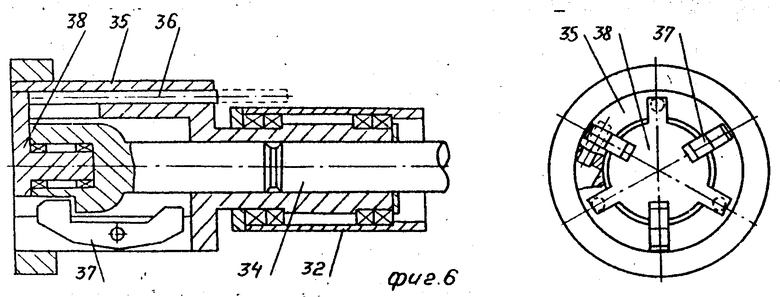

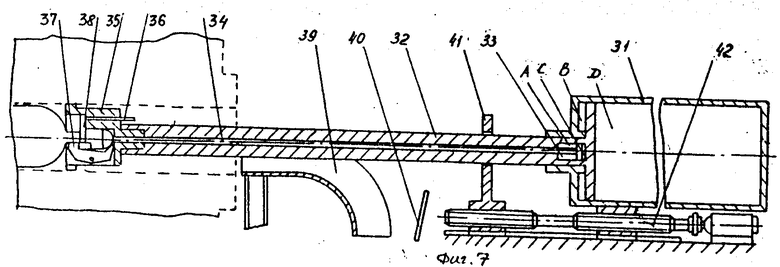

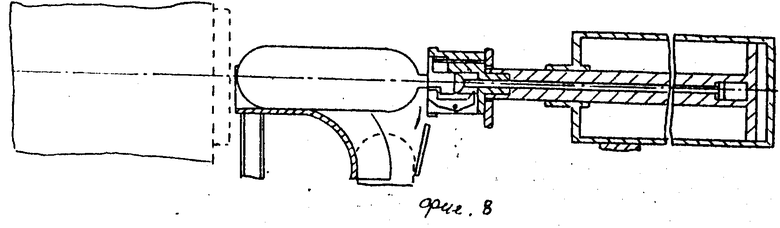

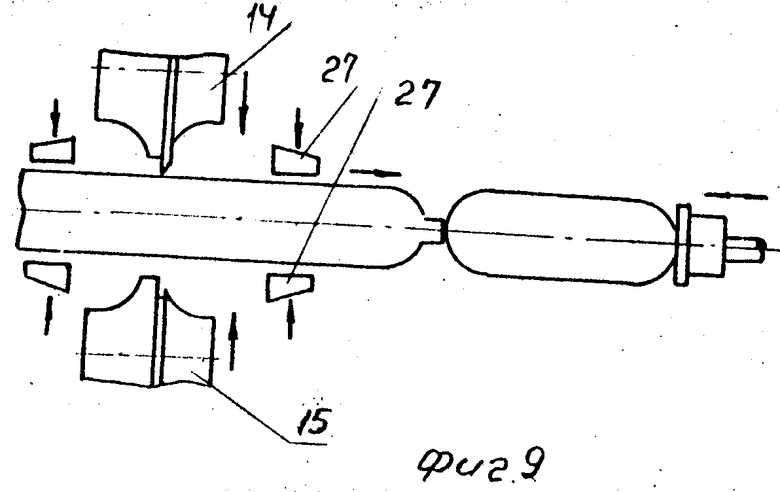

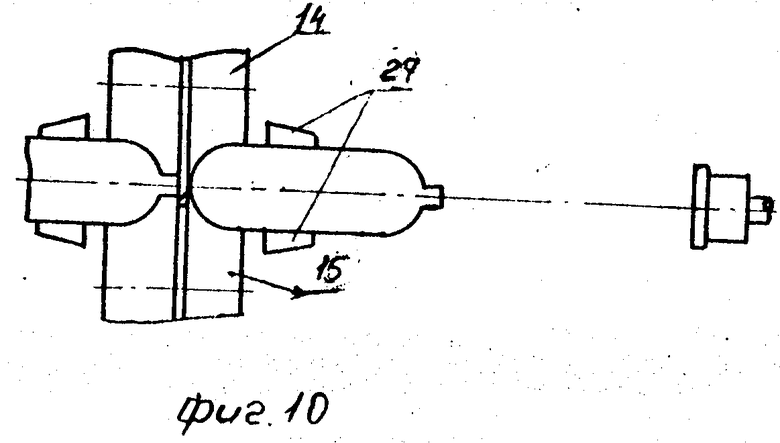

На фиг. 1 представлен агрегат, вид в плане; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 разрез В-В на фиг. 1; на фиг. 5 задняя бабка агрегата; на фиг. 6 зажимная головка механизма извлечения; на фиг. 7 и 8 схема работы механизма извлечения; на фиг. 9 и 10 схематичное изображение процесса закатки концов трубных изделий.

Агрегат для закатки концов трубных изделий содержит расположенный на входной стороне механизм периодической подачи трубы, который включает цепной механизированный карман 1, наклонный стеллаж 2, с дозатором, подающие узлы, каждый из которых содержит два опорных ролика 3 и один приводной ролик 4, который вместе с силовым цилиндром прижима 5 размещен на платформе 6. Платформа 6 установлена с возможностью поворота на вертикальном валу 7 и имеет привод поворота 8. Механизм подачи содержит также расположенные по обе стороны от каждого из подающих узлов неприводные опорные ролики 9 и прижимные ролики 10 с силовыми цилиндрами прижима 11. Оси роликов 3, 9 и 10 смонтированы на подшипниках качения с возможностью их свободного разворота в корпусах 12.

Агрегат включает также станину 13, несущую роликовый закатной инструмент, выполненный в виде двух симметрично расположенных роликов 14 и 15, установленных с возможностью свободного их вращения, с приводами встречного синхронного перемещения 16. При этом на ролике 14 предусмотрена режущая кромка, а на ролике 15 кольцевой паз. На станине 13 находятся также передняя и задняя бабки. На задней бабке 17 установлен невращающийся шпиндельный корпус 18, внутри которого на подшипниках качения смонтирован полый шпиндель 19. К переднему концу шпинделя 19 жестко прикреплен корпус 20, внутренней своей поверхностью взаимодействующий с кулачками 21. Кулачки 21 жестко установлены на конце полого штока 22 силового цилиндра зажима 23. На заднем конце шпинделя 19 на шпонке 24 по посадке скольжения установлен шкив 25 приводимый во вращение электродвигателем 26. В корпусе 20 находятся также зажимные кулачки 27, взаимодействующие с кулачками 21. Конструкцией корпуса предусмотрена подача охлаждающей жидкости на кулачки и полый шток. В нижней части корпуса бабки 17 выполнено резьбовое отверстие, в которое ввернут винт регулировочного упора 28. Кроме того, на станине 13 находится передняя бабка с зажимными кулачками, зажимным силовым цилиндром и шпинделем, выполненная аналогично задней бабке. На подвижном корпусе шпинделя передней бабки установлено нагревательное устройство 29 с приводом его периодического перемещения 30.

На выходной стороне агрегата соосно с бабками расположен механизм извлечения изделий, состоящий из силового цилиндра 31 с пустотелым штоком 32. Внутри пустотелого штока 32 выполнен пневмоцилиндр 33 со штоком 34. На конце штока 32 установлен на подшипниках качения корпус с головки 35. Внутри корпуса 35 находятся пальцы 36, кулачки 37 и упор 38, установленный на подшипниках качения на конце штока 34 внутреннего пневмоцилиндра. Конец штока 34 имеет профильную поверхность, взаимодействующую с кулачками 37. Механизм извлечения включает также приемный желоб 39, расположенный у выходного отверстия шпинделя задней бабки соосно с ним, направляющую пленку 40 и упор 41. В конструкции предусмотрено устройство для осевой установки 42, представляющее собой приводной винт, который перемещает в осевом направлении, упор 41 и силовой цилиндр 31.

Агрегат для закатки концов трубных изделий работает следующим образом. Из цепного механизированного кармана 1 длинномерная трубная заготовка по наклонному стеллажу 2 поступает на опорные ролики 3 и 9, а затем с помощью приводов 5 и 11 прижимается приводными роликами 4 и прижимными роликами 10. После этого приводы 8 поворачивают платформы 6 с установленными на них приводными роликами 4 в направлении подачи трубы (на фиг. 1 по часовой стрелке). При этом трубе сообщается вращение и осевое перемещение, а ролики 3,9 и 10 разворачиваются внутри корпусов 18 в направлении подачи. Таким образом, длинномерная труба поступает в осевом направлении через пустотелый передний шпиндель в рабочую зону, совершая при этом вращательное движение, необходимое для синхронизации с вращающимися шпинделями. В этом положении труба зажимается во вращающихся переднем и заднем шпинделях. Зажим производится при помощи силовых цилиндров 23 пустотелые штоки 22 которых перемещаются в направлении к рабочей зоне, а установленные на их концах кулачки 21 взаимодействуют с зажимными кулачками 27. Вращение трубе передается от электродвигателя 26 через ременную передачу, шкив 25, шпонку 24, полый шпиндель 19, корпус 20 и кулачки 21 и 27. После зажима осуществляется нагрев деформируемого участка трубы при помощи нагревательного устройства и последующая деформация двумя роликами 14 и 15, которые перемещаются навстречу друг другу при помощи приводов 16. При этом выполняется сначала порезка трубы режущей кромкой ролика 14, а затем одновременная закатка днища изделия и формовка горловины на переднем конце трубы. После окончания деформации ролики отводятся и подающий механизм осуществляет подачу следующего участка трубы в зону деформации, при этом трубчатая заготовка проталкивает готовое изделие для взаимодействия его горловины с упором 38 головки механизма извлечения. При этом горловина готового баллона перемещает в осевом направлении упор 38, пальцы 36 и шток 34. Затем в полость А пневмоцилиндра подается давление и профильная поверхность штока 34 взаимодействуя с кулачками 37, поворачивает их и осуществляет зажим горловины изделия. Одновременно с этим подается давление в полость В силового цилиндра 31 и, таким образом, осуществляется извлечение изделия. В конце хода извлечения выдвинутые из корпуса головки 35 пальцы 36 взаимодействуют с упором 41 и останавливают осевое движение штока 34 и упора 38 при продолжающемся движении поршня 32 и корпуса 35. Таким образом, кулачки 37 отводятся от горловины и изделие по приемному желобу 39 и при помощи направляющей планки 40 устанавливается в вертикальное положение для передачи на следующие позиции обработки, например, на позицию электрозаварки днища. Для возвращения механизма извлечения в исходное положение давление подается в полость С пневмоцилиндра 33 и в полость Д силового цилиндра 31.

Переналадка агрегата на производство изделий требуемой длины производится при помощи винтов регулировочных упоров 28 (при этом шпонка 24 свободно скользит по шпоночному пазу шкива 25) и при помощи устройства для осевой установки 42 механизма извлечения изделий.

Предлагаемый агрегат для закатки концов трубных изделий, в сравнении с действующей линией в баллонном цехе Мариупольского металлургического комбината им. Ильича, за счет исключения оборудования для резки заготовок, снятия грата, нагрева заготовок и двух закатных машин, а также за счет сокращения транспортного оборудования позволяет в 2-3 раза снизить фондоемкость, в 2 раза энергоемкость производства, в 3 раза сократить расходы на оплату труда и другие эксплуатационные расходы. Применение формующего инструмента в виде двух симметрично расположенных роликов позволяет при увеличении производительности в 1,3-1,5 раза значительно повысить точность исполнения геометрических размеров днища и горловины, что на последующих технологических операциях приведет к снижению брака, в частности, по механической обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для закатки труб | 1987 |

|

SU1423221A1 |

| Патрон для зажима и вращения трубчатой заготовки | 1973 |

|

SU489563A1 |

| Станок для обработки деталейиз НАгРЕТыХ ТРубчАТыХ зАгОТОВОК | 1978 |

|

SU799878A1 |

| Токарно-расточносверлильный агрегат | 1938 |

|

SU60632A1 |

| Машина для закатки горловин баллонов | 1989 |

|

SU1722665A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ | 1993 |

|

RU2048945C1 |

| Автомат для обработки концов трубчатых заготовок | 1987 |

|

SU1440585A1 |

| Способ закатки горловины баллона и устройство для его осуществления | 1990 |

|

SU1754295A1 |

| Многошпиндельный автомат для глубокого сверления | 1974 |

|

SU564106A1 |

| Способ формирования горловины полого цилиндрического изделия и устройство для его осуществления | 1990 |

|

SU1810175A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для повышения производительности изготовления трубных изделий, например, баллонов или предохранительных колпаков к ним. Цель изобретения повышение производительности процесса закатки, а также расширение технологических возможностей и сокращение расхода металла. Агрегатом осуществляется высокопроизводительный процесс за счет того, что узлы, осуществляющие подачу трубной заготовки из механизированного кармана, имеют два опорных ролика и один приводной. Они установлены на вращающейся от привода платформе, что позволяет осуществить подачу трубной заготовки с любыми параметрами в рабочую зону агрегата. В агрегате применен формующий инструмент в виде двух симметрично расположенных роликов, что повышает скорость деформации без потери поперечной устойчивости трубы. Оригинально выполненный механизм извлечения готового изделия выполнен следующим образом: на полом штоке силового цилиндра и пневмоцилинде, встроенном в полый шток, установлены зажимная головка с кулачками, которая осуществляет зажим горловины изделия, и за счет осевого перемещения полого штока силового цилиндра производится его перенос к приемному желобу. Отсюда готовое изделие направляется в специальную тару. 10 ил.

АГРЕГАТ ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ИЗДЕЛИЙ, содержащий смонтированные на станине соосно переднюю и заднюю бабки, каждая из которых имеет полый шпиндель с механизмом зажима трубы, привод синхронного вращения шпинделей, механизм периодической подачи трубы, механизм извлечения изделия, нагревательное устройство, формующий инструмент и привод его перемещения, отличающийся тем, что, с целью увеличения производительности, механизм периодической подачи трубы выполнен в виде подающих узлов, каждый из которых содержит два опорных ролика и один приводной ролик, размещенный на платформе, установленной на вертикальном валу с возможностью поворота, механизм извлечения выполнен в виде зажимной головки с кулачками, закрепленной на полом штоке силового цилиндра и пневмоцилиндра, встроенного в полый шток, с возможностью взаимодействия с кулачками, а формующий инструмент выполнен в виде симметрично расположенных относительно оси шпинделя профильных роликов.

| Авторское свидетельство СССР N 361831, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-10—Публикация

1989-06-14—Подача