Изобретение относится к упрочнению наружных и внутренних конических резьб, преимущественно бурильной колонны, и может быть использовано в металлообработке.

Известен способ упрочнения конических резьб, заключающийся в пластическом деформировании впадины резьбы заготовки инструментом, имеющим радиус скругления при вершине на 0,05-0,07 мм меньше радиуса скругления впадины резьбы, и угол профиля на 5° меньше угла профиля резьбы.

Наиболее близким по технической сущности к предлагаемому является способ уп- рочненияконическихрезьб,

заключающийся в пластическом деформировании впадины резьбы заготовки инструментом с углом профиля, меньшим угла профиля резьбы заготовки на 3-5°, при соприкосновении его с резьбовой деталью лишь по дну впадины упрочняемой резьбы.

Недостатком указанных способов является неравномерное упрочнение впадины резьбы заготовки.

Цель изобретения - повышение прочности резьбового соединения.

Поставленная цель достигается обеспечением равномерности упрочнения впадины резьбы за счет того, что радиус скругления впадины резьбы формируют большим, чем радиус скругления впадины исходного профиля резьбы на величину, опVI

чэ

чэ о VI

ределяемую толщиной слоя остаточной пластической деформации и углом профиля резьбы, причем величина угла профиля инструмента связана с величиной формируемого радиуса скругления впадины резьбы R следующей зависимостью

, а-а ,

R- rcos (-2

f a-a -.

sm(-2-)

гс ( 1 - sin а/1 ) + ( Н - h - b tg ур/2 cos or/2

-rctgf ..

где R - формируемый радиус скругления впадины резьбы, мм;

г - радиус скругления впадины исходного профиля резьбы, мм;

а-угол профиля резьбы;

«1 -угол профиля инструмента;

гс - радиус скругления вершины профиля резьбы, мм;

Н - высота исходного профиля резьбы, мм;

h - рабочая высота исходного профиля резьбы, мм;

b - величина среза вершины профиля резьбы, мм;

ty- угол конуса резьбы;

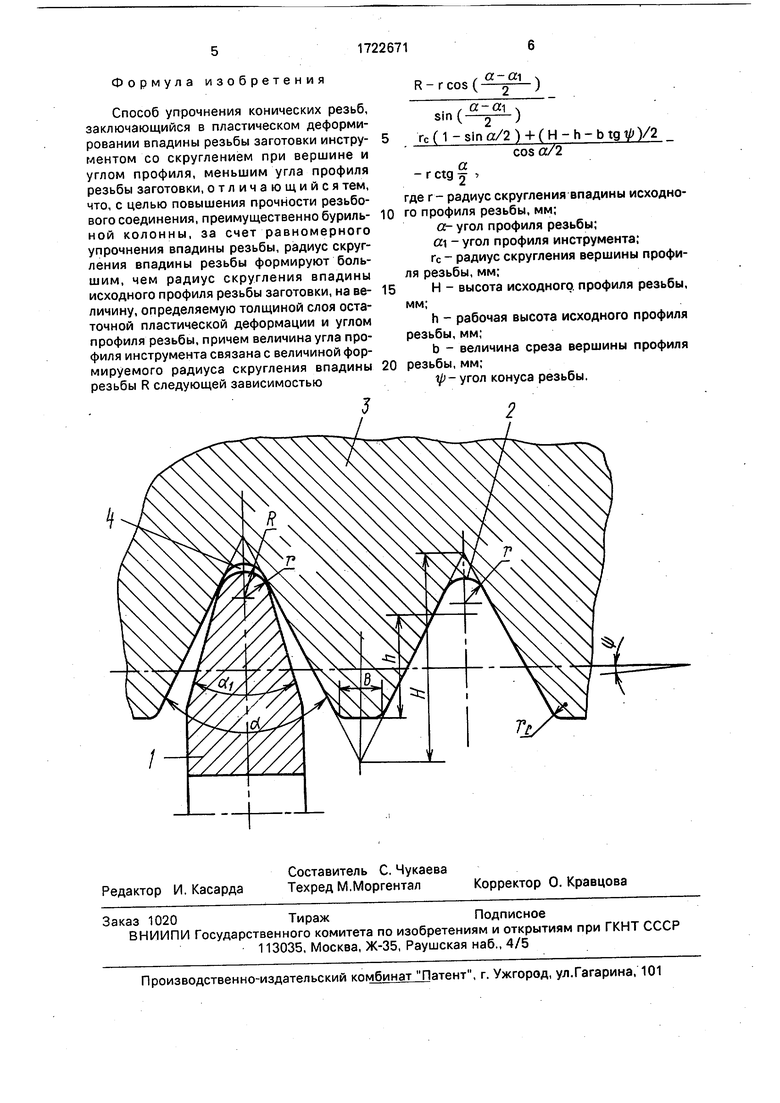

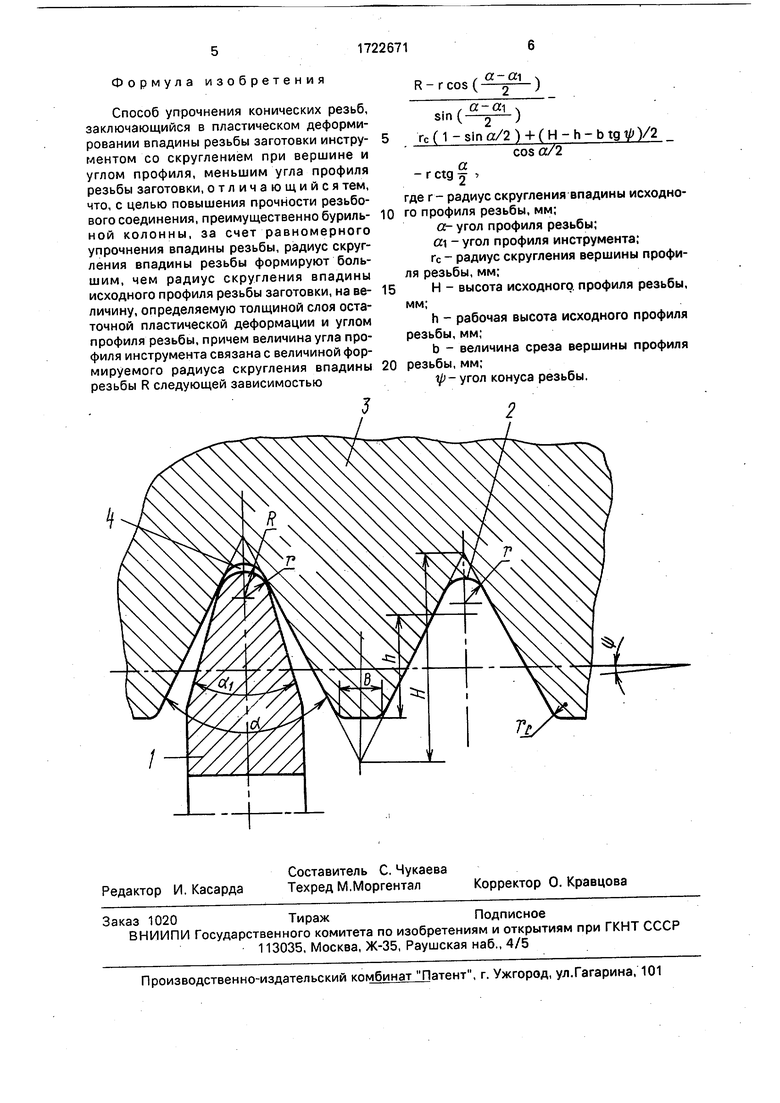

На чертеже представлена схема упрочнения резьбы.

Инструмент 1 вводят во впадину резьбы 2 заготовки 3 и прижимают к ней с усилием, необходимым для упрочнения, сообщая при этом им взаимное перемещение, при котором зоной контакта воспроизводится пространственная поверхность впадины резьбы. При взаимодействии инструмента и детали формируется радиус 4 скругления впадины резьбы больше радиуса скругления впадины 2 исходного профиля резьбы на величину, определяемую толщиной слоя остаточной пластической деформации и углом профиля резьбы, причем величина угла профиля инструмента связана с величиной формируемого скругления впадины резьбы R зависимостью

., а - ом ч

R- rcos(-о-1-)

. , а-а sm(-y-L)

rc (1 - sin а/2 ) + ( Н - h - b tg VQ/2 cos a/1

-rctgf

где R - формируемый радиус скругления впадины резьбы, мм;

5

0

5

0

5

0

5 0 5

0

5

г- радиус скругления впадины исходного профиля резьбы, мм;

а-угол профиля резьбы;

а-i -угол профиля инструмента;

гс - радиус скругления вершины профиля резьбы, мм;

Н - высота исходного профиля резьбы, мм;

h - рабочая высота исходного профиля резьбы, мм;

b - величина среза вершины профиля резьбы, мм;

- угол конуса резьбы.

Упруго-пластическая деформация проходит во всей впадине резьбы и вследствие ее поверхностные слои металла упрочняются: возрастает их твердость, износостойкость и прочность, также в них формируются остаточные напряжения сжатия. Благодаря тому, что формируется радиус скругления впадины резьбы больше радиуса скругления исходного профиля впадины и в результате выполнения величины угла профиля инструмента, рассчитываемой по предлагаемой зависимости, обеспечивается равномерное упрочнение всей впадины резьбы, чем и объясняется достижение положительного эффекта.

Указанный способ может быть использован как для статических, так и для динамических методов воздействия на материал впадины резьбы.

Пример конкретного выполнения способа для упрочнения резьбы

МК75 1:16 PD 39-2-863-83. Геометрические параметры резьбы следующие: а 60°; г 0,812 мм; Н 5,194 мм; h 2,579 мм; гс 0,4 мм; В 1,512 мм; Ц 1,7°. Материал инструмента - сплав ВК-8. Упрочнение проводилось на станке мод. 1Н983 методом высокочастотного ударного воздействия с использованием ультразвукового генератора УЗГ 2-10 и преобразователя ПМС-15А-18 при частоте ударного воздействия 17,7 кГц, статическом усилии прижима заготовки и инструмента 200 Н, окружной скорости 18 м/мин. Формируемый радиус впадины резьбы R 0,858 мм. Угол профиля инструмента а 56,3°.

Испытание указанных образцов на сопротивление усталости проводятся на машине УП-80 по известной методике. Результаты испытаний показывают повышение предела усталости соединения на 20-25%.

Использование предлагаемого инструмента позволяет повысить прочность и долговечность соединения, эксплуатационную надежность.

Формула изобретения

R - г cos (

а-а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| Способ формообразования поверхностей зубьев цилиндрических колес | 1986 |

|

SU1454560A1 |

| Червячная фреза | 1986 |

|

SU1440632A1 |

| Инструмент для планетарного накатывания резьбы с осевым колебанием формообразующей поверхности | 2015 |

|

RU2612857C1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| Сборный инструмент для планетарного накатывания резьбы с осевым колебанием формообразующей поверхности | 2015 |

|

RU2613002C1 |

| Устройство для клепки | 1978 |

|

SU795711A1 |

| Способ обработки зубчатых колес ультразвуком | 1986 |

|

SU1484423A1 |

| ЛИСТОВОЙ МАТЕРИАЛ | 2008 |

|

RU2448795C2 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОИЗМЕНЕНИЯ ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2501617C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для упрочнения конических резьб. Цель изобретения - повышение прочности резьбового соединения за счет равномерного упрочнения впадины резьбы. Это достигается за счет того, что радиус скругления впа- дины исходного профиля резьбы формируют большим, чем радиус скругления впадины исходного профиля резьбы заготовки на величину, определяемую толщиной слоя остаточной пластической деформации и углом профиля резьбы, причем величина угла профиля инструмента связана с величиной радиуса скругления впадины резьбы следующей зависимостью , а-а R-rcos(-5) sin( а-а ) гс (1 - sin а/1 ) + ( Н - h - b tg t/Q/2 cos a/2 - r ctg т r,..e г- радиус скругления впадины исходного профиля резьбы, мм; а - угол профиля резьбы; «ч - угол профиля инструмента; гс - радиус скругления вершины профиля резьбы, мм; Н - высота исходного профиля резьбы, мм; h - рабочая высота исходного профиля резьбы, мм; b - величина среза вершины профиля резьбы, мм; тр-угол конуса резьбы. 1 ил.

Способ упрочнения конических резьб, заключающийся в пластическом деформировании впадины резьбы заготовки инструментом со скруглениём при вершине и углом профиля, меньшим угла профиля резьбы заготовки, отличающийся тем, что, с целью повышения прочности резьбового соединения, преимущественно буриль- ной колонны, за счет равномерного упрочнения впадины резьбы, радиус скруг- ления впадины резьбы формируют большим, чем радиус скругления впадины исходного профиля резьбы заготовки, на величину, определяемую толщиной слоя остаточной пластической деформации и углом профиля резьбы, причем величина угла профиля инструмента связана с величиной формируемого радиуса скругления впадины резьбы R следующей зависимостью

, , а-а sm( 2 ) 5 гс ( 1 - sin а/1 ) + ( Н - h - b tg ф )/2

cos a/2

- г ctg

2

где г- радиус скругления впадины исходно- го профиля резьбы, мм;

а- угол профиля резьбы; а - угол профиля инструмента; гс - радиус скругления вершины профиля резьбы, мм;

Н - высота исходного, профиля резьбы, мм;

h - рабочая высота исходного профиля резьбы, мм;

b - величина среза вершины профиля резьбы, мм;

ty- угол конуса резьбы.

| Шнейдер Ю.Г | |||

| Инструмент для чистовой обработки металлов давлением | |||

| Л.: Машиностроение, 1971, с.237-238, рис.123а |

Авторы

Даты

1992-03-30—Публикация

1990-08-30—Подача