Изобретение относится к обработке длинномерных изделий резанием, например труб, проката и т.п., может быть использовано для управления механизмами реза длинномерного изделия на мерные длины на ходу технологического процесса, и является усовершенствованием авт.св. № 1542705.

Система мерного реза изделия содержит позиционный регулятор ножниц, первый вход которого подключен к выходу селектора, первый и второй групповые вхо ды которого соединены с групповыми выходами первого задатчика кода и первого счетчика соответственно, к первому групповому входу первого счетчика подключен второй задатчик кода, датчик перемещения изделия, механически соединенный со следящим роликом, датчик дефекта изделия, подключенный к первому входу триггера.элемент И, первый элемент ИЛИ, второй счетчик, второй элемент ИЛИ, первый формирователь импульсов, преобразователь последовательности импульсов, делитель частоты импульсов, две линии задержки и формирователь кода, первым входом соединенный с вторым выходом позиционного регулятора ножниц, с первым входом второго счетчика, с входами первой и второй линии задержки, выходы которых через второй и первый элементы ИЛИ соответственно связаны с вторыми входами первого счетчика и позиционного регулятора ножниц, третий вход которого подключен через преобразователь последовательности импульсов к датчику перемещения изделия и через делитель частоты импульсов к первому входу элемента И, вторым входом соединенного с вторым входом первого элемента ИЛИ, третьим входом селектора, вторым входом

VI

ю ю VI

to

второго счетчика, выходом триггера и через первый формирователь импульсов с вторыми входами формирователя кода и второго элемента ИЛИ, выход второго счетчика связан с вторым входом триггера, а выход элемента И - с третьими входами первого счетчика и формирователя кода, выход которого подключен к четвертому входу первого счетчика, кроме того, формирователь кода содержит триггер, генератор импульсов, элемент И и счетчик, выходом соединенный со сбросовым входом триггера, выход последнего и выход генератора импульсов через элемент И подключен к первому входу счетчика, второй вход счетчика, установоч- ный вход триггера и третий вход счетчика являются соответственно первым, вторым и третьим входами, а выход элемента И - выходом формирователя кода.

Известная система мерного реза пред- назначена для мерного раскроя бесконечного изделия и автоматического вырезания дефекта изделия, ориентируя его на конец готового изделия.

Однако, при использовании данной из- вестной системы для раскроя изделия на агрегатах с конечной длиной раскраиваемого изделия, например при порулонном изготовлении труб, первое изделие получается произвольной длины, в т.ч., меньше мини- мальной, что снижает качество изделия и создает аварийную ситуацию на агрегате, так как при отрезанном изделии длиной меньше минимально допустимого по технологическим требованиям возможно застре- вание его в технологической линии.

Цель изобретения - повышение качества изделий и исключение аварийных ситуаций на технологической линии,

Поставленная цель достигается тем, что в систему мерного реза изделия дополнительно введены датчик наличия изделия, третий элемент задержки, второй и третий триггеры, второй и третий элементы И, выход датчика наличия изделия соединен с входами третьего элемента задержки и второго триггера, второй вход которого через второй элемент И подключен к выходу .третьего элемента задержки, второй вход второго элемента И соединен с кнопкой и с четвертым входом регулятора, первый выхо второго триггера соединен с вторым входом третьего элемента И, первый вход которого соединен с контактом реле управления ножницами, а выход соединен с вторым входом третьего триггера, первый вход которого подключен к второму выходу второго триггера, выход третьего триггера соединен с пятым входом позиционного регулятора ножниц.

Сопоставительный анализ с прототипом показывает, что заявляемая система отличается наличием датчика конца раскраиваемого изделия, второго формирователя импульса и элемента ИЛИ во взаимосвязи с остальными элементами схемы.

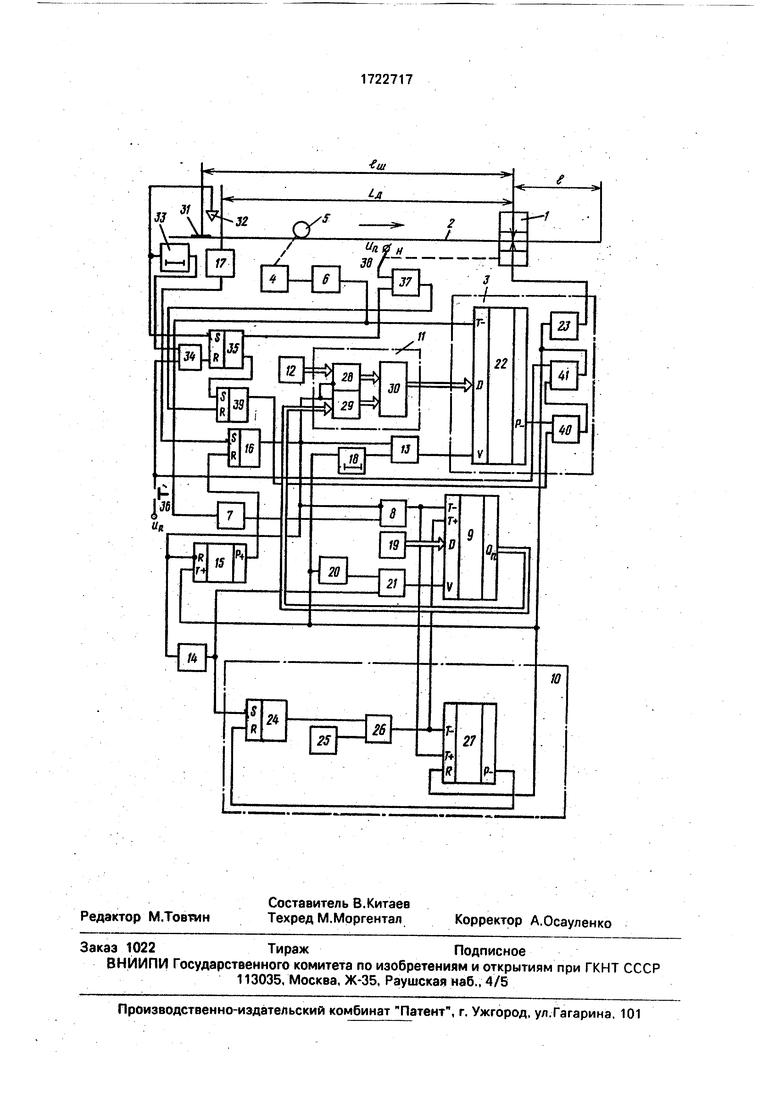

На чертеже представлена блок-схема системы мерного реза изделия.

На чертеже обозначены ножницы 1 для отрезания мерных длин длинномерного изделия 2 связаны с первым выходом позиционного регулятора 3, датчик 4 перемещения изделия 2, механически сопряженный со следящим роликом 5, подключен к входу преобразователя 6 последовательности импульсов, выход которого соединен с третьим входом регулятора 3 и входом делителя 7 частоты импульсов, выход которого через элемент И 8 подключен к третьим входам первого счетчика 9 и формирователя 10 кода, первый вход регулятора 3 через селектор

11подключен к выходу первого задатчика

12кода, второй групповой вход селектора 11 подключен к групповому выходу первого счетчика 9, третий вход селектора 11 соединен с вторым входом элемента ИЛИ 13, входом первого формирователя 14 импульсов, вторым входом второго счетчика 15, вторым входом второго элемента И 8 и подключен к выходу триггера 16, датчик 17 дефекта изделия 2, первый элемент 18 задержки, второй задатчик 19 кода, второй элемент 20 задержки, второй вход триггера 16 подключен к выходу второго счетчика 15, второй выход регулятора 3 соединен с вторым входом формирователя 10. с первым входом второго счетчика 15 и через элементы задержки 18 и 20 соответственно к выходам элементов первого 13, второго ИЛИ 21, выходы которых подключены соответственно к вторым входам позиционного регулятора 3 и первого счетчика 9, к первому и четвертому входам которого подключен задатчик 19 кода и выход формирователя 10 кода соответственно, первый вход формирователя 10 кода соединен с выходом формирователя 14 импульсов .и входом второго элемента ИЛИ 21, первым, вторым и третьим входами регулятора 3 являются D-вход, V-вход и Т-вход счетчика 22 соответственно, а выход блока 23 управления является первым выходом регулятора 3.

Формирователь 10 кода содержит триггер 24, генератор 25 импульсов, элемент И 26, счетчик 27, выход которого соединен с установочным входом триггера 24, выход последнего и выход генератора 25 чер ез элемент И 26 соединены с вторым входом счетчика 27, один из входов триггера 24, первый и третий входы счетчика 27 являются соответственно первым, вторым и третьим входами, а выход элемента И 26 - выходом формирователя.

Селектор 11 конструктивно включает в себя групповые элементы 28, И 29, ИЛИ 30. Выход элемента ИЛИ 30 является выходом селектора 11, к первой группе входов элемента ИЛИ 30 подключен групповой элемент И 28, к второй группе входов - групповой элемент И 29, групповые входы элементов И 28, 29 являются первым и вторым входами селектора 11, третьим входом которого является разрешающие (запрещающие) входы элементов И 28, 29.

Дефект 31 на изделии 2 обнаруживается при помощи датчика 17,

Датчик 32 наличия изделия 2 через элемент 33 задержки подключен к первому вхо ду второго элемента И 34 и непосредственно - к первому входу второго триггера 35, второй вход которого соединен с выходом элемента И 34, второй вход которого соединен с кнопкой 36 ручного запуска ножниц 1 и с четвертым входом регулятора 3, первый выход триггера 35 соединен с вторым входом третьего элемента И 37, первый вход которого подключен к контакту 38 реле управления ножницами .1, выход элемента И 37 соединен с вторым входом третьего триггера 39, первый вход которого подключен к второму выходу триггера 35, а выход - к пятому входу регулятора 3.

В регулятор 3 дополнительно введены элементы И 40 и ИЛИ 41, последовательно соединенные со счетчиком 22 и блоком 23, причем первый вход элемента ИЛИ 41 и второй вход элемента И 40 соединены с четвертым и пятым входом регулятора 3 соответственно, выход элемента ИЛИ 41 является вторым выходом регулятора 3.

В качестве датчика 4 перемещения изделия 2 может быть использован, например, датчик импульсов ПДФ-3 2ПА.984.009 ТУ.

В качестве датчика 17 дефекта может быть использован,на пример,дефектоскоп типа ВД41Н ТУ 25-06, 1692-74.

Элементы задержки 18 и 20 импульсов служат для согласования процессов во времени. При этом время задержки элемента 20 задержки импульса должно быть примерно в 2 раза больше задержки на элементе 18 задержки.

В качестве датчика 32 наличия изделия может быть использован, например, фотодатчик типа ФРСУ ТУ 36.1760-84 или щеточный электрический датчик.

Элемент 33 задержки времени может быть выполнен в виде типового элемента ВЛ43 УХЛ 4.1. 24 В. 1-10 с.ТУ 16.523.585-80.

Кнопка 36 Р системы служит для ручного запуска ножниц 1 и подает сигнал на второй вход элемента И 34 в момент ручного пуска ножниц 1 оператором агрегата по- 5 средством элемента ИЛИ 41 и блока 23 регулятора 3.

Контакт 38 Назад является составной частью ножниц 1 и замыкается на время движения их Назад (возвращение в исход- 0 ное положение по окончании очередного реза изделия 2).

Остальные элементы и узлы системы могут быть реализованы на базе типовых ИМС серий, например, К155. К176. К561 и 5 т.п.

Датчик 17 дефекта установлен от оси реза ножниц 1 навстречу движению изделия

2 на расстоянии

мин - -| макс г L м S . s L м1

0 где LMMHM, 1 максм - мерная минимальная и максимальная длины готовых изделий соответственно.

Причем, на практике их величины соотносятся как

г-I макс .. о| мин

DL м м.

В общем случае длина изделия на осью реза ножниц (по направлению движения изделия 2)

О I LMaKCM)

0 а расстояние от дефекта 31 изделия 2 до оси реза ножниц 1 равно W

Датчик 32 установлен соосно с датчиком 17. Система работает следующим образом. В исходном состоянии триггеры 16, 35,

5 39, а также 24 формирователя 10.кода находятся в исходном состоянии, при котором в селекторе 11 групповой элемент И 28 открыт, а групповой элемент И 29 закрыт; счетчик 15 удерживается в исходном нуле0 вом состоянии; элемент И 8 открыт; в формирователе 10 кода элемент И 26 закрыт (вырабатываемые генератором 25 импульсы на выход элемента И 26 не проходят); элемент И 37 закрыт; элемент И 40 регулятора

5 3 открыт.

В начале работы (принимается условно для удобства рассмотрения протекающих процессов) в регуляторе 3 с выхода счетчика 22 выдается команда Рез, сигналом кото0 рого блоком 23 запускаются ножницы 1, отрезающие готовое изделие определенной длины (определяется заданием, записанным по входу Д в счетчик 22); воздействуя через элементы 18 задержки и ИЛИ 13 на

5 V-вход счетчика 22, обеспечивается запись в него информации с выхода селектора 11 (элемента ИЛИ 30); воздействуя через элементы 20 задержки и ИЛИ 21 на V-вход счетчика 9. обеспечивается запись в него

константы -Ј с выхода задатчика 19; устанавливается в О счетчик 27 в формирователе 10 кода. .

Изделие 2, перемещаясь по технологической линии (на чертеже обозначено стрелкой) обеспечивает при помощи следящего ролика 5 и датчика 4 выдачу последовательности импульсов, пропорциональной по количеству импульсов величине перемещения изделия. Последовательность импульсов с датчика 4, пройдя через блок 6 преобразователя последовательности импульсов (цена каждого импульса приводится к типовой единице измерения длины,-например, 1 мм, 1 см, 1 дм и т.п.) поступает в регулятор 3 на вычитающий вход счетчика 22 и через делитель 7 на два и открытый элемент И 8 проходит на вычитающий вход счетчика 9 и на третий вход формирователя 10 кода (суммирующий вход счетчика 27).

При этом, если отсутствует дефект 31 на изделия 2, то сигналом Рез с выхода счетчика 22 регулятора 3 в него будет записана информация о мерной длине с выхода задатчика 12, а в счетчик 9 - константа -Ј с

выхода задатчика 19.

Поступающие в регулятор 3 на вычитающий вход счетчика 22 импульсы Длины изделия 2 обеспечивают вычитание в нем записанной ранее информации до обнуления, при котором будет выдана команда Рез и будут выполнены выше описанные вспомогательные операции.

В счетчике 27 формирователя 10 между смежными командами Рез с выхода счетчика 22 формируется информация -к.

. В счетчике 9 в этом случает формируется задание для счетчика 22 на случай отрезания первого из двух готовых изделий одинаковой длины при обнаружении датчиком 17 дефекта 31 изделия 2.

Это задание определяется из следующих предпосылок. На момент обнаружения датчиком 17 дефекта 31 длина изделия от дефекта (т.е. от датчика 17) до переднего конца изделия, находящегося за осью реза ножниц 1, в общем случае равна сумме ( + Н). По предлагаемому алгоритму эта длина должна быть поделена пополам, обеспечивая тем самым ориентацию дефекта на конец готового изделия.

Поскольку на момент обнаружения дефекта информация в счетчике 22 должна быть заменена новым заданием (вместо мерного раскроя должны выполнить раскрой изделия по сигналу Дефект), а длина изделия за осью реза ножниц 1 равна I, то очевидно, заданием на порез изделия по сигналу Дефект будет

U + I Ц - I

2 2

Это задание и формируется счетчиком 9

Процесс мерного реза изделия будет

проходить описанным методом до появления дефекта 31 изделия 2 в зоне датчика 17. При поступлении сигнала Дефект с датчика 17 через элемент ИЛИ 34 триггер 16 устанавливается в состояние, при котором

закрывается в селекторе 11 групповой элемент И 28 и открывается групповой элемент И 29; посредством элемента ИЛИ 13 в счетчик 22 регулятора 3 записывается информация из счетчика 9 (задание на отрезание первого изделия из двух одинаковой длины по сигналу Дефект ; закрывается элемент И 8; от выходного сигнала 1 триггера 16 запускается формирователь 14, короткий сигнал которого, пройдя через

элемент ИЛИ 21, обеспечивает запись константы в счетчик 9 с выхода задатчика 19; снимается запрет удержания счетчика 15 в исходном нулевом состоянии.

В формирователе 10 сигнал 1 с выхода

триггера 24 открывает элемент И 26, обеспечивая при помощи импульсов генератора 25 перепись информации из счетчика 27(по- ловина длины I) в счетчик 9. По окончании переписи этой информации импульсом переполнения с выхода счетчика 27 триггер 24 возвращается в исходное состояние, закрывая элемент И 26 для прохождения импульсов генератора 25.

Таким образом, после обнаружения датчиком 17 дефекта на изделии 2 в счетчике 22

будет информация . U-H

а в счетчике 9

Поступающие импульсы длины изделия на вычитающий вход счетчика 22 обеспечивают его обнуление и выдачу сигнала Рез (первого после поступления сигнала Дефект), который при помощи блока 23 и ножниц 1 обуславливает отрезание первого готового изделия по сигналу Дефект ; в счетчик 15 записывает число при помощи элементов 18 задержки и ИЛИ 13 записывает информацию в счетчик 22 из

счетчика 9; устанавливает счетчик 27 формирователя 10 в исходное состояние; при помощи элементов 20 задержки и ИЛИ 21 обеспечивает в счетчик 9 запись константы с выхода задатчика 19. Продолжающие поступать на вычитающий вход счетчика 22 импульсы длины изделия 2 обеспечивают обнуление его и выдачу команды Рез, по которой при помощи блока 23 регулятора 3 и ножниц 1 обеспечивается отрезание второго готового изделия по сигналу Дефект ; счетчиком 15 сосчитывается вторая единица (второе готовое изделие после прихода сигнала Дефект), при которой по сигналу переполнения счетчика 15 триггер 16 возвращается в исходное состояние, обеспечивая переключение элементов И 28, И 29, И 8 на мерный раскрой изделия; счетчик 27- обнуляется; в счетчик 22 записывается информация о мерной длине изделия с выхода задатчика 12; в счетчик 9 записывается константа с выхода задатчика 19. На этом раскрой изделия по сигналу Дефект заканчивается и начинается мерный порез изделия 2.

Работа системы 2 в случае поступления его конца в зону датчика 32 производится следующим образом.

При выходе конца изделия 2 из зоны датчика 32 триггер 35 устанавливается в состояние 1, при котором открывается элемент И 37; снимается сигнал удержания в состоянии 1 триггера 39.

После выполнения ножницами 1 реза изделия 2 (после прихода сигнала Конец изделия 2 с датчика 32) во время возвращения ножниц 1 в исходное состояние включается контакт 38 реле Назад, подавая сигнал 1 от источника питания на первый вход элемента И 37. А поскольку этот элемент по второму входу открыт сигналом с выхода триггера 35. то выходной сигнал элемента И 37 устанавливает триггер 39 в состояние О, при котором закрывается элемент И 40 регулятора 3, запрещая подачу сигнала Рез с выхода счетчика 22 на вход блока 23 для запуска ножниц 1,

В таком состоянии система остается до прихода переднего конца очередного изделия 2 в зону датчика 32.

От переднего конца изделия 2 срабатывает датчик 32, сигналом с выхода которого запускается элемент 33 задержки времени. Величина задержки времени выбирается с учетом того, чтобы за время ее действия передний конец изделия прошел расстояние не менее чем

U, г макс + L м.

Несмотря на то, что вновь поступившее изделие 2 войдет в контакт с роликом 5 и счетчик 22 регулятора 3. принимая импульсы перемещения изделия 2, с учетом имевшейся в нем информации, может выдать команду Рез, последняя на выход блока

23 управления ножницами 1 не пройдет, так как в этом случае элемент И 40 закрыт.

С учетом допускаемых длин готовых изделий оператор выбирает момент ручного 5 запуска ножниц 1. В этот момент, нажав кнопку 36, посредством элемента ИЛИ 41 и блока 23 регулятора 3; он запускает ножницы 1 на порез головного готового изделия. Одновременно сигнал от кнопки 36 прохо0 дит через открытый (сигналом с выхода элемента 33) элемент И 34 на второй вход триггера 35. устанавливая его в исходное состояние, при котором элемент И 37 за- . крыт; триггер 39 устанавливается в состоя5 ние элемент И 40 регулятора 3 открыт. По истечении задержки времени элемент 33 восстанавливает свое исходное со- стояние, закрывая элемент И 34 до прихода очередного переднего конца изделия 2.

0 Сигнал ручного запуска ножниц 1 с выхода элемента ИЛИ 41 через блок 23 поступает на второй выход регулятора 3, запуская элементы системы согласно описанному при рассмотрении мерного раскроя.

5 Предлагаемая система мерного реза обеспечивает ориентацию дефекта на конец готового изделия; длину готовых изделий не Меньше минимально и не больше максимально допускаемых мерных длин; повыше0 ние качества готовых изделий: исключение аварийной ситуации на технологической линии в случае нештатного раскроя концевого изделия, когда остаток изделия может быть меньше минимально допускаемой длины.

5 Формула изобретения

Система мерного реза изделия по авт.св. N 1542705, отличающаяся тем, что, с целью повышения качества изделий и исключения аварийных ситуаций, дополни0 тельно введены датчик наличия изделия, третий элемент задержки, второй и третий триггеры, второй и третий элементы И и кнопка ручного запуска ножниц, один контакт которой подключен к источнику пита5 ния, при этом выход датчика наличия изделия соединен с первым входом второго триггера и через третий элемент задержки - с первым входом второго элемента И, второй вход которого подключен к другому кон0 такту кнопки ручного запуска ножниц и четвертому входу регулятора, а выход - к второму входу второго триггера, первый вход третьего элемента И связан с дополнительным контактом реле управления ножни5 цами, а второй вход - с первым выходом второго триггера второй выход которого соединен с первым входом третьего триггера, вторым входом подключенным к выходу третьего элемента И, а выходом к пятому входу регулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система мерного реза изделия | 1988 |

|

SU1542705A1 |

| Система мерного реза изделия | 1989 |

|

SU1726166A1 |

| Система мерного реза изделия | 1989 |

|

SU1687384A2 |

| Система мерного реза изделия | 1989 |

|

SU1653915A2 |

| Система мерного реза изделия | 1990 |

|

SU1696183A2 |

| Устройство управления мерным резом проката | 1980 |

|

SU927422A1 |

| Способ резки материала на мерные длины | 1988 |

|

SU1600935A1 |

| Способ управления приводом летучих ножниц и устройство для его осуществления | 1990 |

|

SU1764865A1 |

| Устройство для раскроя заготовок и сортировки мерных изделий | 1977 |

|

SU742056A1 |

| Система автоматической сортировки проката | 1986 |

|

SU1395399A1 |

Изобретение относится к области машиностроения, а именно к оборудованию для управления механизмами реза длинномерного изделия на мерные длины на ходу технологического процесса. Цель изобретения - повышение качества изделий. Система содержит элементы управления летучими ножницами, обеспечивающие мерный раскрой изделия. При раскрое изделия по сигналу Дефект возможна ситуация, когда вновь поступившее изделие может быть по- резанос первым резом меньше минимально допустимого. Для устранения аварийной ситуации на технологической линии в системе блокируется автоматическое управление резом, а момент ручного запуска ножниц на порез головного изделия выбирается оператором с последующим автоматическим переходом на мерный раскрой. 1 ил.

| Система мерного реза изделия | 1988 |

|

SU1542705A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-01—Подача