Изобретение относится к технологии химического обогащения флотационных флюоритовых концентратов и может найти применение для получения высококачественных флюоритовых концентратов.

Известен способ очистки флотационных флюоритовых концентратоо, включающий обработку их раствором фторсодер- жащей соли и автоклавное выщелачивание при 160-175°С.

Наиболее близким по технической сущности и достигаемому результату является способ очистки плавикового шпата путем обработки газовой смесью, содержащей фтористый водород, диоксид серы и углерода при 160-300°С.

Недостатком известного способа является наличие выбросов вредных газообразных примесей в атмосферу (HF, S02. СОа, SiF4, HaS). необходимость регенерации газообразных примесей, осуществление очистки плавикового шпата в псевдоожижен- ном слое, сопровождающееся выбросом плавикового шпата в атмосферу.

Цель изобретение - снижение вредных выбросов в атмосферу.

Поставленная цель достигается тем, что согласно способу обработку флюоритового флотоконцентрата ведут отходящими со стадии сушки флюоритового концентрата технологическим газами, содержащими HF, S02, С02, СО, NnOm в водном растворе карбоната натрия при рН 8-9 и температуре 120-150°С.

Очистку флотоконцентрата осуществляют технологическими газами, содержащими, мг/м3:НР 25-50; S02 20-40; NnOm 5-20; СО 100-200; СОа 1000-2000.

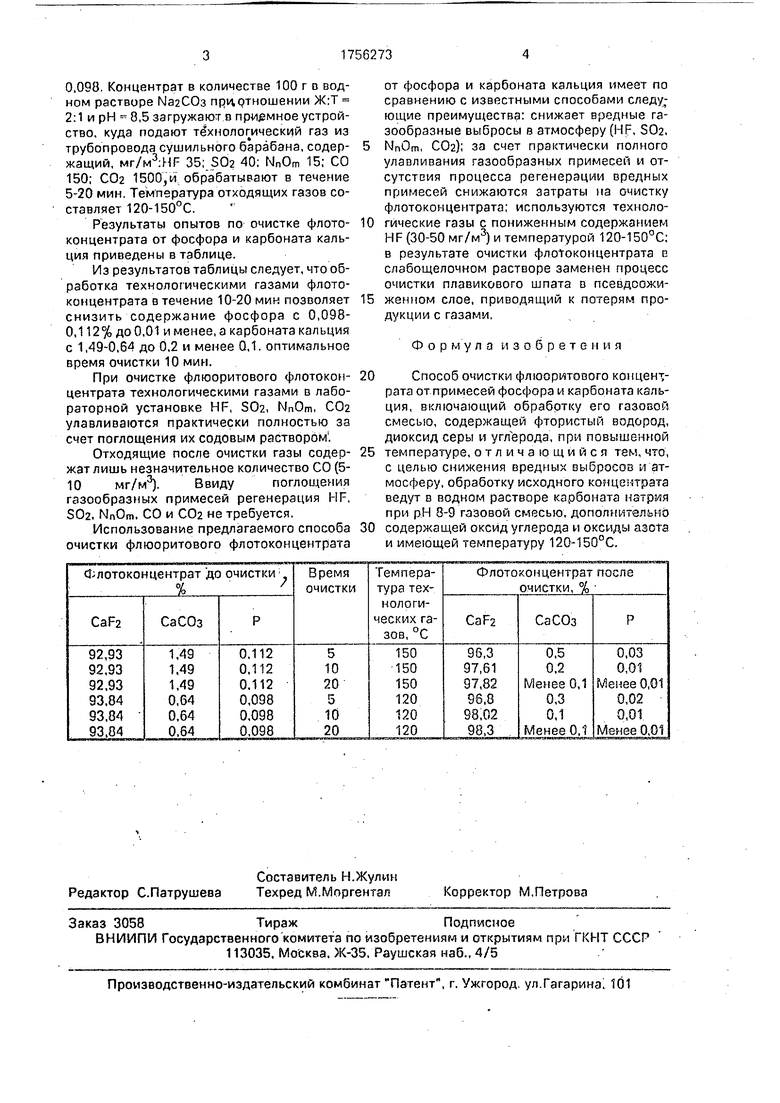

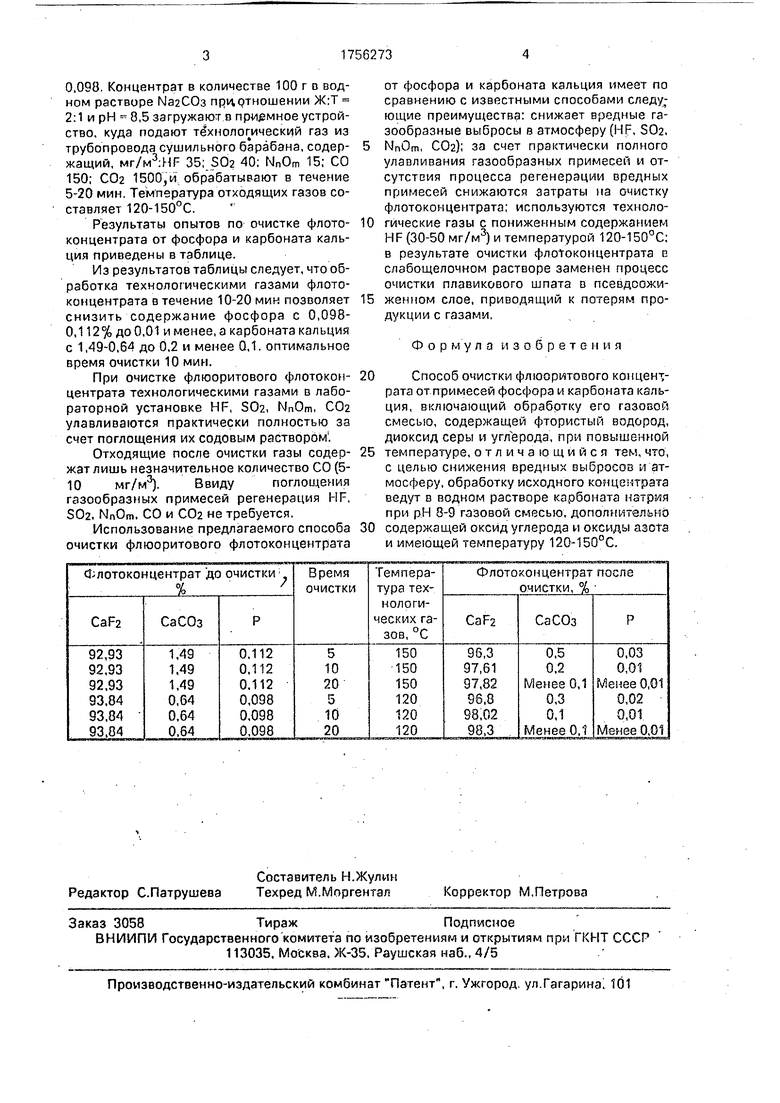

Пример. Очистке от фосфора и карбоната кальция подвергают флотационный флюоритовый концентрат, содержащий. %. СаР2 92.93-93,84; СаСОз 1,49-0,64; Р 0,112х|СП

ю

х|

со

0,098. Концентрат в количестве 100 г в водном растворе 1 1а2СОз при отношении Ж:Т 2:1 и рН - 8,5 загружают в приемное устройство, куда подают технологический газ из трубопровода сушильного барабана, содер- жащий, мг/м3:НР 35; SOa 40; NnOm 15; СО 150; СОа 1500,и обрабатывают в течение 5-20 мин. Температура отходящих газов составляет 120-150°С.

Результаты опытов по очистке флото- концентрата от фосфора и карбоната кальция приведены в таблице.

Из результатов таблицы следует, что обработка технологическими газами флото- концентрата в течение 10-20 мин позволяет снизить содержание фосфора с 0,098- 0,112% до0,01 и менее, а карбоната кальция с 1,49-0,6 до 0,2 и менее 0,1. оптимальное время очистки 10 мин.

При очистке флюоритового флотокон- центрата технологическими газами в лабораторной установке HF, S02, NnOm, C02 улавливаются практически полностью за счет поглощения их содовым раствором1.

Отходящие после очистки газы содер- жат лишь незначительное количество СО (5- 10 мг/м3). Ввидупоглощения

газообразных примесей регенерация HF, S02, NnOm, CO и СОа не требуется.

Использование предлагаемого способа очистки флюоритового флотоконцентрата

от фосфора и карбоната кальция имеет по сравнению с известными способами следу; ющие преимущества: снижает вредные газообразные выбросы в атмосферу (HF, S02, NnOm, COa); за счет практически полного улавливания газообразных примесей и отсутствия процесса регенерации вредных примесей снижаются затраты на очистку флотоконцентрата; используются технологические газы с пониженным содержанием Н F (30-50 мг/м3) и температурой 120-150°С: в результате очистки флотоконцентрата D слабощелочном растворе заменен процесс очистки плавикового шпата в псевдоожи- женном слое, приводящий к потерям продукции с газами.

Формула изобретения

Способ очистки флюоритового концентрата от примесей фосфора и карбоната кальция, включающий обработку его газовой смесью, содержащей фтористый водород, диоксид серы и углерода, при повышенной температуре, отличающийся тем, что, с целью снижения вредных выбросов и атмосферу, обработку исходного концентрата ведут в водном растворе карбоната натрия при рН 8-9 газовой смесью, дополнительно содержащей оксид углерода и оксиды азота и имеющей температуру 120-150°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки флюоритового концентрата | 1990 |

|

SU1723036A1 |

| Способ флотационного обогащения флюоритсодержащих руд | 1987 |

|

SU1488012A1 |

| Способ фильтрации флюоритсодержащих пульп | 1988 |

|

SU1692941A1 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| Способ получения фтористого водорода | 1989 |

|

SU1731724A1 |

| Способ доводки низкосортных флюоритовых концентратов | 1990 |

|

SU1727913A1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2005 |

|

RU2287480C1 |

| Способ очистки флотационного флюоритового концентрата | 1989 |

|

SU1682311A1 |

| Способ спекания агломерационной шихты | 1989 |

|

SU1730185A1 |

| Способ получения окатышей плавикового шпата | 1981 |

|

SU979512A1 |

Использование: в технологии химического обогащения флотационных флюорито- вых концентратов. Способ заключается в том. что Флюооитовый концентрат, содержащий мас.%: CaF2 92-94, СаСОз 0,64-1,49, Р 0,098-0,112,обрабатывают в водном растворе карбоната натрия при рН 8-9 и соотношении Ж:Т 2:1 газовой смесью, отходящей со стадии сушки флюоритового концентрата, содержащей, мг/л: HF 25-50, SOz 20-40, NnOm 5-20, СО 100-200, СОа 1000-2000, и имеющей температуру 120-150°С, обработку ведут в течение 5-20 мин. Содержание примесей в концентрате после очистки составляет СаСОз 0,1-0,5%, Р 0,01-0,03%, /табл.

| Способ очистки флотационныхфлюОРиТОВыХ КОНцЕНТРАТОВ | 1978 |

|

SU814870A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки плавикового шпата | 1976 |

|

SU1047837A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-23—Публикация

1989-11-21—Подача