Изобретение относится к металлургии редких металлов, а именно к способам получения гептафторотанталата калия (faTaF) - исходного вещества для получения металлического тантала методом натриетермиче- ского восстановления или основного компонента шихты при использовании электролиза.

Известен способ получения фторотан- талата калия (ФТК) термообработкой при 400-800°С шихты, состоящей из оксида тантала Ta20s. фторида щелочного металла (KF) и бифторида аммония ( HF). Процесс термообработки шихты ведут до прекращения выделения паров фторида аммония.

Недостатком известного способа являются необходимость применения высокочистой пятиокиси тантала для получения K2TaF хорошего качества, поскольку при применении указанного способа не происходит очистки ФТК от примесей ниобия и

других металлов и кремния, а также то, что применение биофторида аммония для получения ФТК может быть приводить к невысокой чистоте продукта по содержанию азота:

Та205 + NH4F.HF + 4KF- 2K2TaF7 + 5NH3+ + 5Н20

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения гептафторотанталата калия, включающий растворение технического окисла тантала TaaOs, содержащего ниобий, в концентрированной (35-40%) фтористоводородной кислоте, взятой с некоторым избытком, фильтрацию раствора, разбавление до такого объема, чтобы концентрация ниобиевой соли KzNbOFs составляла 3-6%, а концентрация свободной HF 1-2%, осаждение фто- ротанталата калия (K2TaF) добавлением KCI или КаСОз и отделение жидкой фазы.

VI

ГО GJ

1

Недостатком известного способа является невысокая чистота по содержанию кислорода (в форме оксофторидов), углерода, вольфрама, молибдена.

Целью изобретения является повышение чистоты конечного продукта.

Указанная цель достигается тем, что со- гласно способу получения гептафторотанта- лата калия, включающему осаждение его из фтористоводородного раствора соединений тантала солью калия, удаление жидкой фазы, гептафторотанталат калия после отделения жидкой фазы помещают в вакууми- рованный реактор, обрабатывают фторирующим реагентом, выбранным из класса фторидов галогенов ( , CIFs, ВгРв, ВгРз, JFs) при 20-185°С в течение 0,5-10 ч с отводом газообразных продуктов реакции.

Способ включает растворение исходного танталсодержащего продукта во фтористоводородной кислоте, осаждение фторотанталата калия KaTaFy добавлением калийсодержащего соединения (KCI или К2СОз). После удаления жидкой фазы от кристаллов полученный фторотанталат калия обрабатывают фторидом галогена (CIFa, CtFs, BrFs, ВгРз, JFs) после сушки и прокалки продукта при 250°С (влажность ФТК составляет 0,1-0,2%) после сушки при 150°С (влажность ФТК 0,3-0,5%) или. исключив стадии сушки и прокалки ФТК (влажность 1,5-2,0%), при 20-185°С в течение 0,5-10 ч.

Сущность предлагаемого способа заключается в следующем.

Фторотанталат калия, получаемый осаждением из водного раствора HF, содержит существенные количества примесей, наличие которых связано как с адсорбцией на поверхности ФТК, так и с образованием химических соединений, имеющих малую растворимость или образующихся в процессе сушки и прокалки как продукты пирогид- ролиза. В первую очередь это касается кислородсодержащих примесей, находящихся в форме оксифторидов различного состава, например KaTaOFs, КзТаОРе. КзТаОаРз. .

Фторотанталат калия, получаемый путем термообработки шихты, состоящей, например, из Ta20s + KF + NH4F-HF, может содержать значительные количества примесей азота. В тех случаях; когда в процессе дополнительной очистки тантала от ниобия используется экстракция, конечный продукт (КаТаР) может быть загрязнен углеродом в форме его органических соединений, а также фосфором. Кроме того, загрязнение КаТаР углеродом в форме карбонатов может иметь место при осаждении его из раствора с помощью КаСОз, что часто и имеет

место в промышленной практике. Загрязнение тяжелыми металлами (Mo, W) фторотанталата калия происходит вследствие того, что они являются спутниками тантала и ниобия в сырьевых источниках. Наличие указанных примесей во фторотанталате калия приводит к увеличению их относительного содержания в порошке получаемого металла, что не обеспечивает требуемые электри0 ческие характеристики изделий электронной техники (электрических конденсаторов и пр.), изготавливаемых из танталовых порошков и, кроме того, ведет к повышенному расходу дорогого и дефицит5 ного металла (годовое мировое производство тантала составляет 550-600 т/г).

Обработка фторотанталата калия, получаемого по заводской технологии, реагентами из групп фторидов галогенов (CIFs,

0 CIFs. ВгРз, BrFs, JFs) позволяет не только Удалить примеси неметаллов (Оа, С, Р, N2) и металлов, способных образовывать летучие фториды в высшем состоянии окисления, но наряду с этим позволяет качественно изме5 нить саму фазу, имеющую название фторотанталат калия, приблизив ее к строго стехирметрическому составу foTaF, увеличить насыпной вес и уменьшить энергозатраты, исключив сушку и прокалку продукта.

0 Выбор температурного диапазона 20- 185°С обработки фторотанталата калия фторидами галогенов обусловлен рядом факторов, а именно составом примесей, физико-химическими свойствами фторида га5 логена, исходным состоянием K2TaF (влажный, сухой, прокаленный), материалом реактора (фторопласт, металлы) и энергетическими затратами.

Фториды галогенов являются высокоак0 тивными химическими реагентами, легко реагирующими со многими примесями, содержащимися в ФТК, уже при комнатной температуре. Снижение температуры ниже комнатной нецелесообразно ввиду необходимости создания специальных охлаждающих устройств. Кроме того, ниже 10°С JFs находится в твердом состоянии, а ВгРз затвердевает при +8,8°С. При этих температурах процесс практически не идет. Так,

5 кислородсодержащие примеси в форме воды или гидроксильных групп и углеродсо- держащие примеси в форме органических производных легко удаляются при комнатной температуре. Кислородсодержащие

0 примеси в форме оксидов, оксифторидов, карбонатов, а также углерод в форме карбонатов для своего удаления требуют более высокой температуры и времени воздействия реагентов, Примеси фосфора (органические и неорганические), азота (в. форме

аммонийных солей) кремния (при условии отсутствия процесса комплексообразова- ния), вольфрама и молибдена также удаляются при 20-185°С.

Верхний температурный предел 185°С обусловлен тем, что при этой температуре обеспечивается полное удаление примесей, т.е. повышение температуры не приводит к улучшению качества ФТК, а кроме того, в случае применения фторопласта как конст- рукционного материала в реакторе, в котором осуществляется процесс (для получения особочистого K2TaF), при температуре выше 185°С при использовании в качестве реагента ВгРз наблюдается корро- зия фторопласта, приводящая к загрязнению продукта углеродом,

Способ осуществляют следующим образом,

Во фтористоводородный раствор(1-2%) соли тантала вводят раствор соли калия (KCI или К2СОз). При этом происходит осаждение гептафторотанталата калия, который в зависимости от предыстории происхождения может содержать примеси кислорода, азота, углерода, фосфора, вольфрама, молибдена, кремния и др. Полученный осадок фторотанталата калия отделяют центрифу1 гированием от жидкой фазы, затем сушат и прокаливают.

Для освобождения ФТК от указанных примесей его дополнительно обрабатывают фторидом галогена. Образовавшиеся в результате реакции летучие продукты (примеси) удаляют вакуумированием.

Пример (по прототипу). Технический окисел тантала (Та20б), влажный или высушенный при 100-120°С, содержащий примеси ниобия (NbaOs), растворяют в концентрированной (35-40%) фтористоводо- родной кислоте, фильтруют от нерастворимого остатка, разбавляют раствор до концентрации свободной фтористоводородной кислоты (1-2%), нагревают его и добавляют хлористый калий или карбонат калия, при этом осаждается КаТаР. Далее производят фильтрацию раствора (центра фугированием) для отделения кристаллов ФТК (в маточном растворе остается KaNbOFs). Осадок фторотанталата калия су- шатЗ ч при 120-150°С и далее прокаливают при 250-275°С в течение 2 ч. Указанный способ не позволяет очиститься от многих примесей. Вместе с feTaFy осаждается весь кремний (в форме K2SiFe), 50% титана, а также небольшая доля ниобия (5-6% от исходного содержания в растворе). Дополнительная перекристаллизация полученного teTaF из 1-2%-ного раствора фтористоводородной кислоты позволяет получить фторотанталат калия с содержанием 0,1-0,3% 1Mb, от сотых до нескольких десятых долей процента кремния, железа и титана. Вместе с тем указанный способ не позволяет произвести очистку от примесей неметаллов: кислорода, азота, углерода, фосфора и таких металлов, как вольфрам и молибден.

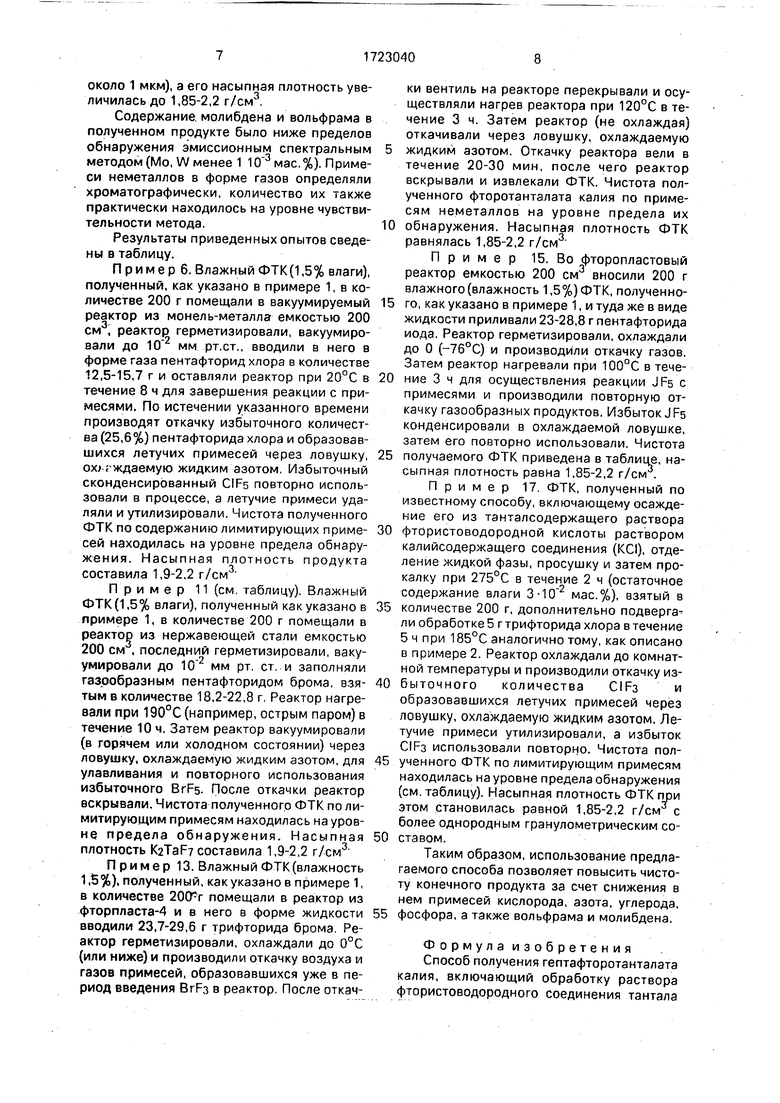

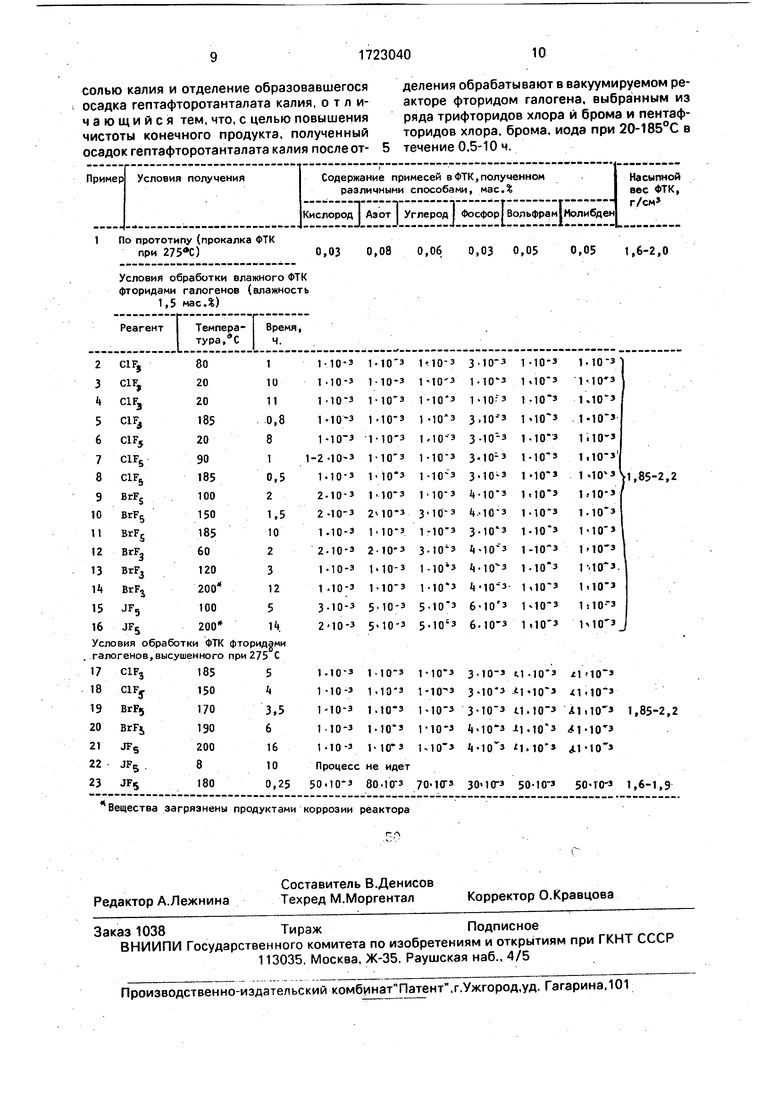

Содержание примесей в готовом продукте, полученном различными способами, приведено в таблице.

Содержание влаги в ФТК, полученном после фильтрации осадка (до сушки продукта), составляет 1,5-2,5 мас.%, а его насыпной вес равен 1,3-1,85 г/см3. Содержание влаги в высушенном образце составляет 0,3-0,5 мае, %. После прокаливания ФТК при 250°С в течение 2 ч содержание влаги в продукте составляет 0,1-0,2 мас.%, а насыпной вес равен 1,6-2,0 г/см3

Пример 2. Фторотанталат калия, получаемый по известному способу, включающему осаждение его из танталсодержа- щего раствора фтористоводородной кислоты раствором, калийсодержащего соединения и отделение жидкой фазы центрифугированием, с остаточным содержанием влаги 1,5 мас.%, дополнительно подвергали обработке трифторидом хлора. С этой целью навеску 200 г фторотанталата калия помещали в вакуумируемый никелевый (или из нержавеющей стали, монель-металла, фторопласта) реактор емкостью 200 см3 герметизировали реактор, вакуумировали до - мм рт. ст. и вводили в него в форме газа (или жидкости) трифторид хлора в количестве 16-20 г. Затем реактор нагревали в течение 1 ч при 80°С и производили откачку избыточного трифторида хлора и продуктов реакции с примесями, содержащимися в исходном K2TaF и перешедшими в летучее состояние. При этом трифторид хлора собирали в охлаждаемую жидким азотом или сухим льдом ловушку для повторного использования. После обработки ФТК трифторидом хлорида кислород-, азот-, фосфор- и углеродсодержащие примеси превращались соответственно в Оа, N2 и CF4, PFs и удалялись в процессе откачки в форме газов, Возможные примеси вольфрама и молибдена превращались в летучие WFe и MoFe. После откачки реактора в течение 30 мин его открывали и выгружали чистый фто- ротанталат калия. Полученный продукт содержал кислорода менее 110, азота менее 1 углерода менее 1 и фосфора Зх мас.%, т.е. всех примесей неметаллов менее мас.%. При этом продукт при-, обретал более однородный гранулометрический состав (96% частиц имели размер

около 1 мкм), а его насыпная плотность увеличилась до 1,85-2,2 г/см3.

Содержание, молибдена и вольфрама в полученном продукте было ниже пределов обнаружения эмиссионным спектральным методом (Mo, W менее 1 мас.%). Примеси неметаллов в форме газов определяли хроматографически, количество их также практически находилось на уровне чувствительности метода.

Результаты приведенных опытов сведены в таблицу.

Пример 6. ВлажныйФТК(1,5% влаги), полученный, как указано в примере 1, в количестве 200 г помещали в вакуумируемый реактор из монель-металла емкостью 200 см3, реактор герметизировали, вакуумиро- вали до мм рт.ст., вводили в него в форме газа пентафторид хлора в количестве 12,5-15,7 г и оставляли реактор при 20°С в течение 8 ч для завершения реакции с примесями. По истечении указанного времени производят откачку избыточного количества (25,6%) пентафторида хлора и образовавшихся летучих примесей через ловушку, OKI гждаемую жидким азотом, Избыточный сконденсированный CIFs повторно использовали в процессе, а летучие примеси удаляли и утилизировали. Чистота полученного ФТК по содержанию лимитирующих примесей находилась на уровне предела обнаружения. Насыпная плотность продукта составила 1,9-2,2 г/см

Пример 11 (см. таблицу). Влажный ФТК (1,5% влаги), полученный как указано в примере 1, в количестве 200 г помещали в реактор из нержавеющей стали емкостью 200 см , последний герметизировали, ваку- умировали до мм рт, ст. и заполняли газообразным пентафторидом брома, взятым в количестве 18,2-22,8 г. Реактор нагревали при 190°С (например, острым паром) в течение 10ч. Затем реактор вакуумировали (в горячем или холодном состоянии) через ловушку, охлаждаемую жидким азотом, для улавливания и повторного использования избыточного BrF5. После откачки реактор вскрывали. Чистота полученного ФТК по лимитирующим примесям находилась на уров- не предела обнаружения. Насыпная плотность K2TaF составила 1,9-2,2 г/см3

Пример 13. Влажный ФТК (влажность 1,5%), полученный, как указано в примере 1, в количестве 20СГг помещали в реактор из фторпласта-4 и в него в форме жидкости вводили 23,7-29,6 г трифторида брома. Реактор герметизировали, охлаждали до 0°С (или ниже) и производили откачку воздуха и газов примесей, образовавшихся уже в период введения ВгРз в реактор. После откачки вентиль на реакторе перекрывали и осуществляли нагрев реактора при 120°С в течение 3 ч. Затем реактор (не охлаждая) откачивали через ловушку, охлаждаемую

жидким азотом. Откачку реактора вели в течение 20-30 мин, после чего реактор вскрывали и извлекали ФТК. Чистота полученного фторотанталата калия по примесям неметаллов на уровне предела их

обнаружения. Насыпная плотность ФТК равнялась 1,85-2,2 г/см3

Пример 15. Во фторопластовый реактор емкостью 200 см вносили 200 г влажного (влажность 1,5%) ФТК, полученного, как указано в примере 1, и туда же в виде жидкости приливали 23-28,8 г пентафторида иода. Реактор герметизировали, охлаждали до О (-76°С) и производили откачку газов. Затем реактор нагревали при 100°С в течение 3 ч для осуществления реакции JFs с примесями и производили повторную откачку газообразных продуктов. Избыток JFs конденсировали в охлаждаемой ловушке, затем его повторно использовали. Чистота

получаемого ФТК приведена в таблице, насыпная плотность равна 1,85-2,2 г/см .

Пример 17. ФТК, полученный по известному способу, включающему осаждение его из танталсодержащего раствора

фтористоводородной кислоты раствором калийсодержащего соединения (KCI), отделение жидкой фазы, просушку и затем прокалку при 275°С в течение 2 ч (остаточное содержание влаги мас.%), взятый в

количестве 200 г, дополнительно подверга ли обработке 5 г трифторида хлора в течение 5 ч при 185°С аналогично тому, как описано в примере 2. Реактор охлаждали до комнатной температуры и производили откачку избыточного количества С1Рз и образовавшихся летучих примесей через ловушку, охлаждаемую жидким азотом. Летучие примеси утилизировали, а избыток С1Рз использовали повторно. Чистота полученного ФТК по лимитирующим примесям находилась на уровне предела обнаружения (см. таблицу). Насыпная плотность ФТК при этом становилась равной 1,85-2,2 г/см с более однородным гранулометрическим составом.

Таким образом, использование предлагаемого способа позволяет повысить чистоту конечного продукта за счет снижения в нем примесей кислорода, азота, углерода,

фосфора, а также вольфрама и молибдена.

Ф о р м у л а и з о б р е т е н и я Способ получения гептафторотанталата калия, включающий обработку раствора фтористоводородного соединения тантала

солью калия и отделение образовавшегося осадка гептафторотанталата калия, отличающийся тем, что, с целью повышения чистоты конечного продукта, полученный осадок гептафторотанталата калия после от-

деления обрабатывают в вакуумируемом реакторе фторидом галогена, выбранным из ряда трифторидов хлора и брома и пентаф- торидов хлора, брома, иода при 20-185°С в течение 0,5-10 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фтортанталата калия из танталсодержащих растворов | 2016 |

|

RU2623522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2005 |

|

RU2284248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА: БОР, ФОСФОР, КРЕМНИЙ И РЕДКИЕ ТУГОПЛАВКИЕ МЕТАЛЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2298589C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА ТУГОПЛАВКИХ МЕТАЛЛОВ ИЛИ РЯДА НЕМЕТАЛЛОВ: КРЕМНИЙ, БОР, ФОСФОР, МЫШЬЯК, СЕРА | 2005 |

|

RU2298588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТОКСИДА ТАНТАЛА | 2003 |

|

RU2259321C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2006 |

|

RU2317251C1 |

| Способ получения фторида алюминия особой чистоты | 1987 |

|

SU1497162A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА ИЛИ НИОБИЯ | 2008 |

|

RU2384390C1 |

| Способ получения высокочистого оксида тантала из танталсодержащих растворов | 2015 |

|

RU2611869C1 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТАНТАЛА | 2012 |

|

RU2499065C1 |

Изобретение относится к способу получения гептафторотанталата калия и позволяет повысить чистоту конечного продукта. Во фтористоводородный раствор тантала вводят соль калия. Полученный в результате взаимодействия солей тантала и калия осадок гептанфторотанталата калия отделяют от раствора и фторируют в вакуумируемом реакторе при 20-185°С в течение 0,5-10 ч и фторидом галогена, выбранным из группы: CIFa, CIFs, ВгРз. BrFs, JFs, с отводом газообразных продуктов реакции. Содержание примесей кислорода, азота, углерода, фосфора, а также вольфрама, молибдена в конечном продукте снизилась до уровня (1-5) . 1 табл.

Пример

Условия получения

Содержание примесей вФТК,полученном различными способами, масД

Кислород | Азот I Углерод I Фосфор)Вольфрам(Молибден

0,03 0,08 0,06 0,03 0,05

Насыпной вес ФТК, г/см

0,05 1,6-2,0

| Способ получения фторотанталатов щелочных мателлов | 1983 |

|

SU1149572A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зеликман А | |||

| Н | |||

| и др | |||

| Металлургия редких металлов | |||

| М.: Металлургия, 1978, с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

Авторы

Даты

1992-03-30—Публикация

1990-04-12—Подача