СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ускоренных испытаний тепловой трубы | 1989 |

|

SU1746189A1 |

| Способ термической обработки тепловой трубы из аустенитной нержавеющей стали | 1986 |

|

SU1392120A1 |

| СПОСОБ ОРГАНИЗАЦИИ ВОДНО-ХИМИЧЕСКОГО РЕЖИМА ТЕПЛОНОСИТЕЛЯ АТОМНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2001 |

|

RU2195028C1 |

| СОСТАВ РАСТВОРА СУПЕРКОНЦЕНТРИРОВАННОЙ ПРИСАДКИ | 2016 |

|

RU2782755C2 |

| СОСТАВ РАСТВОРА СУПЕРКОНЦЕНТРИРОВАННОЙ ПРИСАДКИ | 2016 |

|

RU2745608C2 |

| СПОСОБ ДЕСОРБЦИИ ХЛОРОВОДОРОДА ИЗ ВОДНЫХ РАСТВОРОВ И СПОСОБ КОНЦЕНТРИРОВАНИЯ СОЛЯНОЙ КИСЛОТЫ | 2016 |

|

RU2648334C1 |

| Способ испытания материалов | 1990 |

|

SU1772693A1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ ОБВОДНЕННЫЙ ИОНООБМЕННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2034645C1 |

| СПОСОБ КОРРОЗИОННОЙ ЗАЩИТЫ ОБОРУДОВАНИЯ, РАБОТАЮЩЕГО В СРЕДЕ РАСПЛАВА ХЛОРАЛЮМИНАТА КАЛИЯ. | 2013 |

|

RU2567430C2 |

| РАБОЧЕЕ ВЕЩЕСТВО АБСОРБЦИОННОЙ ХОЛОДИЛЬНОЙ МАШИНЫ | 1992 |

|

RU2030432C1 |

Изобретение относится к технологии производства тепловых труб и может быть использовано в опытном и серийном производстве при изготовлении теплопередаю- щих устройств из алюминия и его сплавов для летательных и космических аппаратов, транспортных средств и т. д. Цель изобретения заключается в увеличении ресурса работы за счет снижения коррозионной активности теплоносителя по отношению к материалу тепловой трубы. Сущность изобретения состоит в том, что теплоноситель для тепловой трубы из алюминия и его сплавов, содержащий воду, дополнительно содержит ионы алюминия в равновесной концентрации с гидроксидом алюминия при рН 4,1-6,9. 1 табл.

Изобретение относится к технологии изготовления тепловых труб и может быть использовано в опытном и серийном производстве тепловых труб из алюминия и его сплавов.

Цель изобретения -увеличение ресурса работы за счет снижения коррозионной активности теплоносителя по отношению к материалу тепловой трубы.

Пример. Предлагаемый теплоноситель для тепловой трубы из алюминия и его сплавов изготавливают следующим образом.

Получают гидроксид алюминия по приведенной ниже методике, отмытый осадок помещают в дистиллированную воду таким образом, чтобы рН раствора находился в пределах 4,1 - 6,9. Корректировку величины водородного показателя производят при

помощи азотной кислоты или щелочи - гидрата окиси натрия концентрацией 0,01 моль/л. После установления равновесия раствор отфильтровывают от осадка и контролируют рН. Полученный таким образом теплоноситель представляет собой прозрачную жидкость с водородным показателем в пределах 4,1-6,9.

Свежеосажденный гидроксид алюминия получают осаждением его изхлоридных или азотнокислых растворов аммиаком (1:1). Для получения 20 л теплоносителя берут 5 мл раствора соли алюминия концентрацией 0,1 моль/л. После разбавления указанного количества соли алюминия до 200 мл в раствор вводят несколько капель 0,2%-ного спиртового раствора метилового красного и нагревают его до кипения. Осторожно, по каплям добавляют аммиак до изменения окVI

ю со о

00 00

раски раствора на желтую. Раствор кипятят 1-2 мин и после осаждения гидроксида алюминия (в течение нескольких минут) фильтруют осадок через фильтр белая лента. Промывают осадок гидроксида алюминия горячей водой до отсутствия ионов СГ или М0з в промывных водах с контролем АдМОз или дифениламином соответственно.

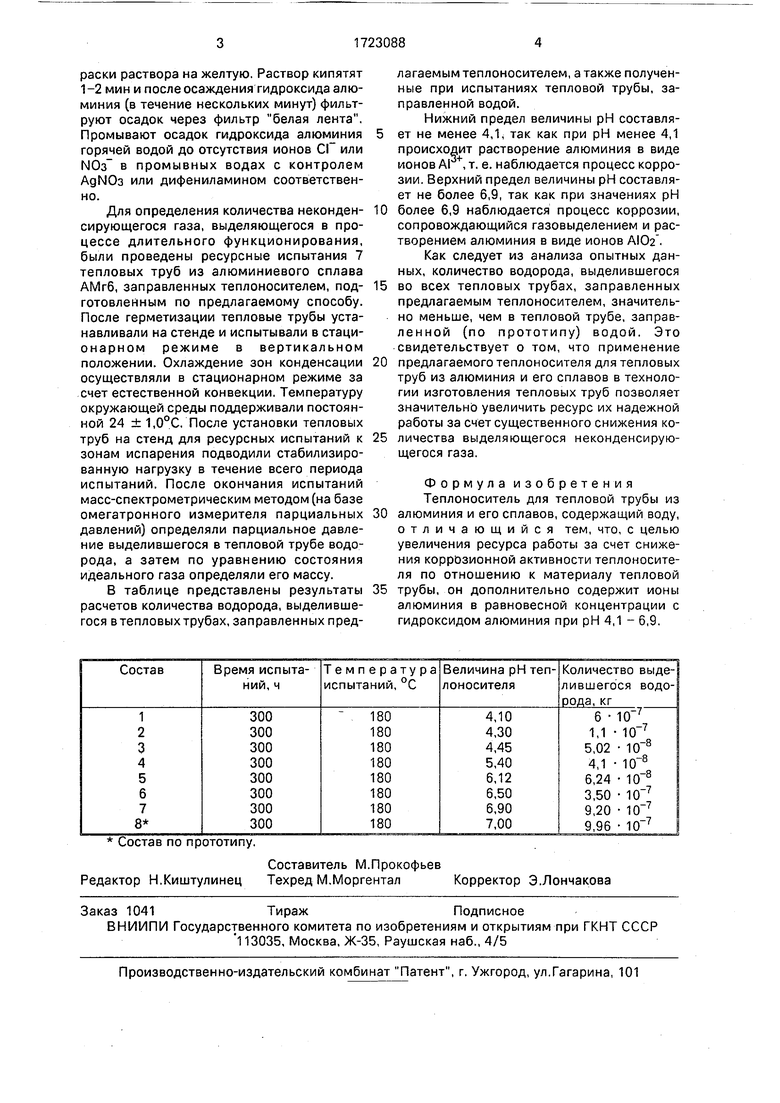

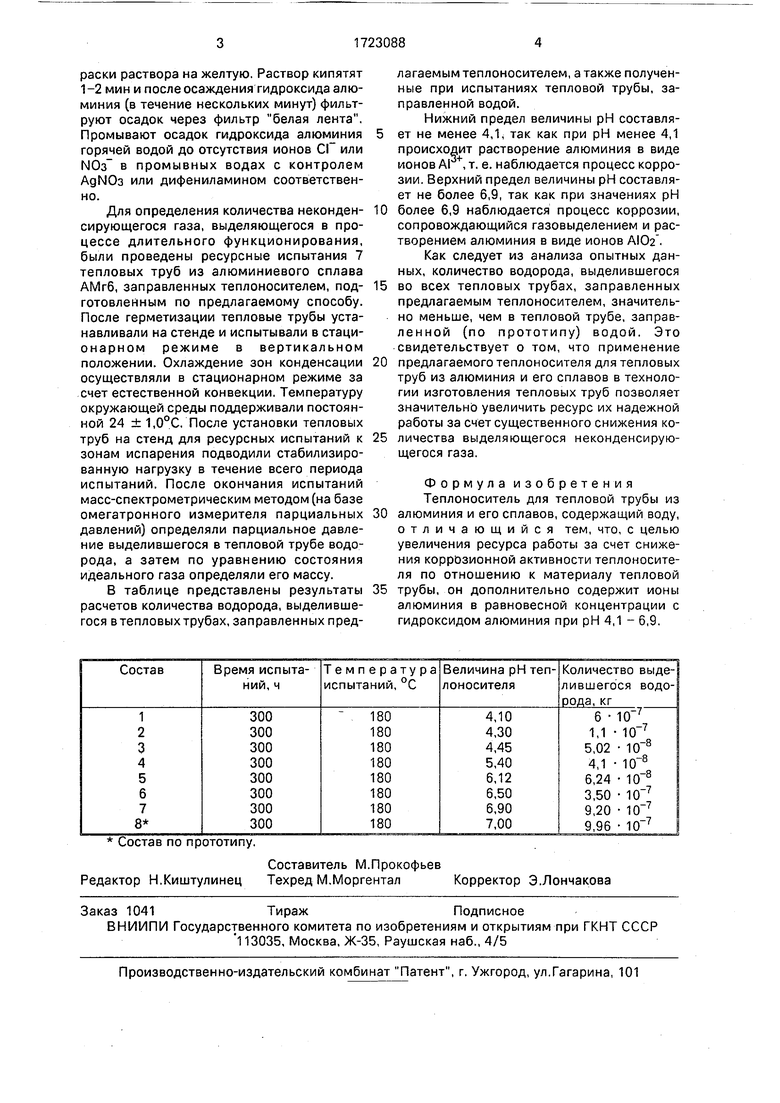

Для определения количества неконденсирующегося газа, выделяющегося в процессе длительного функционирования, были проведены ресурсные испытания 1 тепловых труб из алюминиевого сплава АМгб, заправленных теплоносителем, подготовленным по предлагаемому способу. После герметизации тепловые трубы устанавливали на стенде и испытывали в стационарном режиме в вертикальном положении. Охлаждение зон конденсации осуществляли в стационарном режиме за счет естественной конвекции. Температуру окружающей среды поддерживали постоянной 24 ± 1,0°С. После установки тепловых труб на стенд для ресурсных испытаний к зонам испарения подводили стабилизированную нагрузку в течение всего периода испытаний. После окончания испытаний масс-спектрометрическим методом (на базе омегатронного измерителя парциальных давлений) определяли парциальное давление выделившегося в тепловой трубе водорода, а затем по уравнению состояния идеального газа определяли его массу.

В таблице представлены результаты расчетов количества водорода, выделившегося в тепловых трубах, заправленных пред Состав по прототипу.

Редактор Н.Киштулинец

Составитель М.Прокофьев Техред М.Моргентал

лагаемым теплоносителем, а также полученные при испытаниях тепловой трубы, заправленной водой.

Нижний предел величины рН составляет не менее 4,1, так как при рН менее 4,1 происходит растворение алюминия в виде ионов AI , т. е. наблюдается процесс коррозии. Верхний предел величины рН составляет не более 6,9, так как при значениях рН

более 6,9 наблюдается процесс коррозии, сопровождающийся газовыделением и растворением алюминия в виде ионов АЮ2 .

Как следует из анализа опытных данных, количество водорода, выделившегося

во всех тепловых трубах, заправленных предлагаемым теплоносителем, значительно меньше, чем в тепловой трубе, заправленной (по прототипу) водой. Это свидетельствует о том, что применение

предлагаемого теплоносителя для тепловых труб из алюминия и его сплавов в технологии изготовления тепловых труб позволяет значительно увеличить ресурс их надежной работы за счет существенного снижения количества выделяющегося неконденсирующегося газа.

Формула изобретения Теплоноситель для тепловой трубы из

алюминия и его сплавов, содержащий воду, отличающийся тем, что, с целью увеличения ресурса работы за счет снижения коррозионной активности теплоносителя по отношению к материалу тепловой

трубы, он дополнительно содержит ионы алюминия в равновесной концентрации с гидроксидом алюминия при рН 4,1 - 6,9.

Корректор Э.Лончакова

| Минкович Е.Н., Шныров А.Д | |||

| и др | |||

| Влияние физико-химических процессов на интенсивность газовыделения в тепловых трубах | |||

| - Инженерно-физический журнал, 1979, т | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Способ обработки шкур | 1921 |

|

SU312A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-05—Подача