JCO

to

Изобретение относится к теплотехнике, а более конкретно к технологии изготовления тепловых труб для нужд промышленной энергетики, радиотехники, судостроения,, космической техники.

Цель изобретения - повышение экс плуатационной надем ости.

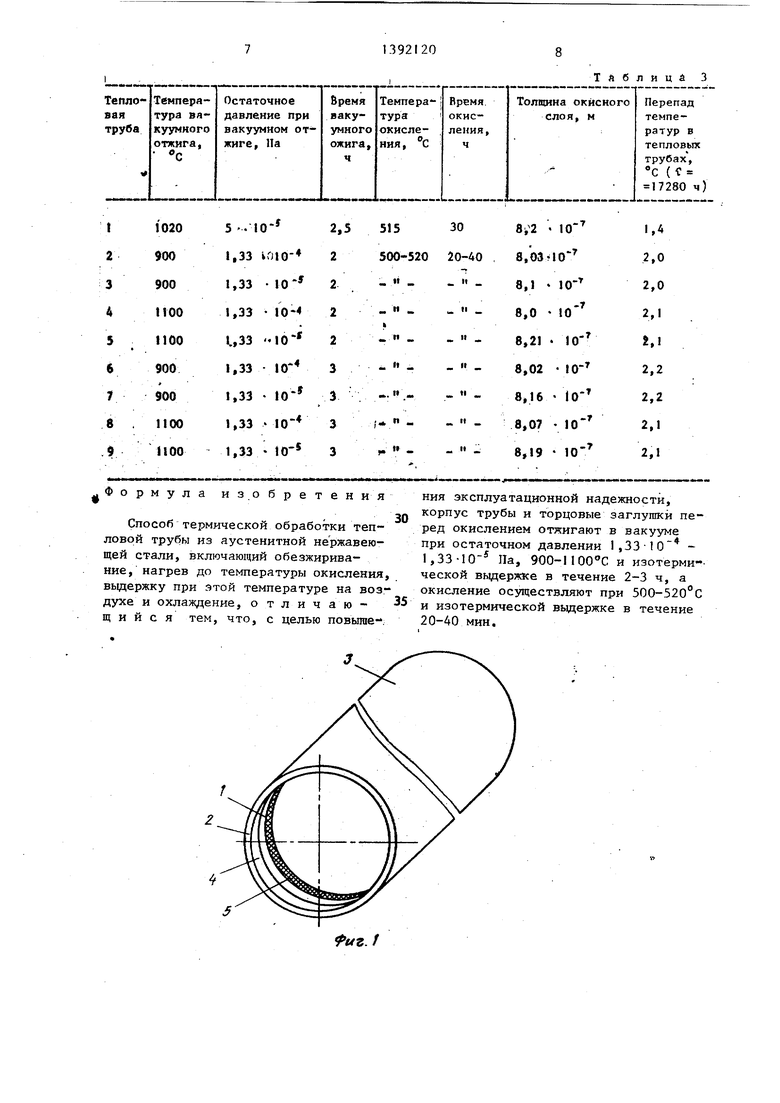

На приведены схемы, пояс- няющие способ.

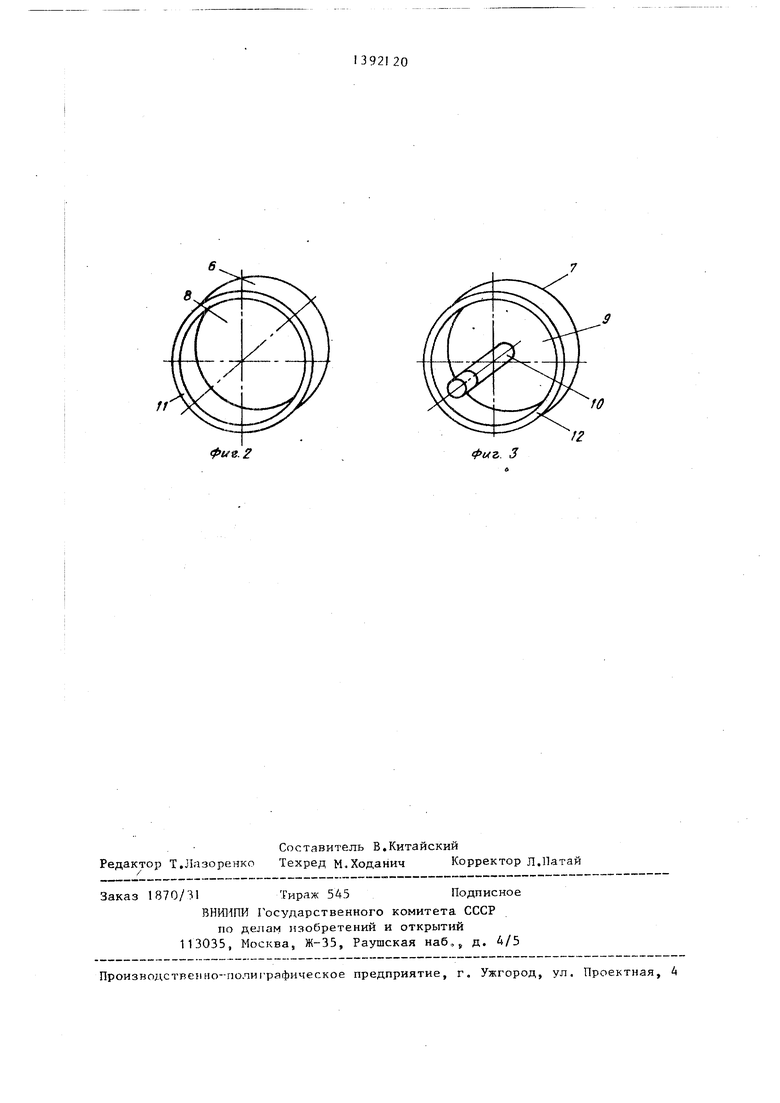

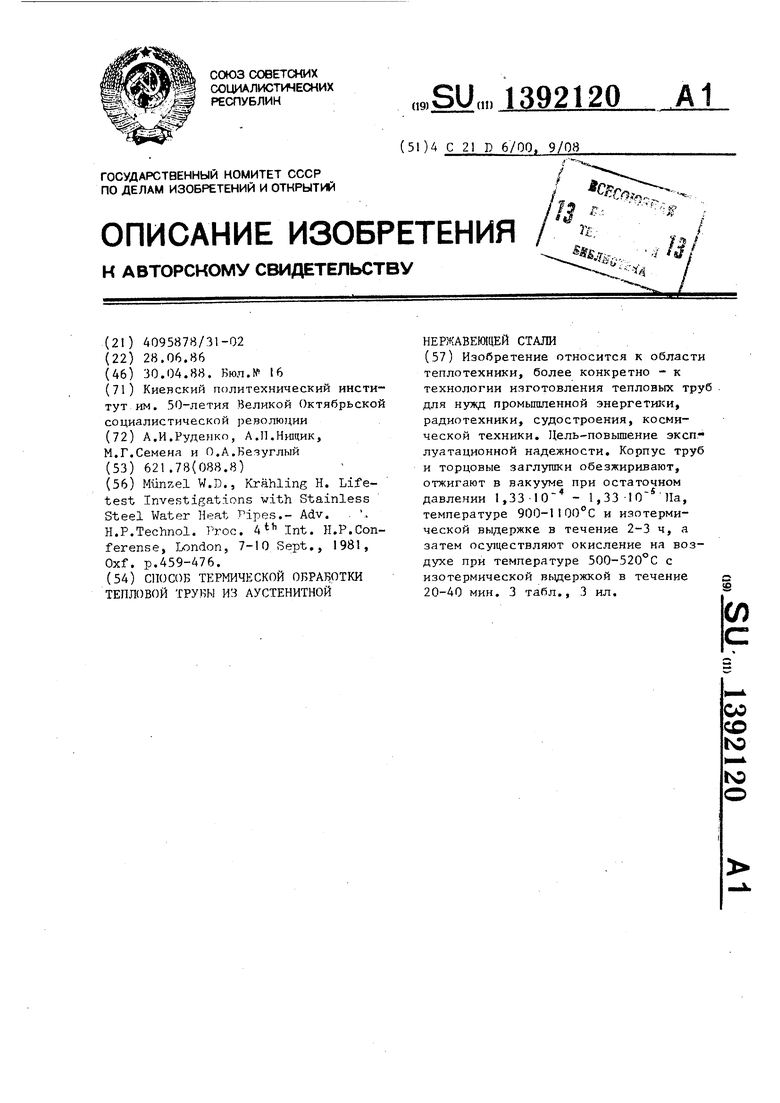

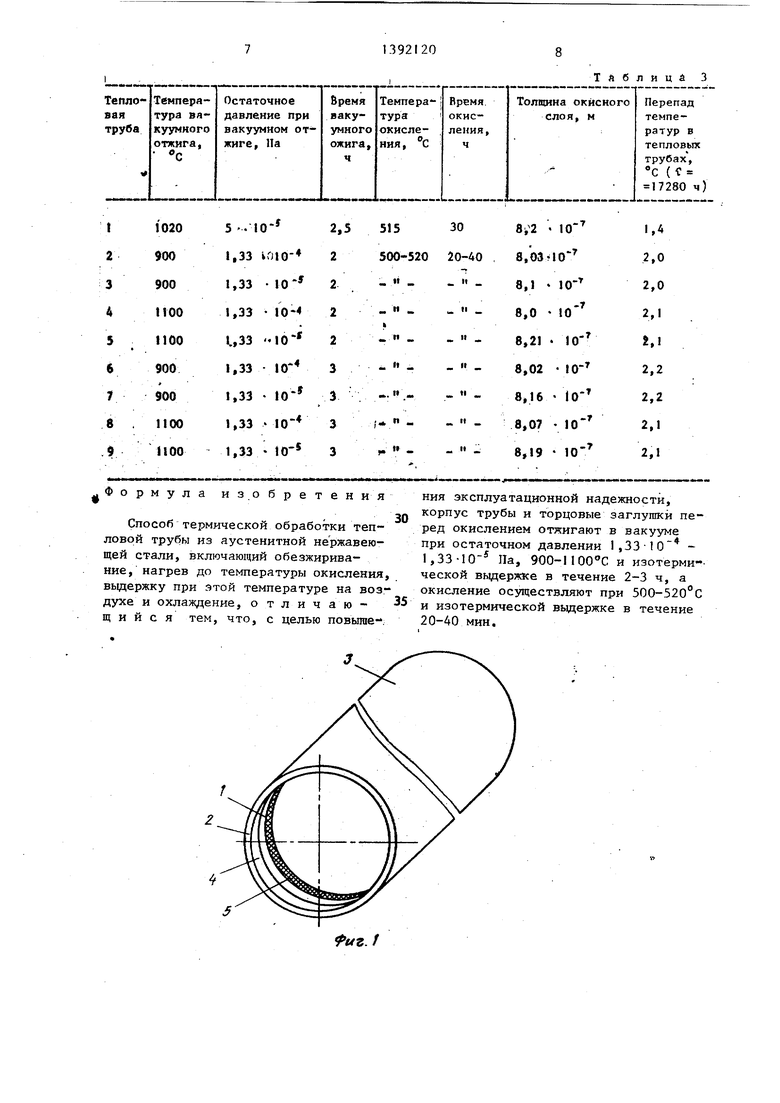

На внутренней поверхности корпуса тепловой трубы размещена капиллярная структура I« На обоих торцах 2 корпуса 3 имеются проточки 4 с высту пами 5 для установки торцовых заглушек 6 и 7 с глухим днОм 8 и дном 9 с заправочным гатенгелем 10 и торцами 1 и 12.

,

Способ термической обработки тепловой трубы из аустенитной нержавеющей стали, заправляемой водой в качестве теплоносителя, осугцествляет- ся следующим образом.

Подготавливают корпус трубу из аустенитной нержавекицей стали требуемых размеров, торцовые заглушки, в одной из которых имеется отверстие для заправочного татенгеля и штенгель из того же материа па. На внутренней и внешней поверхностях корпуса, заглушек и штенгеля, предварительно отожженных в вакуу1че, получают за- щитный слой, состоящий из CrjOj, затем соединяют с корпусом торцовые за глушки и заправочный штенгель с одно из заглутек.

Пример. Изготовили 27 образцов цилиндрических труб из аустенит- ной нержавеюще й стали 12Х18Н10Т наружным диаметром 12 ммс толщиной стенки 1 мм, высотой 15 мм и 9 ци- линдрических тепловых труб из аустенитной нержавеющей стали 12Х18Н10Т, заправленных дистиллированной деаэрированной водой с рН 6,85 и Coj 5-10 кг/м. Образцы цилиндричес- ких труб предназначались для изучени кинетики роста окисного слоя на по- верхности аустенитной нержавеющей стали 12X18H1QT. Образцы тепловых труб, изготовленные по предлагаемому способу, предназначались для определения и последующего сравнения их теплопередаюших характеристик, полученных в процессе длительного функци

5

0

5

0

0

5 ,

0

онирования, с аналогичными характеристиками тепловых труб, изготовленных по способу-прототипу посредством измерения перепада температур flt между крайними сечениями зон испарения и конденсации.

Конструктивные характеристики тепловых труб, изготовленных по предлагаемому способу, следующие;

Количество труб 9

Внутренний диаметр

корпуса, мм10

Длины зон, мм

; испарения100

транспорта I00 конденсации 150

Величина заправки,

% внутр. объема

трубы15

Общая длина трубы,

мм350

Внешний диаметр, мм 12

Предварительно трубы обезжиривали по следующей технологии:

промывка в четыреххлористом угле,- роде ССВ (органический растворитель) при 18-25°С в течение 3-5 мин с использованием жесткой щетки и ерша для удаления загрязнений; сушка на воздухе до полного высыхания растворителя; обработка в растворе состава, г/л: сода кальцинированная 25-50; тринатрийфосфат 20-40, при 40-60°С в течение 5-10 мин с использованием жесткой щетки и ерша для удаления жировой пленки; промывка в проточной горячей воде при 70-90 0 в течение 0,25-0,5 мин; промывка в проточной водопроводной воде при 18- 25°С в течение 0,25-0,5 минс

Затем осуществляли вакуумный отжиг корпуса,торцовых заглушек и заправочного штенгеля тепловых труб при остаточном давлении 1,33-10 - 1,33 Па и температуре 900 - 1100°С с изотермической выдержкой 2-3 ч и проводили операцию окисления поверх ности на воздухе при 500-520°С с изотермической выдержкой 20-40 мин,

После окисления все образцы заливали серой и отюлифовывапи, затем с помощью микроскопа МИМ-7М определялась толщина полученного окиснот о

слоя.

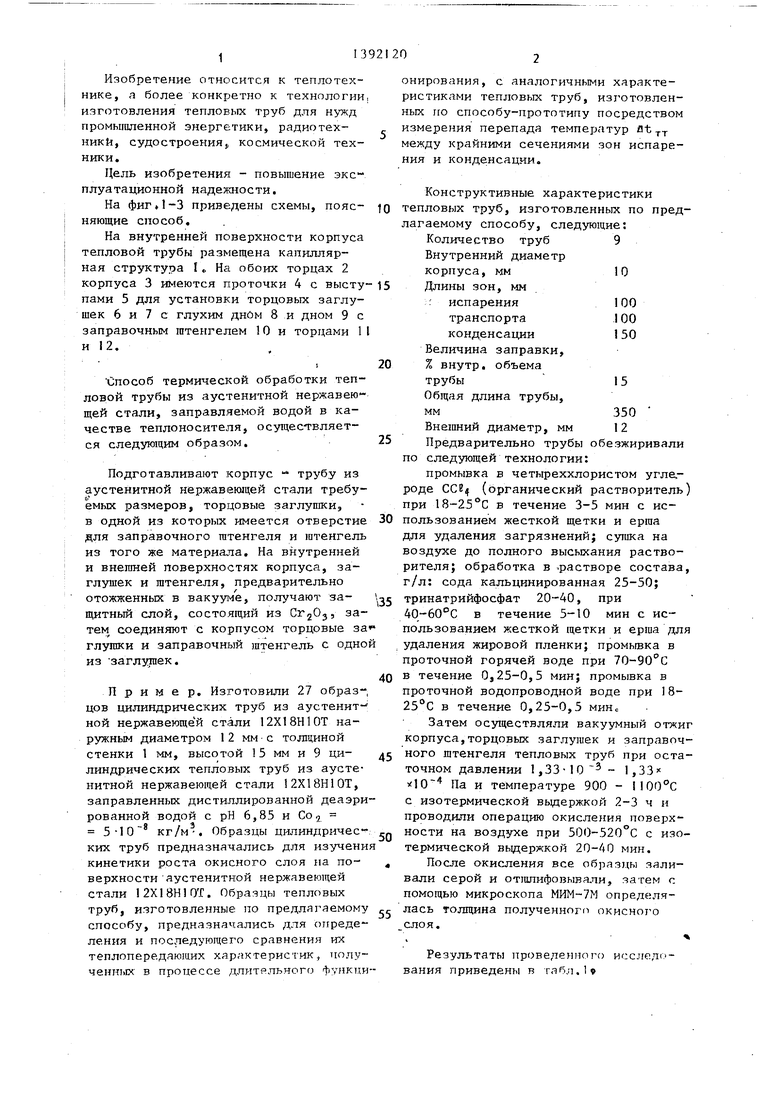

Результаты проведенного исследования приведены в табл.

.Таблица I

Наиболее оптимальное время окис- леиия составляет 20-40 мин. В тече

0

5

0

5

0

5

0

5

ние не менее 20 мин образуется защитная окисная пленка с толщиной, обеспечивающей надежную защиту от коррозионного процесса. Изотермическая выдержка свьппе 40 мин практически не влияет на толгцину образующейся окисной пленки (например, при выдержке в течение 50 мин толщина пленки равна 1,3 lO м, что составляет 12% прироста толщины пленки по- отношению к толщине, полученной в течение 40 мин).

Ресурсные испытания девяти тепловых труб из аустенитной нержавеющей стали, изготовленных по предлагаемому способу, проведены после заполнения их водой в качестве теплоносителя и герметизации на специальном стенде для ресурсных испытаний.

Испытания проводились в стационар- ном режиме при вертикальном положении тепловых труб. Охлаждение зон конденсации осуществлялось за счет естественной конвекции. Температура окружающей среды поддерживалась постоянной и составляла 24 + l. Подвод теплоты к зонам испарения труб осутцествлялся при помощи электрических нагревателей. Измерения температуры по длине каждой тепловой трубы производились при помощи 10 термопар, уложенных в канавки глубиной 0,5 мм. Термопары располагались следующим образом: зона испарения - 4 термопары; транспортная зона - 2 термопары; зона конденсации - 4 термопары.

После установки тепловых труб на стенд дня ресурсных,испытаний к зонам испарения подводилась стабилизированная нагрузка в,течение всего периода испытаний. Через определенные промежутки времени определялись температурные поля на поверхности корпусов тепловых труб и по изменению перепада температуры между крайними сечениями зон испарения и конденсации определялось наличие и количество неконденсирующегося газа в тепловых трубах и оценивалась их работоспособность (изменение теплопередаю- щих характеристик),

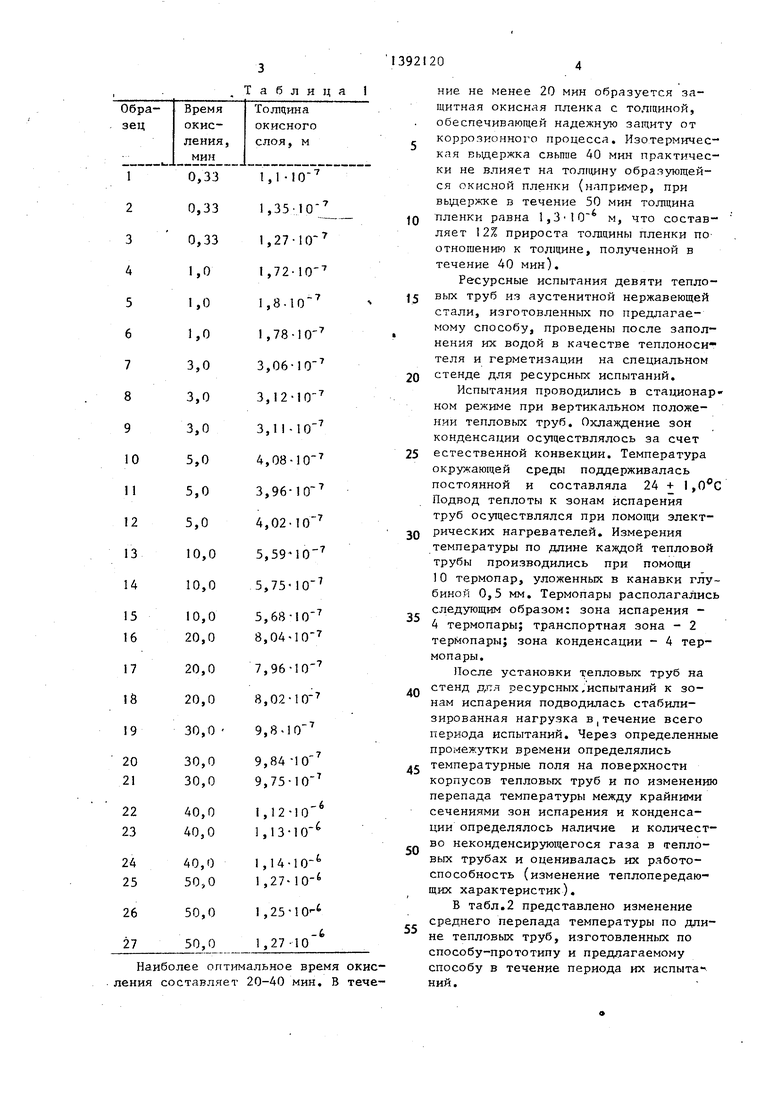

В табл,2 представлено изменение среднего перепада температуры по длине тепловых труб, изготовленных по способу-прототипу и предлагаемому способу в течение периода их испытаний.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тепловой трубы | 1986 |

|

SU1449286A1 |

| Способ ускоренных испытаний тепловой трубы | 1989 |

|

SU1746189A1 |

| Способ испытания материалов | 1990 |

|

SU1772693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО ЧЕХЛА ТЕРМОПАРЫ | 1995 |

|

RU2098780C1 |

| Способ обработки изделий из нержавеющих сталей аустенитного класса | 1983 |

|

SU1131911A1 |

| Способ азотирования нержавеющих сталей в условиях низкого давления | 1988 |

|

SU1574679A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2010 |

|

RU2464140C2 |

| Способ вакуумтермической обработки изделий из нержавеющих сталей | 1982 |

|

SU1118697A1 |

| Устройство для волочения изделий | 1987 |

|

SU1444016A1 |

Изобретение относится к области теплотехники, более конкретно - к технологии изготовления тепловых труб для нужд промьшшенной энергетики, радиотехники, судостроения, космической техники. Цель-повышение эксплуатационной надежности. Корпус труб и торцовые заглугаки обезжиривают, отжигают в вакууме при остаточном давлении 1,33-10 - 1,33-10 На, температуре 900-1100°С и изотермической выдержке в течение 2-3 ч, а затем осуществляют окисление на воздухе при температуре 500-520°С с изотермической выдержкой в течение 20-40 мин. 3 табл., 3 ил. о Л

Перепад тег ератур по длине тепло, труб, термическая обработка по- в ерхности которых проведена по предлагаемому способу, существенно меньше Kia протяжении всего периода испытаний - 17280 ч (2 года),,

Применение предл:агаемого способа термообработки деталей тепловых труб нз аустенитной нержавеющей стали в

технологии тепловых труб позволяет значительно увеличить ресурс их устойчивой работы за счет снижения скорости газовыделения неконденсирующихся газов.

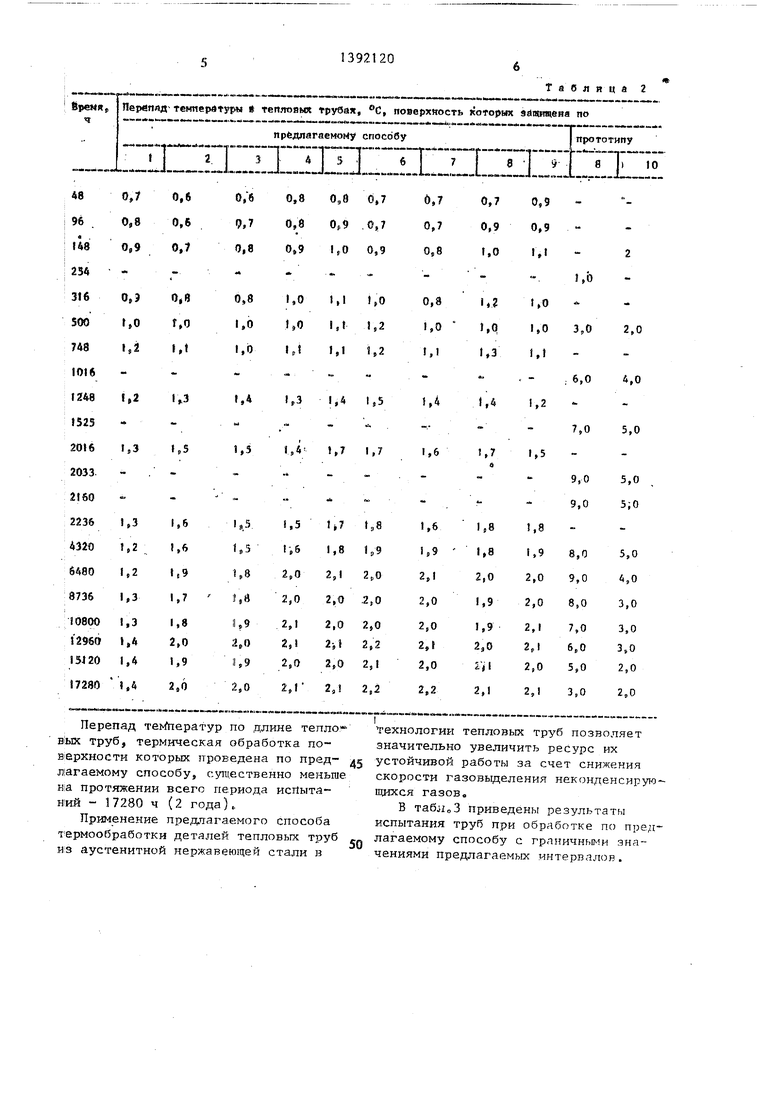

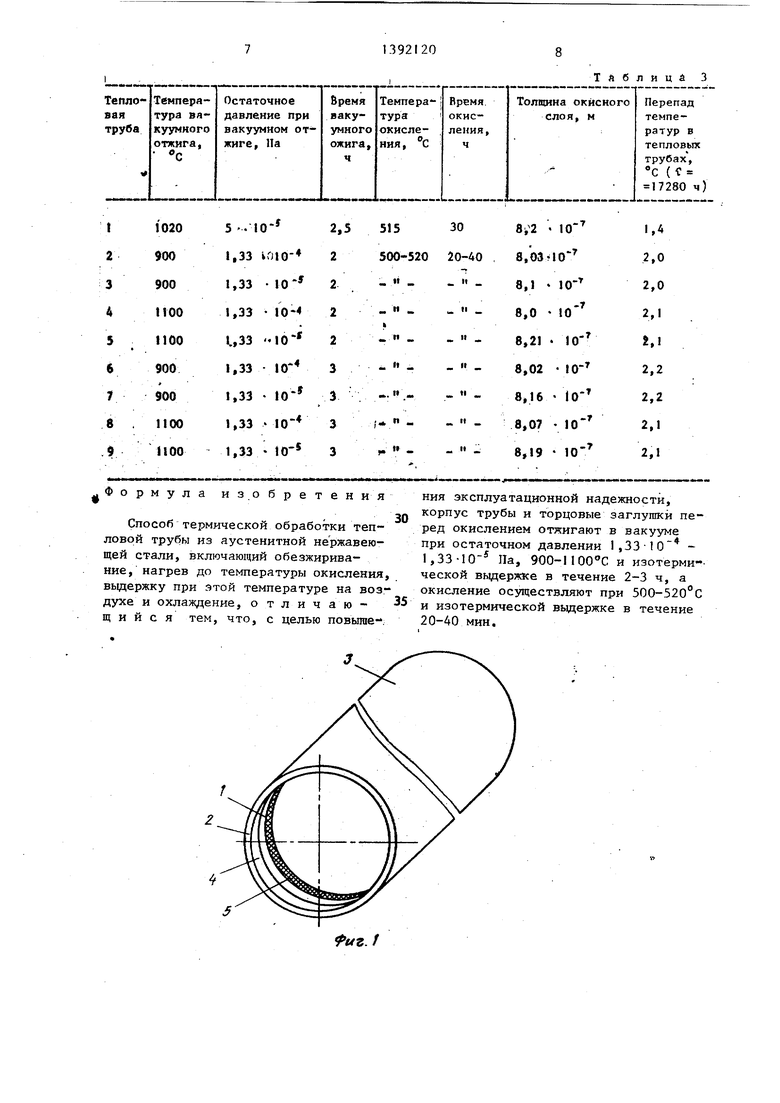

В табЛоЗ приведены результаты испытания труб при обработке по npe;i50

лагаемому способу с граничными значениями предлагаемых интервалов.

Формула изобретения

Способ термической обработки тепловой трубы из аустенитной нержавеющей стали, включающий обезжиривание, нагрев до температуры окисления, вьщержку при этой температуре на воздухе и охлаждение, отличающийся тем, что, с целью повьте-.

f UZ. 1

ТАблицй 3

ния эксплуатационной надежности, корпус трубы и торцовые заглушки перед окислением отжигают в вакууме при остаточном давлении 1,33-10 - 1,33-10- Па, 900-1100°С и изотермической выдержке в течение 2-3 ч, а окисление осуществляют при 500-520 С и изотермической вьщержке в течение 20-40 мин.

ф1/«. 2

Составитель В.Китайский

Редактор Т.Лазоренко Техред М.Ходанич

Заказ 1870/31 Тираж 545Подписное

ВНИИПИ Государственного комитета. СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,,,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

10

Фиг. 3

Корректор Л.Натай

| Munr.el W.D., Krahling Н | |||

| Life- test Investigations vith Stainless Steel Water Heat Pipes.- Adv | |||

| . | |||

| H.P.Technol | |||

| Proc | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| H.P.Con- ferense, London, 7-10 Sept., 1981, Oxf | |||

| Устройство для механических испытаний лубовых волокон | 1922 |

|

SU459A1 |

Авторы

Даты

1988-04-30—Публикация

1986-07-29—Подача