Изобретение относится к системам автоматического дозирования и может быть использовано в химико-фармацевтической и микробиологической промышленности.

Известны системы автоматического дозирования периодических процессов микробиологического синтеза.

Однако указанные системы не обладают должной надежностью при дозировании компонентов, которые отличаются высокой вязкостью и способностью кристаллизоваться.

Наиболее близким к предлагаемому является система автоматического дозирования для стерильных процессов ферментации. В этой системе дозировочный бачок связан с ферментатором линией слива дозы с исполнительным механизмом и воздушные пространства дозировочного бачка и ферментатора соединены линией связи с исполнительным механизмом. Заданием системы служит скорость дозирования компонента. Для стерилизации дозировочного бачка используется линия подачи пара с исполнительным механизмом. Набор дозы осуществляется через исполнительный механизм на линии подачи компонента из сборника в дозировочный бачок. Датчик верхнего уровня определяет моменты окончания набора дозы, выливание дозы из дозировочного бачка осуществляется самотеком и контролируется датчиком нижнего уровня. Работу системы координирует устройство управления.

Недостатком системы является низкая надежность при дозировании таких высоковязких компонентов, как фенилацетамид и фенилуксусная кислота.

Цель изобретения - повышения надежности системы.

Для достижения поставленной цели система автоматического управления процессом дозирования для стерильных процессов ферментации, содержащая датчик верхнего уровня, расположенный в дозировочном бачка и соединенный со входом управляющего устройства, выход последнего - с испол- нительными механизмами, установленными на линии подачи компонента в дозировочный бачок и слива в ферментатор, на трубопроводе подачи пара в дозировочный бачок и тру- бопроводе, соединяющем воздушные пространства дозировочного бачка и ферментатора, снабжена температурным реле, установленным на линии слива в ферментатор, и соединенным со вторым входом управляющего устройства.

Повышение надежности достигается за счет транспортирования очередной дозы

высоковязкого компонента из дозировочного бачка в ферментатор паром. Первая микрооперация - набор дозы аналогична известной системе На второй микроопера- ции - слив дозы осуществляется принудительный слив дозы в смесь с паром.

При этом парожидкостная смесь проталкивается в ферментатор, а температурное реле определяет момент прекращения подачи пара. На третьей микрооперации - готовность к набору дозы, сконденсировавшиеся пары в виде конденсата самотеком сливаются в ферментатор. Это состояние

является исходным.

После окончания набора дозы закрывается исполнительный механизм на линии связи воздушного пространства ферментатора и дозировочного бачка и открывается

исполнительный механизм на линии подачи пара. Давление пара выше, чем давление в ферментаторе, поэтому доза жидкости подобно поршню в насосе перемещается от дозировочного бачка к ферментатору. По

мере вытеснения жидкости пар проникает в ферментатор и естественно нагревает трубопровод слива. Температурное реле устанавливается непосредственно на трубопроводе линии слива дозы. В результате контакта внешней поверхности трубоп- ровода и чувствительного элемента температурного реле при нагревании тепло передается от металлической поверхности трубопровода к чувствительному элементу,

который перемещается на величину, пропорциональную изменению температуры.

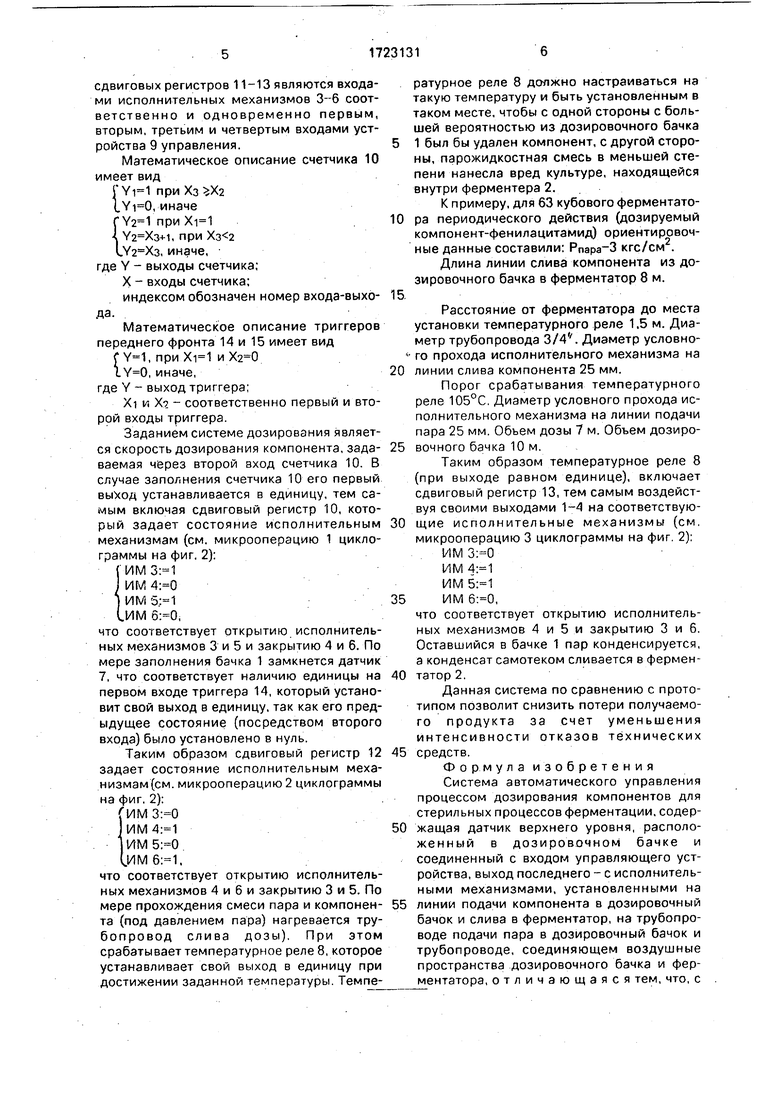

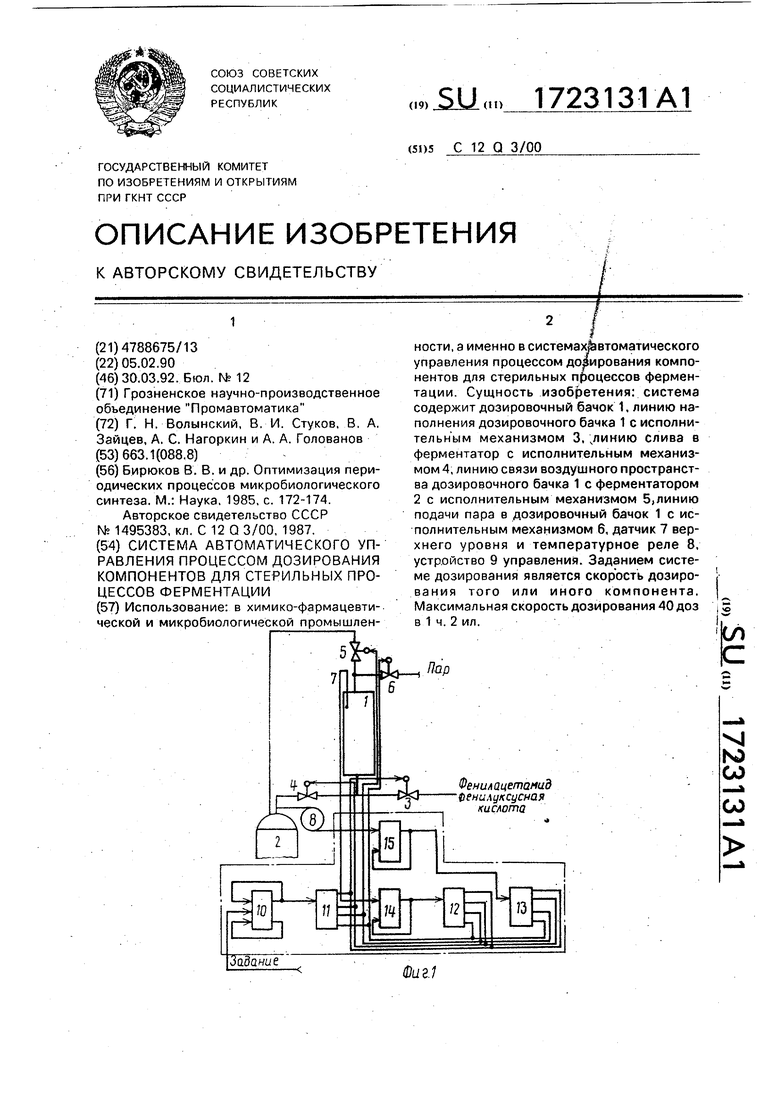

На фиг. 1 представлена схема реализации предлагаемой системы; на фиг. 2 - циклограмма работы системы.

Система содержит бачок 1, ферментатор 2, исполнительные механизмы 3-6 соответственно на трубопроводах подачи и слива компонента, связи воздушного пространства и подачи пара в бачок, датчик 7

верхнего уровня, температурное реле 8 и устройство 9 управления.

Устройство 9 содержит счетчик 10, сдвиговые регистры 11,12 и 13, триггеры 14 и 15. Задающим входом устройства 9 является второй вход счетчика 10, первый вход которого является его первым выходом и. одновременно входом сдвигового регистра 11. Первый вход триггера 14 является выходом датчика 7. Второй вход триггера 14 является его выходом и входом сдвигового регистра 12. Выход температурного реле 8 является первым входом триггера 15, выход которого является его вторым входом и одновременно входом сдвигового регистра 13. Первый, второй, третий и четвертый выходы

сдвиговых регистров 11-13 являются входами исполнительных механизмов 3-6 соответственно и одновременно первым, вторым, третьим и четвертым входами устройства 9 управления.

Математическое описание счетчика 10 имеет вид

приХз Хг , иначе

Y2 1npnXi 1

, при

,, иначе, где Y - выходы счетчика;

X - входы счетчика;

индексом обозначен номер входа-выхода.

Математическое описание триггеров переднего фронта 14 и 15 имеет вид f Y-1, приХ1 1 , иначе, где Y - выход триггера;

Xi и X - соответственно первый и второй входы триггера.

Заданием системе дозирования является скорость дозирования компонента, задаваемая через второй вход счетчика 10. В случае заполнения счетчика 10 его первый выход устанавливается в единицу, тем самым включая сдвиговый регистр 10, который задает состояние исполнительным механизмам (см. микрооперацию 1 циклограммы на фиг. 2): ( ЗИМ4: 0 ) ИМ 1.ИМ ,

что соответствует открытию исполнительных механизмов 3 и 5 и закрытию 4 и 6. По мере заполнения бачка 1 замкнется датчик 7, что соответствует наличию единицы на первом входе триггера 14, который установит свой выход в единицу, так как его предыдущее состояние (посредством второго входа) было установлено в нуль.

Таким образом сдвиговый регистр 12 задает состояние исполнительным меха- низмам(см. микрооперацию 2 циклограммы на фиг. 2): (

ИМ

WHM6: 1.

что соответствует открытию исполнительных механизмов 4 и 6 и закрытию 3 и 5. По мере прохождения смеси пара и компонента (под давлением пара) нагревается трубопровод слива дозы). При этом срабатывает температурное реле 8, которое устанавливает свой выход в единицу при достижении заданной температуры. Температурное реле 8 должно настраиваться на такую температуру и быть установленным в таком месте, чтобы с одной стороны с большей вероятностью из дозировочного бачка 1 был бы удален компонент, с другой стороны, парожидкостная смесь в меньшей степени нанесла вред культуре, находящейся внутри ферментера 2.

К примеру, для 63 кубового ферментато- 0 ра периодического действия (дозируемый компонент-фенилацитамид) ориентировочные данные составили: Рпара-3 кгс/см2.

Длина линии слива компонента из дозировочного бачка в ферментатор 8 м. 5.

Расстояние от ферментатора до места установки температурного реле 1.5 м. Диаметр трубопровода 3/4fr. Диаметр условно- го прохода исполнительного механизма на 0 линии слива компонента 25 мм.

Порог срабатывания температурного реле 105°С. Диаметр условного прохода исполнительного механизма на линии подачи пара 25 мм. Объем дозы 7 м. Объем дозиро- 5 вечного бачка 10 м.

Таким образом температурное реле 8 (при выходе равном единице), включает сдвиговый регистр 13, тем самым воздействуя своими выходами 1-4 на соответствую- 0 щие исполнительные механизмы (см. микрооперацию 3 циклограммы на фиг. 2):

ИМ

5ИМ ,

что соответствует открытию исполнительных механизмов 4 и 5 и закрытию 3 и 6. Оставшийся в бачке 1 пар конденсируется, а конденсат самотеком сливается в фермен- 0 татор 2.

Данная система по сравнению с прототипом позволит снизить потери получаемого продукта за счет уменьшения интенсивности отказов технических 5 средств.

Формула изобретения

Система автоматического управления процессом дозирования компонентов для стерильных процессов ферментации, содер- 0 жащая датчик верхнего уровня, расположенный в дозировочном бачке и соединенный с входом управляющего устройства, выход последнего - с исполнительными механизмами, установленными на 5 линии подачи компонента в дозировочный бачок и слива в ферментатор, на трубопроводе подачи пара в дозировочный бачок и трубопроводе, соединяющем воздушные пространства дозировочного бачка и ферментатора, отличающаяся тем, что, с

целью повышения надежности, она снабже- линии слива в ферментатор и соединенным на температурным реле, установленным на с вторым входом управляющего устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом дозирования компонентов для стерильных процессов ферментации | 1987 |

|

SU1495383A1 |

| Система автоматического дозирования для стерильных процессов ферментации | 1987 |

|

SU1576568A1 |

| Система автоматического управления процессом крашения | 1987 |

|

SU1527344A1 |

| Устройство для импульсного дозирования жидкости под давлением | 1978 |

|

SU746454A1 |

| Устройство для управления процессом смещения углеграфитовых материалов в смесителе периодического действия | 1979 |

|

SU938268A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА ДОЗИРОВАНИЯ ЖИДКОСТЕЙ НА БАЗЕ МЕМБРАННОГО НАСОСА | 2016 |

|

RU2628984C1 |

| Устройство для автоматического регулирования процесса синтеза этилэтоксисиланов | 1981 |

|

SU1002296A1 |

| Дозатор смеси компонентов | 1989 |

|

SU1714373A1 |

| Система автоматического управления работой дозатора | 1990 |

|

SU1747309A1 |

| Устройство для дозирования жидкости | 1975 |

|

SU590604A2 |

Использование: в химико-фармацевтической и микробиологической промышленности, а именно в системах|автоматического управления процессом дотирования компонентов для стерильных процессов ферментации. Сущность изобретения: система содержит дозировочный бачок 1. линию наполнения дозировочного бачка 1 с исполнительным механизмом 3, члинию слива в ферментатор с исполнительным механизмом 4, линию связи воздушного пространства дозировочного бачка 1 с ферментатором 2 с исполнительным механизмом 5,линию подачи пара в дозировочный бачок 1 с исполнительным механизмом 6, датчик 7 верхнего уровня и температурное реле 8, устройство 9 управления. Заданием системе дозирования является скорость дозирования того или иного компонента. Максимальная скорость дозирования 40 доз в 1 ч. 2 ил. 10

Примечание: &ля исполнительных механизмов

и- coamSeflicfneyefl соояояни/о.открою п- cootneeaicmSyefff сс&яоянига „закры/я i соо/ябелк/яёиет состоянию ,замк#у&

Фиг.г

| Бирюков В | |||

| В | |||

| и др | |||

| Оптимизация периодических процессов микробиологического синтеза | |||

| М.: Наука | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| Система автоматического управления процессом дозирования компонентов для стерильных процессов ферментации | 1987 |

|

SU1495383A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-03-30—Публикация

1990-02-05—Подача