Изобретение относится к металлургии, а именно к материалам, работающим в условиях циклически изменяющихся нагрузок и температур, коррозионного воздействия литейных алюмомагниевых сплавов, и может быть использовано для изготовления деталей пресс-форм при литье под давлением.

Известна сталь марки 38Х2В8 (ГОСТ 5950-73, сталь инструментальная легированная), имеющая следующий состав, мас.%:

Углерод0,30-0,40

Кремний0,15-0,40

Марганец0,15-0,40

Хром2,2-2,7

Вольфрам7,5-8,5

Ванадий.0,2-0,5

ЖелезоОстальное

Недостатком данной стали является низкое сопротивление разгару и повышенное охрупчивание. кроме того, сталь имеет относительно высокий коэффициент линейного расширения и низкую теплопроводность, что также приводит к уменьшению ее сопротивления разгару.

Наиболее близкой к предлагаемой является сталь марки 4Х5МФ1С (ГОСТ 5950-73, сталь инструментальная легированная) следующего химического состава, мас.%:

Углерод0,37-0,44

Кремний0,8-1,2

Марганец0,15-0,40

Хром4,5-4,5

Ванадий0,8-1,1

Молибден1,2-1.5

ЖелезоОстальное

Эта сталь обладает меньшей анизотропией механических свойств, хорошей разга- ростойкостью и поэтому является наиболее распространенным материалом для изготовления пресс-форм.

Однако эта сталь характеризуется недостаточной эксплуатационной стойкостью в жидких алюмомагниевых расплавах в условиях циклических нагрузок, что приводит к

NW

Ё

1

ю со

со

00

размыванию формообразующих деталей пресс-форм.

Недостатком этой стали являются также высокие деформации инструмента при термической обработке, что приводит к отбраковке форм на стадии изготовления.

Цель изобретения - повышение эксплуатационной стойкости при контакте с жидкими алюмомагниевыми расплавами в условиях циклических нагрузок.

Поставленная цель достигается тем, что в сталь, содержащую железо, углерод, марганец, кремний, хром, никель, молибден, ванадий, дополнительно вводят вольфрам, кобальт, кальций и магний при следующем соотношении компонентов, мас.%:

Углерод0,15-0,25

Кремний0,10-0,40

Марганец. 0,20-0,50

Хром8.0-10,0

Никель0,1-0,4

Ванадий0,20-0,40

Молибден2,5-3,5

Вольфрам4,5-6,0

Кобальт8,5-10,0

Кальций0,001-0,005

Магний0,001-0,005

ЖелезоОстальное

Отличительным признаком предлагаемой стали, определяющим новизну, является введение в сталь кобальта в количестве 8,5-10,0%, обеспечивающем повышение жаропрочности и теплоустойчивости пресс- форм. Кроме того, дополнительный ввод кальция и магния способствует повышению жаропрочности стали за счет нейтрализации отрицательного воздействия серы и фосфора.

В дальнейшем химическая формула предлагаемой стали обозначается как 20Х10МЗВ5К10Ф.

Пределы содержания кобальта определяются из следующих предпосылок. Нижний предел (8,5%) - минимальное содержание, обеспечивающее повышение эксплуатационной стойкости по сравнению с известной сталью в 1,5-2,0 раза. Верхний предел (10%) определяется из условия экономической целесообразности.

Вольфрам в предлагаемой стали (с нижним содержанием углерода), не входя в состав упрочняющих фаз, но присутствуя в твердом растворе, повышает ее термическую стойкость, т.е. тормозит процесс разупрочнения при высоких температурах, задерживая коагуляцию и рекристаллизацию.

Введение кальция и магния в количестве 0,001-0,005% определяется из расчсета связывания серы и фосфора, присутствующих в стали, в количествах не более 0,015 и 0,025 соответственно.

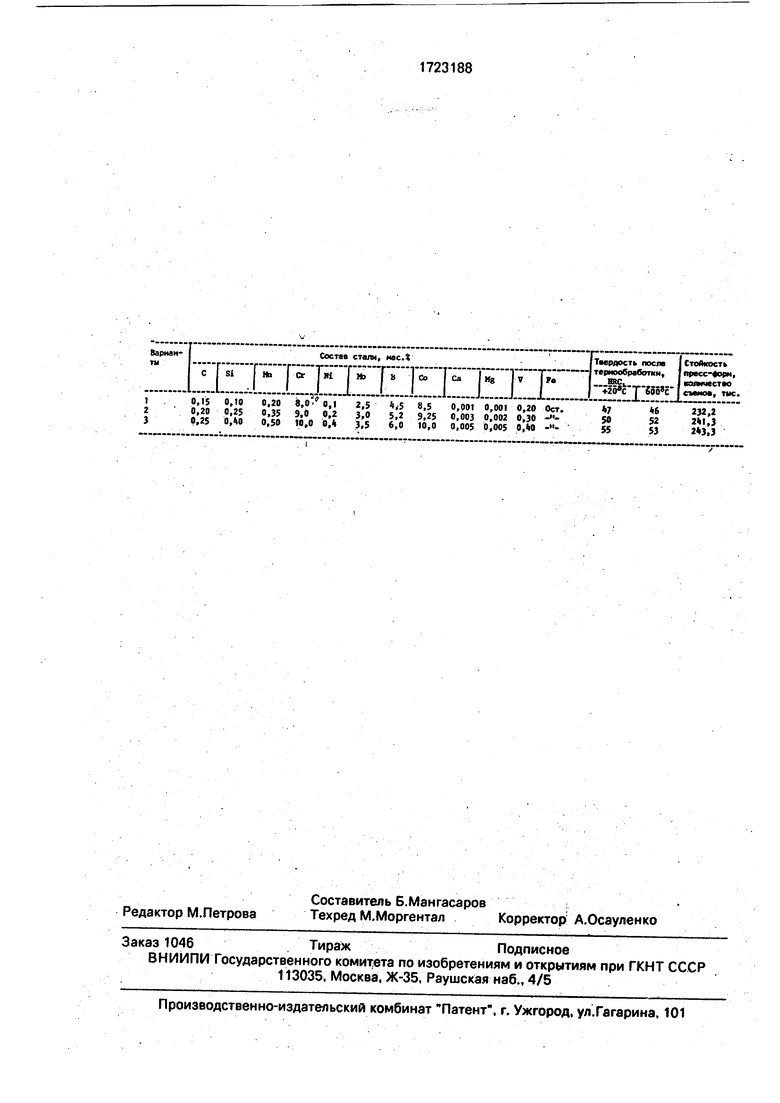

Опробование предлагаемой и известной сталей осуществляли на опытно-меха- ническом заводе (г.Салават).

Сталь выплавляли в индукционной печи с основной футеровкой емкостью 500 кг на обычных шихтовых материалах и разливали в металлические изложницы на слитки мас- 0 сой 250 кг. После ковки при температуре 1050-900°С осуществляли охлаждение в золе или в печи, после охлаждения - отжиг (850-900°С) и отпуск с 670°С. Закалка: нагрев до 1130-1150°С, охлаждение в масло в 5 течение 30 мин. Отпуск - 600-750°С. Твердость колебалась для разных составов от 42 до 61 HRC. Пресс-формы использовали для получения отливок из магниевого сплава следующего состава, мае. %: Мд - основа; AI 0 8,0-8,7; Мп 0.3; Zn 0,5. Температура расплава 610-620°С. Расплав под давлением 400 кг/см2 подавали в пресс-форму с периодичностью 4-5 с.

Стойкость пресс-форм оценивали по 5 суммарному количеству съемов до появления первых бракованных отливок.

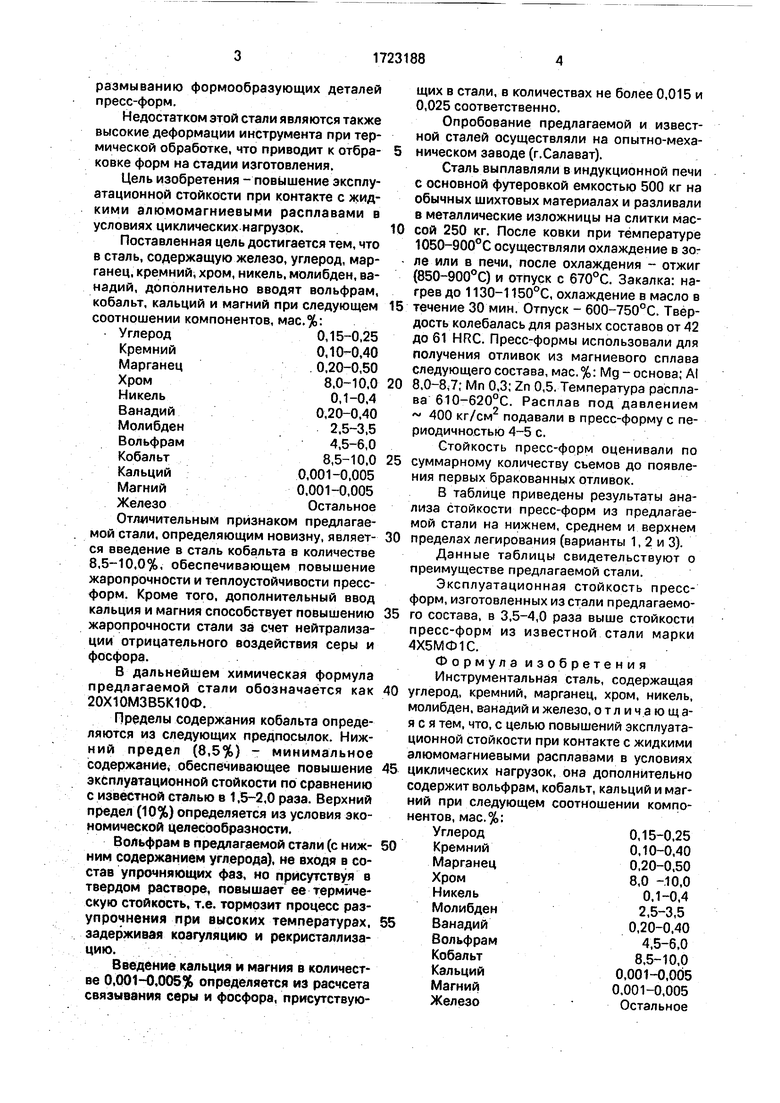

В таблице приведены результаты анализа стойкости пресс-форм из предлагаемой стали на нижнем, среднем и верхнем 0 пределах легирования (варианты 1, 2 и 3).

Данные таблицы свидетельствуют о преимуществе предлагаемой стали.

Эксплуатационная стойкость пресс- форм, изготовленных из стали предлагаемо- 5 го состава, в 3,5-4,0 раза выше стойкости пресс-форм из известной стали марки 4Х5МФ1С.

Формула изобретения Инструментальная сталь, содержащая 0 углерод, кремний, марганец, хром, никель, молибден, ванадий и железо, отличающаяся тем, что, с целью повышений эксплуатационной стойкости при контакте с жидкими алюмомагниевыми расплавами в условиях 5 циклических нагрузок, она дополнительно содержит вольфрам, кобальт, кальций и магний при следующем соотношении компонентов, мас.%:

Углерод0,15-0,25

0 Кремний0,10-0,40

Марганец0,20-0,50

Хром8,0 -.10,0

Никель0,1-0,4

Молибден2,5-3,5

5 Ванадий0,20-0.40

Вольфрам4,5-6,0

Кобальт8,5-10,0

Кальций0,001-0,005

Магний0,001-0,005

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2538054C1 |

| Штамповая сталь | 1980 |

|

SU992610A1 |

| Быстрорежущая сталь | 1991 |

|

SU1788074A1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2656908C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| Сталь | 1990 |

|

SU1703710A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| Штамповая сталь | 1982 |

|

SU1073325A1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

Изобретение относится к металлургии, в частности к инструментальной стали для изготовления деталей пресс-форм. Цель - - 2 изобретения - повышение эксплуатационной стойкости при контакте с жидкими алю- момагниевыми расплавами в условиях циклических нагрузок/Сталь дополнительно содержит вольфрам, кобальт, кальций и магний при следующем соотношении компонентов, мас.%: углерод 0,15-0,25; кремний 0,10-0,40; марганец 0,20-0,50; хром 0,0-10,0; никель 0,1-0,4; ванадий 0,20-0,40: молибден 2,5-3.5; вольфрам 4,5-6,0; кобальт 8,5-10,0; кальций 0,001-0,005; магний 0,001-0,005; железо остальное. Применение стали обеспечивает повышение стойкости инструментов, 1 табл.

| Нефтяная горелка | 1926 |

|

SU5950A1 |

Авторы

Даты

1992-03-30—Публикация

1990-06-05—Подача