Изобретение относится к инструментальному производству и может быть использовано в механических цехах промышленных.предприятий.

Известна сталь Р6М5К5 (ГОСТ 19265- 73), следующего состава, мас,%:

Углерод0,80-0,88 Хром 3,8-4,3 Вольфрам 6,0-7,0 .Молибден 4,8-5,8 Ванадий 1,7-2,2 Кремний 0,4 . Марганец 0,4 Кобальт 4,8-5,3 Никель 0,4 Железо Остальное Данная сталь относится к группе сталей повышенной теплостойкости. Благодаря присутствию в ее составе такого элемента, как кобальт, она имеет высокие показатели твердости и теплостойкости, что дает возможность применять ее для обработки высокопрочных сталей и сплавов, Однако из-за повышенной хрупкости применение

стали Р6М5К5 ограничено, особенно для изготовления литого инструмента.

Известна быстрорежущая сталь Р6М5 (ГОСТ 19265-73), содержащая следующие элементы, мас.%:

Углерод. 0,80-0,88 Хром 3,8-4,4 Вольфрам 5,5-6,5 Молибден 5,0-5,5 Ванадий 1,7-2,1 Кремний 0,4 Марганец 0,4 Никель 0,4 Железо Остальное Данная сталь не содержит кобальта, способствующего охрупчиванию, и наиболее широко используется в деформированном состоянии для изготовления режущего инструмента самого различного назначения. Однако в литом состоянии и эта сталь из-за неудовлетворительной ударной вязкости может быть использована лишь для изготовления инструмента,эксплуатируемого в условиях минимальных динамических воздействий.

(Л

G

со оо о |

4

Известна также быстрорежущая сталь, бладающая более высокой ударной вязкотью и содержащая следующие элементы, ас.%: .

Углерод0,85-0,88 Хром 3,5-4,2 Вольфрам 5,0-6,0 Молибден. 5,0-5,3 Ванадий 1,6-2,0 Кремний . . 0,2-0,3 Марганец : ,/: : 0,3-0,4 Никель : - 0,2-0,4 Титан . . 0,05-0,15 Висмут .-..- 0,002-0,005. ; Железо . Остальное Данная сталь вследствие наличия в ее оставе титана и висмута обладает относиельно высокими значениями ударной вязости. Недостатком этой стали является ониженная теплостойкость- и невысокие режущие свойства. что не даёт возможность применять её дЛ я мзгбтбвлёййя лй того инсрумента, обрабатывающего высокопрочные стали и сплавы. ; .. .

. Целью изобретения является повышение теплостойкости и режущих свойств ли- той быстрорежущей стали при сохранении на высоком, уровне ударной вязкости для повышения эксплуатационной надежности литого металлорежущего инструмента и расширения области его применения.

Поставленная цель достигается тем, что сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, кремний, марганец, никель, фосфор, серу, железо, титан, дополнительно содержит барий, кальций, магний rfpvi следу(Ьщем соотношении компонентов, мас.%: Углерод 0,81-0,89 Хром 3,7-4,3 Вольфрам 5,1-6,2 Молибден 4,7-5,6 Ванадий . 1,72-2,05 Кремний 0,3-0,7 Марганец 0,1-0,4 Никель 0,1-0,4 Титан . 0,02-0,08 Барий 0,002-0,08 Кальций 0,004-0,06 Магний 0,003-0,04 Железо Остальное Присутствующий в статьи титан способствует измельчению зерен твердого растео- ра вследствие образования тугоплавких карбидов и карбонитридов титана,которые первые выделяются из жидкости в процессе кристаллизации и служат дополнительными центрами образования кристаллов. Барий и магний являются сильными поверхностно- активными элементами, располагаются на

границе образующийся кристалл - жидкость и препятствуют росту кристаллов твердого раствора и первичных карбидов. Кальций является универсальным модифицирующим элементом, т.е. оказывает как инокулирующее, так и поверхностно-активное влияние на процесс кристаллизации. Магний распределяется в структуре литой стали преимущественно по границам зерен.

0 Кальций присутствует как по границам зерен, так и внутри них, Барий, кальций и магний оказывают сильное рафинирующее влияние на сталь, уменьшая количество неметаллических включений и способствуя их

5 переводу в устойчивую глобулярную форму. Наличие карбидов (карбонитридов) титана способствует повышению износостойкости стали , Такое же влияние, но за счет смазывающих эффектов оказывают в сочетании

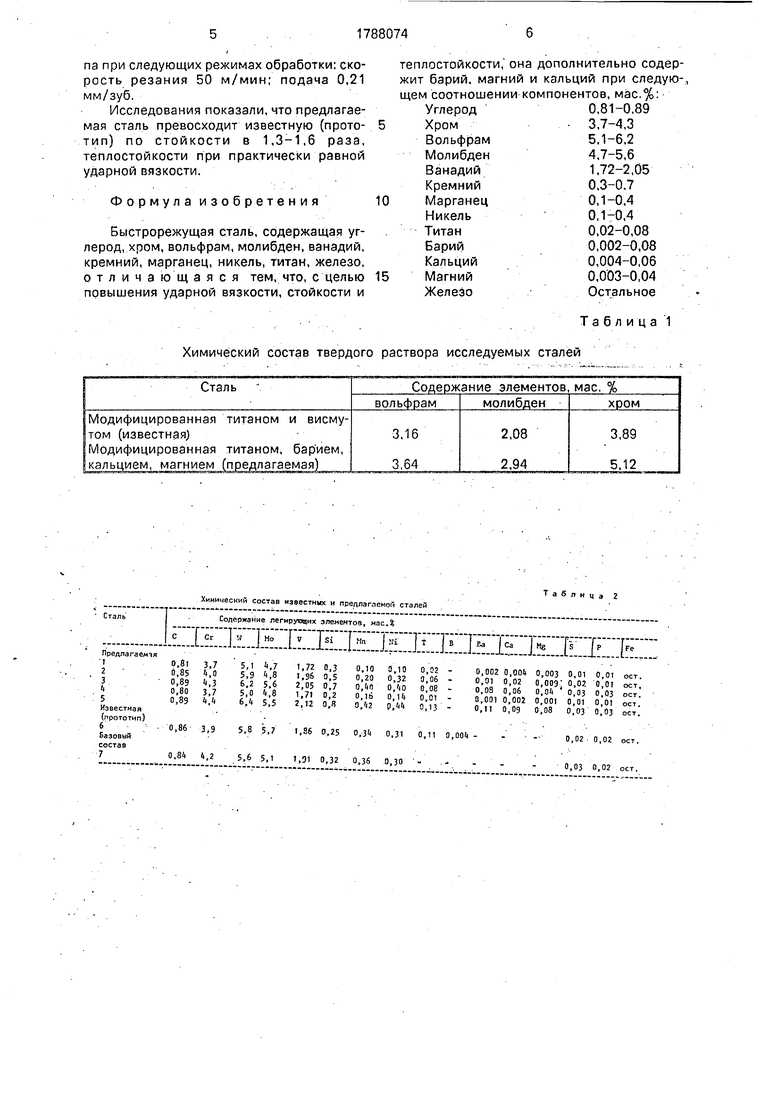

0 .барий, кальций и магний. При совместном введении барий, кальций, магний и титан повы шаютлегированностьтвердого раствора стали (табл.1), что способствует значительному улучшению теплостойкости и

5 режущих свойств инструмента.

ч Л р и м е р. .Стали выплавляли в индукционной электрической печи с кислой футеровкой. Раскисление проводили ферромарганцем, ферросилицием и а люми0 нием. Необходимые легирующие элементы вводили в печь перед разливкой в виде ферросплавов, барий в виде ферробария, магний и кальций в виде лигатуры ЖКМК-5 вводились непосредственно .в ковш под

5 струю металла. Стали заливали в песчаные жидкостекольные формы. После выбивки отливки подвергали изотермическому отжигу и затем из них вырезали образцы для исследования свойств. Данные образцы

0 проходили термообработку по следующему режиму: температура нагрева под закалку 1220°С, охлаждение в соляной ванне при 600°С, далее на воздухе. Отпуск при температуре 560°С три раза по одному часу. 065 разцы из базовой стали (Р6М5) и стали прототипа подвергали аналогичной термообработке.

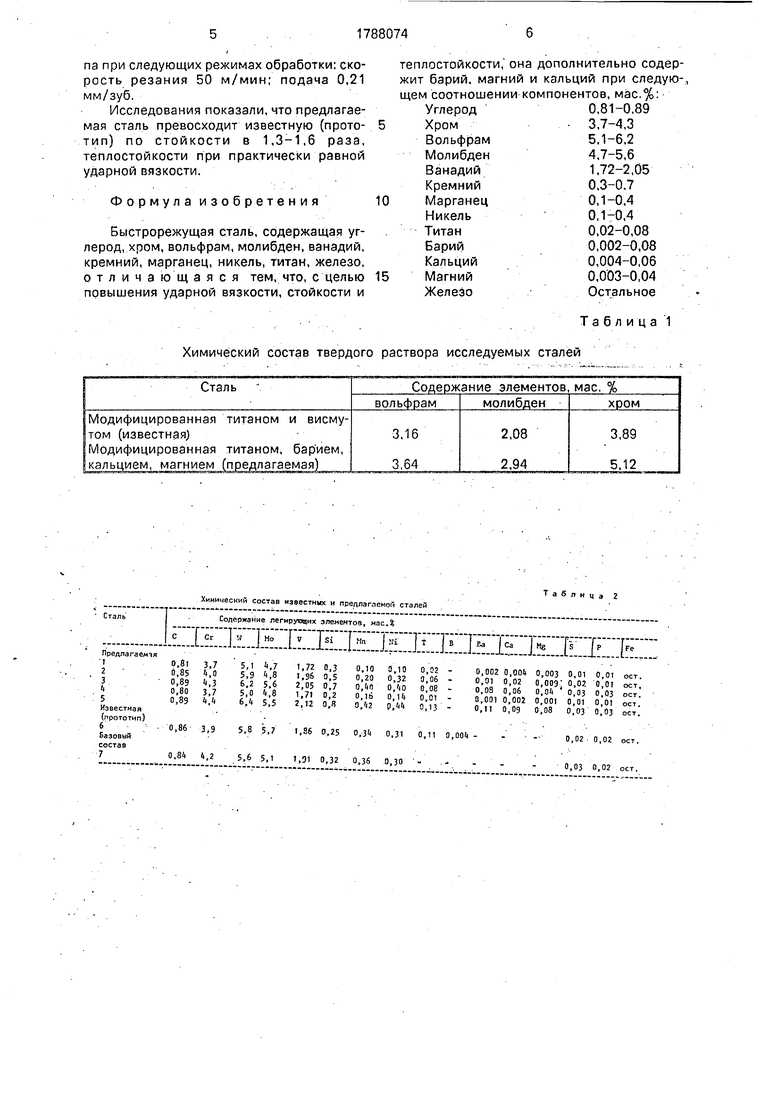

Химический состав и результаты исследования образцов предложенных и извест0 ных сталей представлены в табл.2,3.

Теплостойкость определяли измерением твердости (HRC) после дополнительного нагрева при 620°С в течение 4 ч.

Ударную вязкость определяли на об5 разцах без надреза размерами 10x10x55 мм на маятниковом копре с энергией удара 50 кДж.

Стойкостные испытания инструмента из известных и предлагаемой сталей производили при фрезеровании (встречном) уступа при следующих режимах обработки: скорость резания 50 м/мин; подача 0,21 мм/зуб.

Исследования показали, что предлагаемая сталь превосходит известную (прототип) по стойкости в 1,3-1,6 раза, теплостойкости при практически равной ударной вязкости.

Формула изобретения

Быстрорежущая сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, кремний, марганец, никель, титан, железо, отличающаяся тем, что, с целью повышения ударной вязкости, стойкости и

теплостойкости, она дополнительно содержит барий, магний и кальций при следую-, щем соотношении компонентов, мас.%:

0

5

Углерод

Хром

Вольфрам

Молибден

Ванадий

Кремний

Марганец

Никель

Титан

Барий

Кальций

Магний

Железо

0,81-0,89

3,7-4,3

5,1-6,2

4,7-5,6

1,72-2,05

0,3-0.7

0,1-0,4

0,1-0,4

0,02-0,08

0,002-0,08

0,004-0,06

0,003-0,04

Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Быстрорежущая сталь | 1983 |

|

SU1109464A1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2001 |

|

RU2243283C2 |

| Литейная быстрорежущая сталь | 1979 |

|

SU834225A1 |

| Быстрорежущая сталь | 1983 |

|

SU1113423A1 |

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Быстрорежущая сталь | 1983 |

|

SU1126624A1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2014 |

|

RU2569435C1 |

| Быстрорежущая сталь | 1981 |

|

SU939585A1 |

Изобретение относится к металлургии, в частности к литой быстрорежущей стали. С целью повышения ударной вязкости, стойкости и теплостойкости, сталь дополнительно содержит барий, магний, кальций при следующем соотношении компонентов, мас.%: углерод 0,81-0,89; хром 3,7-4,3; вольфрам 5,1-6.2; молибден 4,7-5,6; ванаг дий 1,72-2,05; кремний 0,3-6,7; марганец 0,1-0,4; никель 0,1-0,4; титан 0,02-0,08; барий 0,002-0,08; кальций 0,004-0,06; магний 0,003-0,04; железо - остальное. 3 табл.

Химический состав твердого раствора исследуемых сталей

Сталь

, и предлагаемой сталей Содержание легирующих эленентоа, масД

Т а б л и

Ч а 2

---.--.-..JriEIDZin

Предлагаемая, -- --- ---J----L- --J---- ----I L.

Т а б л и

Ч а 2

0,002 0,0040,003 0,010 01ост

О, 0,020,009; 0,02O. oiост

0,08 0,060,04 0,030 03ост

0,001 0,0020,001 0,010 01ост

0,11 0,090,08 0,03О. озост

0,02 - 0,02 ост. 0,03 0,02 ост.

.Свойства известных и предлагаемой сталей

Таблица 3

| Быстрорежущая сталь | 1982 |

|

SU1122743A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1991-03-05—Подача