Изобретение относится к безразборным испытаниям, т.е. к диагностированию механизмов и машин, и может быть использован при оценке технического состояния подшипников качения различных валов.

Для безразборной оценки технического состояния подшипников качения могут быть использованы различные способы оценки, основанные на анализе вибраций, возникающих при работе механизма..,-. Недостаток этих способов - высокая погрешность определения технического с стояния.: ;

Известен способ определения техниче ского состояния подшипников качения, заключающийся в том, что измеряют вибрационное ускорение вращающегося с постоянной скоростью и нагрузкой испытуемого подшипника с учетом изменения мощности спектра и ее дисперсию, по вели- чине которых определяют состояние подшипника.

Недостатками этого способа являются высокая погрешность измерения вследствие недостаточно тесной связи ускорения

мощности спектра с техническим состоянием подшипников качения из-за искажений вибросигнала при его прохождении по виброканалу. Кроме того, реальные механизмы одной и той же конструкции из-за отклонений деталей в размерах могут иметь совершенно различные зоны чувствительности, зачастую не совпадающие между собой.

Цель изобретения - снижение погрешности диагностирования подшипников качения, что. в свою очередь, позволяет более полно использовать ресурс подшипников качения, предупредить аварийный износ, снизить трудоемкость при определении технического состоят™.

Поставленная цель достигается тем, что измеряют максимальную амплитуду углового ускорения вала на частотах, соответствующих частотам проявления, дефектов подшипников качения, который вращается в испытуемом подшипнике с заданными частотами и нагрузкой. По отклонению максимальной амплитуды углового ускорения от эталонного значения, на частотах, соответствующих частотам проявления дефектов

подшипника качения, определяют техническое состояние испытуемого подшипника качения.

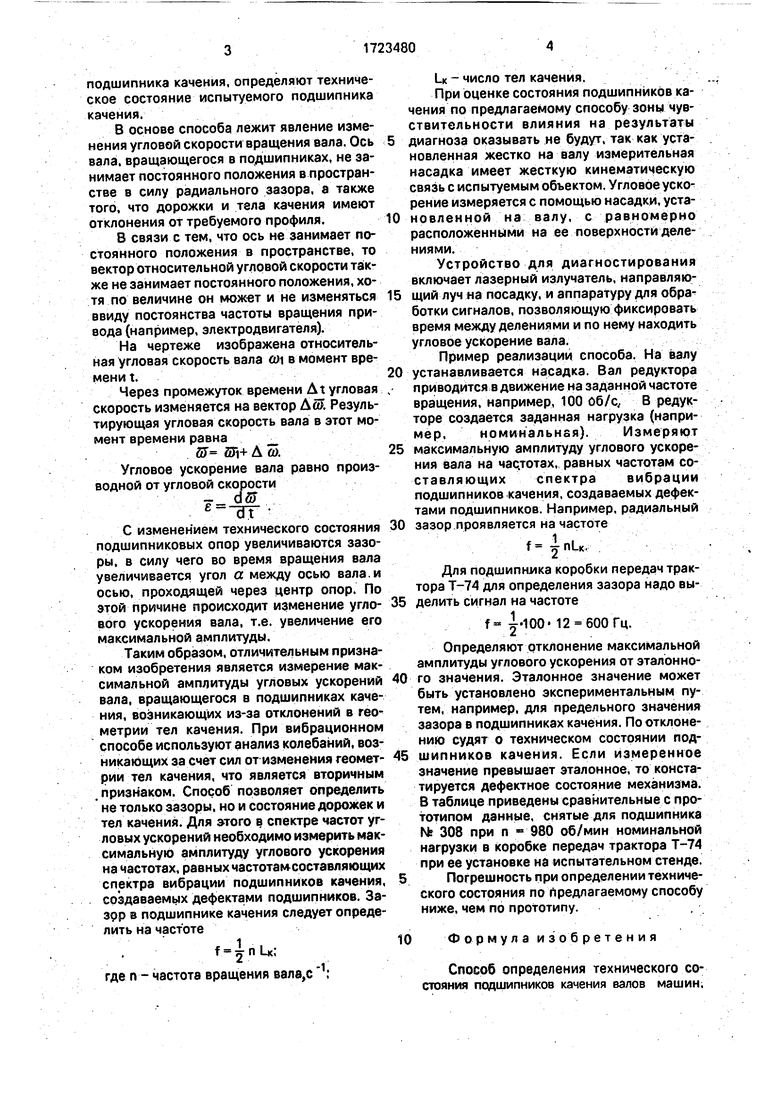

В основе способа лежит явление изменения угловой скорости вращения вала. Ось вала, вращающегося в подшипниках, не занимает постоянного положения в пространстве в силу радиального зазора, а также того, что дорожки и тела качения имеют отклонения от требуемого профиля.

В связи с тем, что ось не занимает постоянного положения в пространстве, то вектор относительной угловой скорости также не занимает постоянного положения, хотя по величине он может и не изменяться ввиду постоянства частоты вращения привода (например, электродвигателя).

На чертеже изображена относительная угловая скорость вала ом в момент времени t.

Через промежуток времени At угловая скорость изменяется на вектор Аи. Результирующая угловая скорость вала в этот момент времени равна 57 Si+ А со.

Угловое ускорение вала равно производной от угловой скорости - dff

С изменением технического состояния подшипниковых опор увеличиваются зазоры, в силу чего во время вращения вала увеличивается угол а между осью вала, и осью, проходящей через центр опор. По этой причине происходит изменение углового ускорения вала, т.е. увеличение его максимальной амплитуды.

Таким образом, отличительным признаком изобретения является измерение максимальной амплитуды угловых ускорений вала, вращающегося в подшипниках качения, возникающих из-за отклонений в геометрии тел качения. При вибрационном способе используют анализ колебаний, возникающих за счет сил от изменения геометрии тел качения, что является вторичным , признаком. Способ позволяет определить не только зазоры, но и состояние дорожек и тел качения. Для этого в спектре частот угловых ускорений необходимо измерить максимальную амплитуду углового ускорения на частотах, равных частотамсоставляющих спектра вибрации подшипников качения, создаваемых дефектами подшипников. За- зрр в подшипнике качения следует определить на частоте

f.-jriU: где п - частота вращения вала,с ;

U - число тел качения. При оценке состояния подшипников качения по предлагаемому способу зоны чувствительности влияния на результаты

диагноза оказывать не будут, так как установленная жестко на валу измерительная насадка имеет жесткую кинематическую связь с испытуемым объектом. Угловое ускорение измеряется с помощью насадки, установленной на валу, с равномерно расположенными на ее поверхности делениями.

Устройство для диагностирования включает лазерный излучатель, направляющий луч на посадку, и аппаратуру для обработки сигналов, позволяющую фиксировать время между делениями и по нему находить угловое ускорение вала.

Пример реализации способа. На валу

устанавливается насадка. Вал редуктора приводится в движение на заданной частоте вращения, например, 100 Об/с, В редукторе создается заданная нагрузка (например, номинальная). Измеряют

максимальную амплитуду углового ускорения вала на частотах, равных частотам составляющих спектра вибрации подшипников качения, создаваемых дефектами подшипников. Например, радиальный

зазор проявляется на частоте

1

f

nU

Для подшипника коробки передач трактора Т-74 для определения зазора надо вы-- делить сигнал на частоте 1

Т« -100-12

600 Гц.

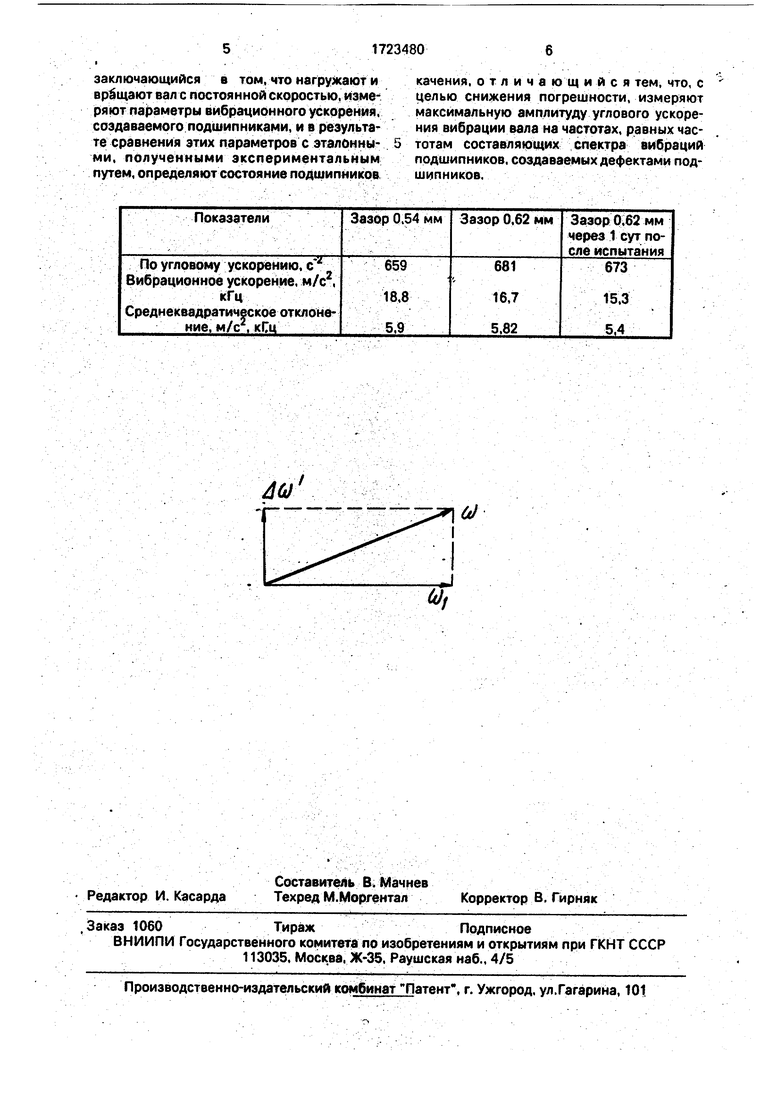

Определяют отклонение максимальной амплитуды углового ускорения от эталонного значения. Эталонное значение может быть установлено экспериментальным путем, например, для предельного значения зазора в подшипниках качения. По отклонению судят о техническом состоянии подшинников качения. Если измеренное значение превышает эталонное, то констатируется дефектное состояние механизма. В таблице приведены сравнительные с прототипом данные, снятые для подшипника № 308 при п «980 об/мин номинальной нагрузки в коробке передач трактора Т-74 при ее установке на испытательном стенде.

Погрешность при определении технического состояния по предлагаемому способу ниже, чем по прототипу.

Формула изобретения

Способ определения технического состояния подшипников качения валов машин.

заключающийся в том, что нагружают и вращают вал с постоянной скоростью, измеряют параметры вибрационного ускорения, создаваемого подшипниками, и в результате сравнения этих параметров с эталонными, полученными экспериментальным путем, определяют состояние подшипников

качения, отличающийся тем, что, с целью снижения погрешности, измеряют максимальную амплитуду углового ускорения вибрации вала на частотах, равных частотам составляющих спектра вибраций подшипников, создаваемых дефектами подшипников.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока | 2019 |

|

RU2730109C1 |

| Способ диагностирования технического состояния подшипников качения по анализу сигналов вибрации | 2024 |

|

RU2831926C1 |

| Способ диагностирования технического состояния подшипников качения в режиме реального времени | 2024 |

|

RU2826382C1 |

| Способ спектральной вибродиагностики зарождающихся эксплуатационных дефектов элементов коробок передач транспортных средств | 2023 |

|

RU2834870C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛЮФТОВ В ПРИВОДЕ СТАНКА | 2009 |

|

RU2399033C1 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РОТОРНОГО ОБОРУДОВАНИЯ | 2020 |

|

RU2753578C1 |

| Способ виброакустической диагностики подшипников качения | 1990 |

|

SU1787269A3 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2399898C1 |

| СПОСОБ БЕЗРАЗБОРНОГО КОНТРОЛЯ СОСТОЯНИЯ ЭЛЕМЕНТОВ РАДИАЛЬНЫХ ПОДШИПНИКОВ КАЧЕНИЯ | 1992 |

|

RU2036453C1 |

Изобретение относится к машинострое-- нию и может быть использовано при оценке технического состояния подшипников качения валов. Цель изобретения - снижение погрешности определения технического состояния. Для определения технического со- стояния подшипников качения валов обеспечивают заданные скоростной и нагрузочный режимы. Измеряют максимальную амплитуду углового ускорения вала на частотах, равных частотам составляющих спектра вибрации подшипников качения, создаваемых дефектами подшипников и по ее отклонению от эталонного значения оценивают техническое состояние подшипников качения. 1 ил., 1 табл.

| Авторское свидетельство СССР № 1160259, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-30—Публикация

1989-03-27—Подача