Область техники

Изобретение относится к области измерительной техники, а именно к диагностированию технического состояния подшипников качения, и может быть использовано для оценки и мониторинга текущего технического состояния вращающихся машин, узлов и механизмов сложных технических систем предприятий с непрерывным циклом производства по виброизмерениям в режиме реального времени. В частности, механизмов и агрегатов с нанесенным на рабочую поверхность многофункциональным покрытием из композиционных материалов на базе фаз с многокомпонентной основой, с целю повышения эксплуатационных характеристик (износостойкость, коррозионностойкость, жаропрочность и др.) для горнодобывающей, нефтеперерабатывающей, металлургической и машиностроительной промышленности.

Уровень техники

Известен способ виброакустической диагностики подшипников качения (патент SU №1787269, опубл. 11.06.1990, МПК G01M 13/04), согласно которому измеряют амплитудный спектр вибрации элементов подшипников при вращении его под нагрузкой, выделяют составляющие спектра вибрации в заданном диапазонах частот и судят о состоянии элементов подшипника при измерении амплитудного спектра вибрации элементов подшипника при обратном вращении, выделяют составляющие этого спектра в заданном диапазоне частот, определяют сдвиг частот составляющих относительно эталонного значения, по сдвигу частот судят о наличии дефекта, по сравнению максимальных значений амплитуд составляющих спектра вибрации подшипника при прямом и обратном вращении определяют место дефекта и его параметры.

Известен способ контроля технического состояния подшипников качения (патент SU №1649348, опубл. 15.05.1991, МПК G01M 13/04), согласно которому выделяют сигнал вибрации подшипникового узла, при котором измеряют величину амплитуды сигнала пропорционального виброускорению. Определяют максимальное значение амплитуды и устанавливают пороговое значение на 5 дБ ниже максимального, измеряют число импульсов сигнала, имеющих величину выше порогового значения и по отношению числа импульсов к суммарной длительности судят о техническом состоянии подшипникового узла, и при величине этого отношения более 5 считают подшипник имеющим повреждения.

Известен способ диагностики подшипниковых узлов (патент SU № 1691702, опубл. 15.11.1991, МПК G01M 13/04), согласно которому выделяют сигнал огибающей случайных вибраций, контролируют наличие импульсного сигнала и при его появлении выделяют максимальную составляющую из гармоник спектра информативных частот, определяют отношение постоянной составляющей спектра к уровню максимальной переменной, и по величине этого отношения оценивают техническое состояние подшипника.

Известен способ диагностики подшипников (патент RU №2209410, опубл. 21.11.2001, МПК G01M 13/04), заключающийся в расчете характерных частотных масок для отдельных элементов подшипника, вносящих доминирующий вклад в его вибрацию, и последующем измерении сигнала вибрации подшипника при его вращении, преобразовании полученного сигнала в цифровую форму с образованием не менее двух его равновеликих реализаций, проведении быстрого преобразования Фурье, выделении амплитудного спектра, сравнении его с рассчитанными частотными масками для отдельных элементов подшипника, определении доли вклада каждого из этих элементов в общую энергию вибрации подшипника и оценке состояния подшипника, отличающийся тем, что в качестве реализации сигнала вибрации подшипника выбирают совокупность сигналов, удовлетворяющих такому условию, что начальное значение сигнала каждой последующей его реализации является конечным значением сигнала соответствующей предыдущей его реализации, после преобразования сигнала в цифровую форму для каждой его реализации выделяют низкочастотный сигнал и прореживают его посредством выборки дискретных значений сигнала с частотой опроса fвыб, удовлетворяющей условию fвыб≥2fmax, где fmax - максимальная частота в спектре процесса, из всего множества реализаций полученных сигналов формируют совокупную временную последовательность, которую подвергают дальнейшему анализу.

Известен способ вибродиагностики зарождающихся дефектов механизмов (патент RU №2680640, опубл. 16.02.2018, МПК G01M 13/04), основан на измерении вибрационных ускорений, их полосовой фильтрации, детектировании и определении энергетического спектра. При этом усредняют энергетические спектры огибающих вибрационных ускорений, выделяют в них существенные локальные максимумы и запоминают их местоположения на оси частот и амплитудные значения этих максимумов на этапе обучения для исправного состояния механизма. При возникновении дефектов строят разные эталоны местоположений на оси частот и амплитудных значений существенных максимумов в виде многомерных плотностей вероятностей. На этапе вибродиагностирования выполняют сравнение выделенных в усредненном энергетическом спектре местоположений на оси частот и амплитудных значений существенных максимумов с эталонами исправного состояния механизма и состояний механизма при возникновении различных зарождающихся дефектов с помощью оптимального критерия Байеса.

Известен способ вибрационной диагностики подшипников качения (патент RU 2720328, опубл. 22.04.2019, МПК G01M 13/04), согласно которому с помощью установленного на диагностируемом подшипнике акселерометра получают сигнал вибрации, производят полосовую фильтрацию сигнала вибрации и получают его огибающую, рассчитывают спектр Фурье огибающей сигнала вибрации, из спектра огибающей сигнала вибрации выделяют все частотные компоненты, амплитуда которых превышает спектральный уровень шума по меньшей мере на 1 дБ, рассчитывают или выбирают из справочной литературы значения основных подшипниковых частот. При этом из набора основных габаритных параметров подшипника выбирают первый габаритный параметр и варьируют его значение относительно номинальной величины в диапазоне при фиксированных номинальных значениях оставшихся габаритных параметров и для каждой величины отклонения варьируемого габаритного параметра р1 рассчитывают значения основных подшипниковых частот. На основе значений основных подшипниковых частот формируют спектральные шаблоны для всех возможных дефектов подшипника как определенные конфигурации гармоник и субгармоник подшипниковых частот и формируют общую диагностическую модель подшипника как совокупность полученных шаблонов. Вычисляют количество и суммарную амплитуду частотных компонент в спектре огибающей вибрации, соответствующих модели, на их основе рассчитывают величину достоверности диагностической модели. Аналогичным образом варьируют значение габаритного параметра р1 для отличных от номинального значений второго габаритного параметра и фиксированных номинальных значений оставшихся габаритных параметров и формируют двумерную величину достоверности диагностической модели. Аналогичную процедуру циклически повторяют для всех варьируемых габаритных параметров подшипника, в результате чего формируют многомерную величину достоверности диагностической модели, по максимуму которой находят оптимальные значения отклонений варьируемых габаритных параметров подшипника, корректируют значения основных подшипниковых частот и формируют уточненную диагностическую модель. Заключение о наличии дефектов подшипника и их выраженности делают на основе сходства набора найденных в спектре огибающей сигнала частотных компонент со спектральными шаблонами дефектов уточненной диагностической модели.

Первым недостатком рассмотренных выше способов является то, что, они чувствительны к шумам. Вторым недостатком является то, что их сложно интегрировать в систему непрерывного мониторинга и контроля технического состояния подшипников в режиме реального времени, так как требуют экспертного вмешательства.

Техническая задача изобретения направлена на создание эффективного и удобного способа диагностирования технического состояния подшипников качения по анализу сигналов вибрации в режиме реального времени, в котором комплексно учитываются все составляющие гармоники основных сигналов, а также имеется возможность косвенно оценить величину и характер выявленного дефекта в подшипнике.

Технический результат изобретения - повышение достоверности диагностирования технического состояния подшипников качения по анализу сигналов вибрации в процессе непрерывной эксплуатации.

Технический результат достигается тем, что способ диагностирования технического состояния подшипников качения в режиме реального времени, заключается в том, что определяют эталонные сигналы датчиков вибрации, установленных на корпусе вращающегося на валу исправного подшипника или на поверхности одного из не вращающихся колец подшипника при минимальных и максимальных частотах вращения указанного вала, производят с помощью компьютерной системы математическую обработку полученных эталонных сигналов, затем определяют экспериментальные сигналы датчиков вибрации, установленных на корпусе вращающегося на валу диагностируемого подшипника или на поверхности одного из не вращающихся колец данного подшипника на произвольно выбранных частотах вращений вала диагностируемого подшипника, производят их математическую обработку и сопоставляют полученные эталонные и экспериментальные результаты; при этом для математической обработки эталонных сигналов вибрации исправного подшипника измеряют и записывают сигналы вибрации на корпусе вращающегося исправного подшипника или на поверхности одного из не вращающихся колец указанного подшипника при минимальных и максимальных частотах вращения вала, на котором установлен исправный подшипник; фиксируют значения частот вращений вала; для массивов полученных сигналов вибрации методом непересекающегося окна рассчитывают среднее значение по размеру окна k; рассчитывают дисперсию по размеру окна k; рассчитывают кумулятивную сумму для рассчитанных дисперсий сигналов по размеру окна k; рассчитывают значения функции размаха дисперсии между минимальным и максимальным значениями кумулятивных сумм дисперсии сигналов по размеру окна k; фиксируют опорные значения функции размаха дисперсии для фиксированных частот вращений вала исправного подшипника; для математической обработки сигналов вибрации диагностируемого подшипника в процессе эксплуатации измеряют экспериментальные сигналы вибрации на корпусе вращающегося на валу подшипника или на поверхности одного из не вращающихся колец указанного подшипника на произвольно выбранных частотах вращений вала; рассчитывают дисперсию по размеру окна k для массивов полученных сигналов вибрации; рассчитывают кумулятивную сумму для рассчитанных дисперсий сигналов по размеру окна k; рассчитывают значения функции размаха дисперсии между минимальным и максимальным значениями кумулятивных сумм дисперсии экспериментальных сигналов; затем сопоставляют опорные значения функции размаха дисперсии для исправного подшипника с рассчитанными значениями функции размаха дисперсии для диагностируемого подшипника; если значения функции размаха дисперсии для диагностируемого подшипника больше, чем значения функции размаха дисперсии для исправного подшипника на 8% и более, то делают вывод о наличии дефекта в подшипнике и принимают решение о возможности дальнейшей эксплуатации подшипника, в противном случае в подшипнике не выявлен дефект.

Раскрытие изобретения

Способ диагностирования технического состояния подшипников качения в режиме реального времени характеризуется тем, что:

1) получают эталонные сигналы вибрации исправного подшипника одного и того же вида и размера с диагностируемым подшипником, вычисляют опорные значения из статистических параметров сигналов, в частности: - измеряют датчиками вибрации и записывают с помощью компьютерной системы сигналы вибрации на корпусе вращающегося исправного подшипника при минимальных и максимальных частотах вращения вала, на котором установлен исправный подшипник, или на поверхности одного из не вращающихся колец подшипника; - с помощью компьютерной системы фиксируют значения частот вращений указанного вала; - из массивов полученных эталонных сигналов вибрации, при помощи программы компьютерной системы методом непересекающегося окна рассчитывают среднее значение по размеру окна «k» (величину k необходимо выбирать экспериментально в диапазоне от 3 до 30); - рассчитывают дисперсию по размеру окна «k»; - рассчитывают кумулятивную сумму для рассчитанных дисперсии сигналов по размеру окна «k»; - рассчитывают значения функции размаха дисперсии между минимальным и максимальным значениям кумулятивных сумм дисперсии эталонных сигналов по размеру окна «k»; - фиксируют опорные значения функции размаха дисперсии для минимальных и максимальных частот вращений вала исправного подшипника;

2) производят процедуру диагностирования технического состояния вращающегося на валу подшипника качения одного вида и размера с исправным подшипником в процессе его эксплуатации, в частности: - измеряют датчиками экспериментальные сигналы вибрации на корпусе вращающегося диагностируемого подшипника или на поверхности одного из не вращающихся колец подшипника в процессе эксплуатации, на произвольно выбранных частотах вращений вала; - рассчитывают с помощью компьютерной системы дисперсию по размеру окна «k» для массивов полученных экспериментальных сигналов вибрации диагностируемого подшипника в процессе эксплуатации; - рассчитывают кумулятивную сумму для рассчитанных дисперсии сигналов по размеру окна «k»; - рассчитывают значения функции размаха дисперсии между минимальным и максимальным значениями кумулятивных сумм дисперсии сигналов для диагностируемого подшипника в процессе эксплуатации; - сопоставляют опорные значения функции размаха дисперсии для исправного подшипника с рассчитанными значениями функции размаха дисперсии для диагностируемого подшипника; - если значения функции размаха дисперсии для диагностируемого подшипника больше, чем значения функции размаха дисперсии для исправного подшипника на 8% и более, то делают вывод о наличии дефекта в подшипнике и принимают решение о возможности дальнейшей эксплуатации подшипника, в противном случае в подшипнике не выявлен дефект; - величина расхождения функции размаха дисперсии может косвенно отражать величину и характер выявленного дефекта в подшипнике.

Сущность изобретения поясняется следующими графическими материалами, где:

фиг. 1 - блок-схема последовательности этапов реализации способа, где позициями обозначено: 100 - этап получения эталонных сигналов вибрации для исправного подшипника; 200 - этап вычисления опорных значений из сигналов вибрации для исправного подшипника; 300 - этап диагностирования технического состояния подшипника качения в процессе эксплуатации;

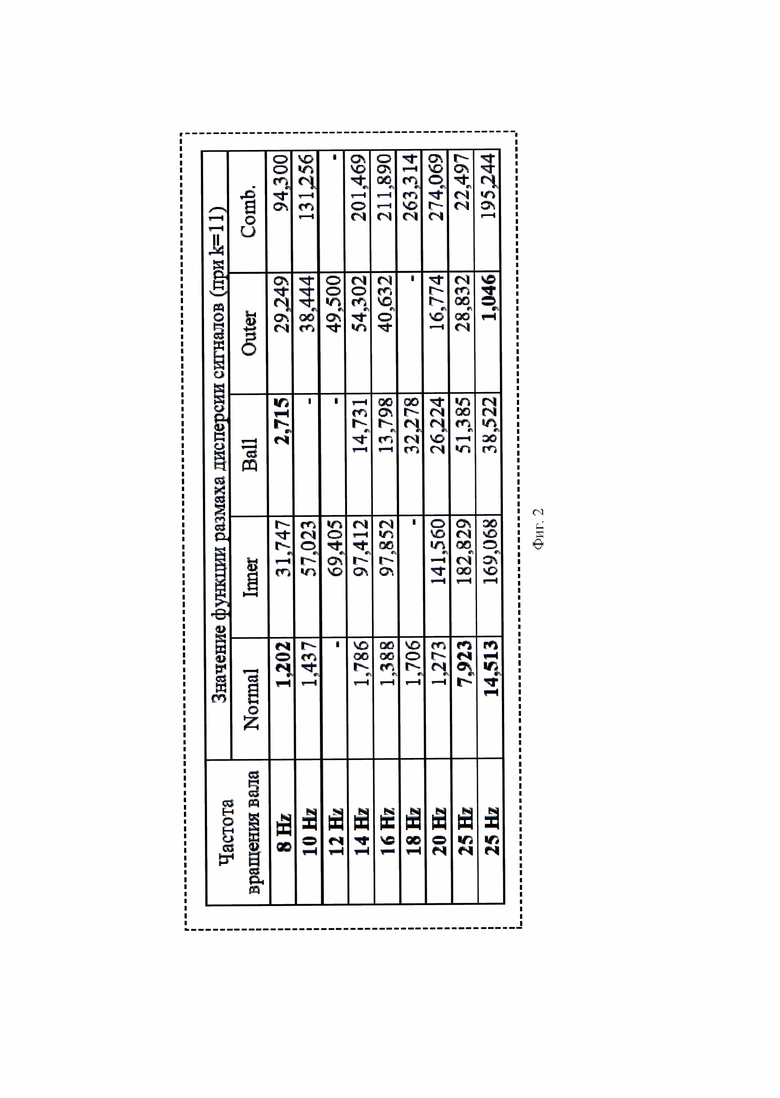

фиг. 2 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации по значениям функции размаха дисперсии сигналов при размере окна «k=11», где «Normal» - исправное состояние подшипника, «Inner» - состояние подшипника с дефектом внутреннего кольца, «Ball» - состояние подшипника с дефектом шарика, «Outer» - состояние подшипника с дефектом наружного кольца, «Comb.» - состояние подшипника с комбинированным дефектом;

фиг. 3 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации. Графики функции размаха дисперсии сигналов при различных значений «k», где «Normal» - исправное состояние подшипника, «Inner» - состояние подшипника с дефектом внутреннего кольца;

фиг. 4 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации. Графики функции размаха дисперсии сигналов при различных значений «k», где «Normal» - исправное состояние подшипника, «Ball» - состояние подшипника с дефектом шарика;

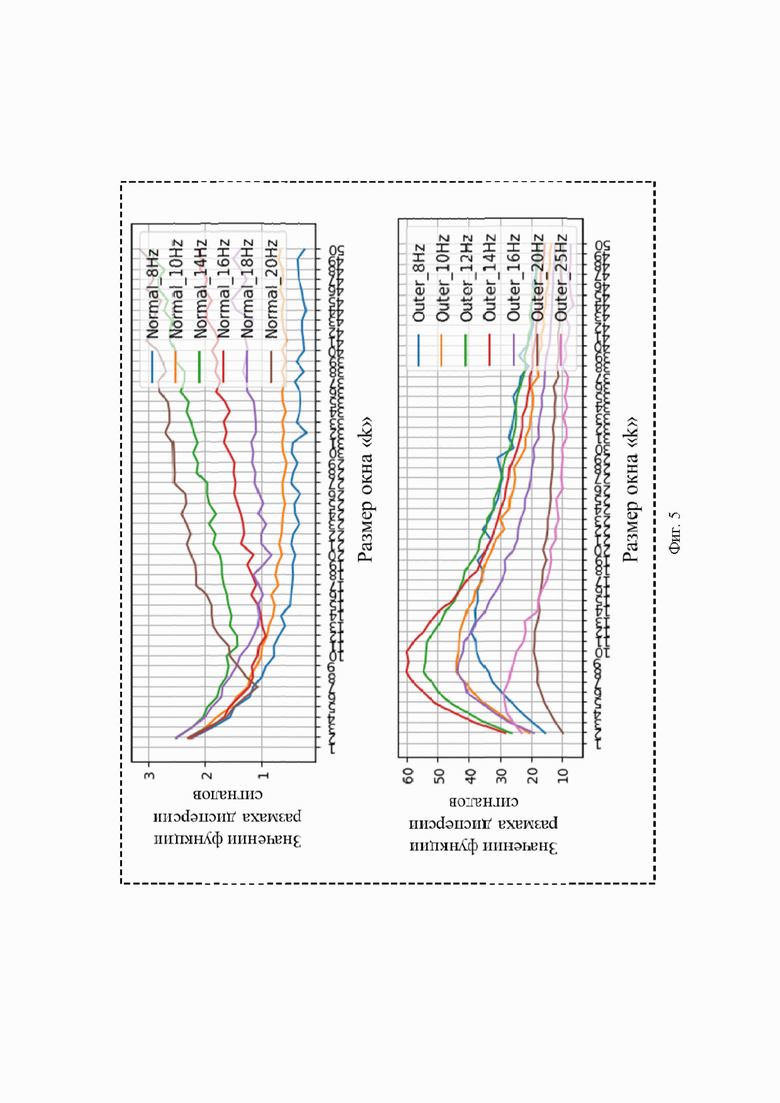

фиг. 5 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации. Графики функции размаха дисперсии сигналов при различных значений «k», где «Normal» - исправное состояние подшипника, «Outer» - состояние подшипника с дефектом наружного кольца;

фиг. 6 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации. Графики функции размаха дисперсии сигналов при различных значений «k», где «Normal» - исправное состояние подшипника, «Comb.» - состояние подшипника с комбинированным дефектом;

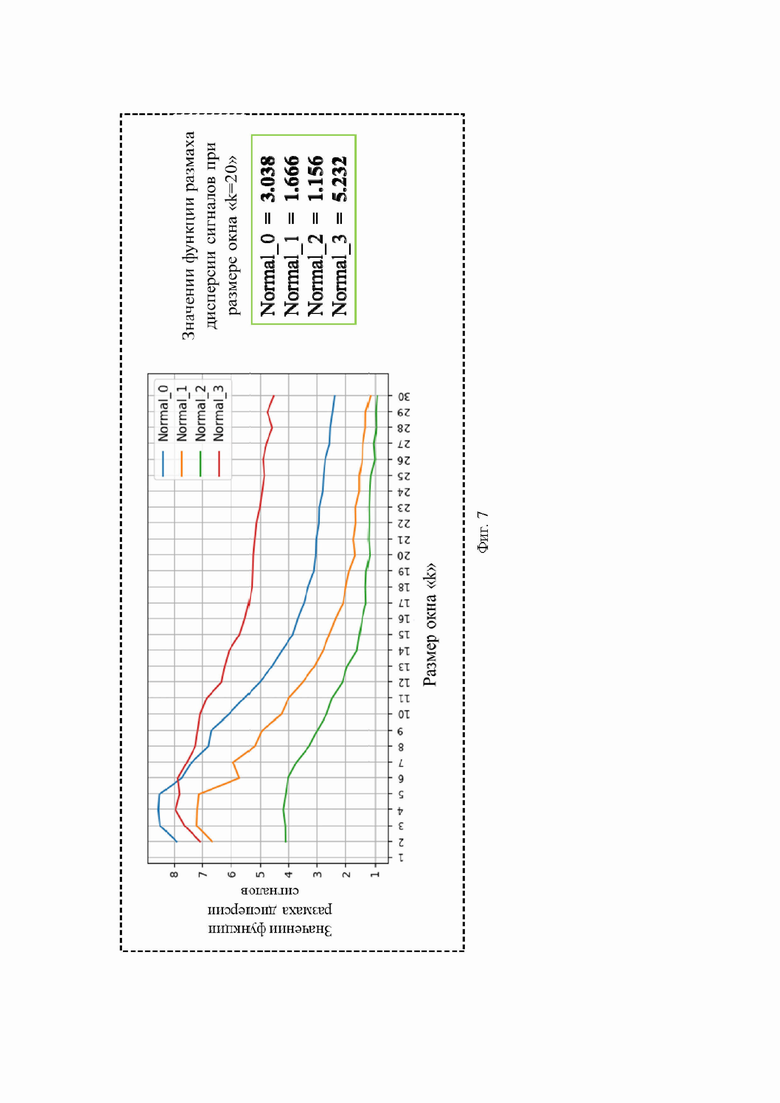

фиг. 7 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации. Графики функции размаха дисперсии сигналов при различных значений «k», где «Normal» - исправное состояние подшипника, «_0» - без нагрузки на вал, «_1» - с нагрузкой 1 л.с., «_2» - с нагрузкой 2 л.с. и «_3» - с нагрузкой 3 л.с.;

фиг. 8 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации. Графики функции размаха дисперсии сигналов при различных значений «k», где «IR» - состояние подшипника с дефектом внутреннего кольца, «007» - диаметр повреждения 0,007 дюйма, «014» - диаметр повреждения 0,014 дюйма, «021» - диаметр повреждения 0,021 дюйма, «_0» - без нагрузки на вал, «_1» - с нагрузкой 1 л.с., «_2» - с нагрузкой 2 л.с. и «_3» - с нагрузкой 3 л.с.;

фиг. 9 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации. Графики функции размаха дисперсии сигналов при различных значений «k», где «B» - состояние подшипника с дефектом шарика, «007» - диаметр повреждения 0,007 дюйма, «014» - диаметр повреждения 0,014 дюйма, «021» - диаметр повреждения 0,021 дюйма, «_0» - без нагрузки на вал, «_1» - с нагрузкой 1 л.с., «_2» - с нагрузкой 2 л.с. и «_3» - с нагрузкой 3 л.с.;

фиг. 10 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации. Графики функции размаха дисперсии сигналов при различных значений «k», где «OR» - состояние подшипника с дефектом внешнего кольца, «007» - диаметр повреждения 0,007 дюйма, «_0» - без нагрузки на вал, «_1» - с нагрузкой 1 л.с., «_2» - с нагрузкой 2 л.с. и «_3» - с нагрузкой 3 л.с., «_12_» - положение наружного кольца подшипника в позиции 12:00 по часовой стрелки;

фиг. 11 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации. Графики функции размаха дисперсии сигналов при различных значений «k», где «OR» - состояние подшипника с дефектом внешнего кольца, «007» - диаметр повреждения 0,007 дюйма, «_0» - без нагрузки на вал, «_1» - с нагрузкой 1 л.с., «_2» - с нагрузкой 2 л.с. и «_3» - с нагрузкой 3 л.с., «_3_» - положение наружного кольца подшипника в позиции 03:00 по часовой стрелки;

фиг. 12 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации. Графики функции размаха дисперсии сигналов при различных значений «k», где «OR» - состояние подшипника с дефектом внешнего кольца, «007» - диаметр повреждения 0,007 дюйма, «_0» - без нагрузки на вал, «_1» - с нагрузкой 1 л.с., «_2» - с нагрузкой 2 л.с. и «_3» - с нагрузкой 3 л.с., «_6_» - положение наружного кольца подшипника в позиции 06:00 по часовой стрелки;

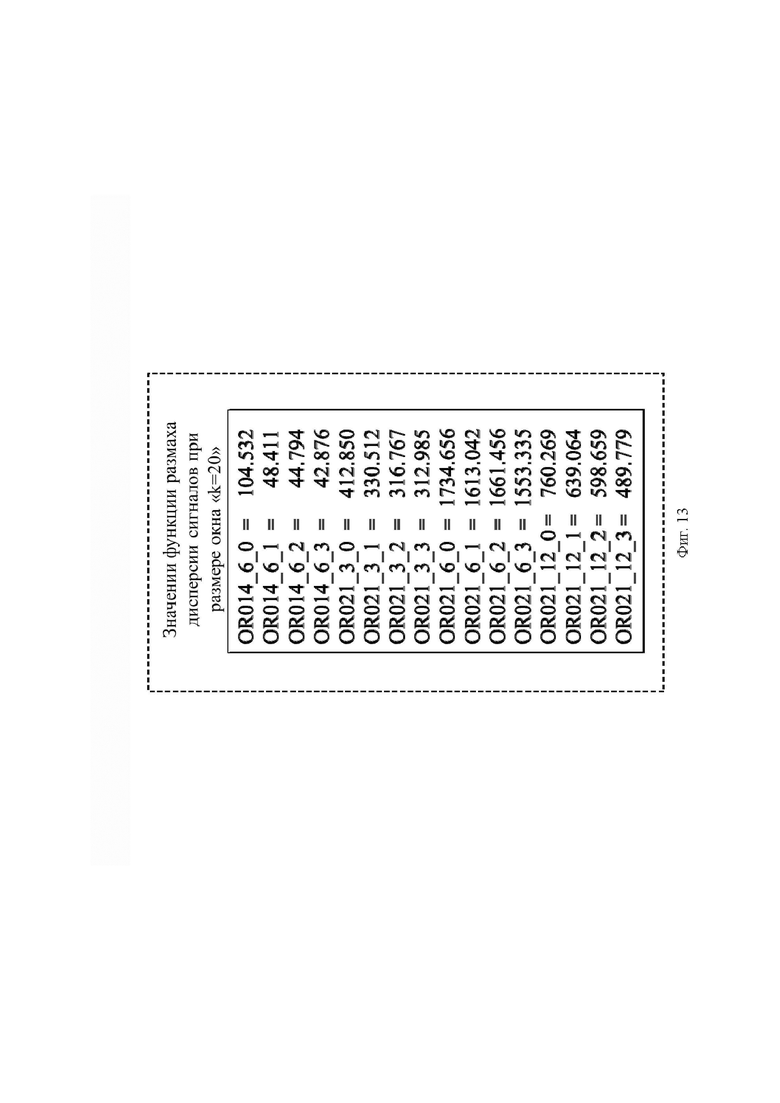

фиг. 13 - иллюстрация результатов экспериментального диагностирования технического состояния подшипника качения в процессе эксплуатации по значениям функции размаха дисперсии сигналов при размере окна «k=20», где «OR» - состояние подшипника с дефектом внешнего кольца, «014» - диаметр повреждения 0,014 дюйма, «021» - диаметр повреждения 0,021 дюйма, «_0» - без нагрузки на вал, «_1» - с нагрузкой 1 л.с., «_2» - с нагрузкой 2 л.с. и «_3» - с нагрузкой 3 л.с., «_12_», «_6_» и «_3_» - положение наружного кольца подшипника в позиции 12:00, 06:00 и 03:00 по часовой стрелки.

Следует отметить, что в предлагаемом способе, под термином «сигналы вибрации» подразумеваются сигналы виброперемещения, виброускорения или виброскорости, причем их количество в одном временном пространстве должно быть не менее 2.

Способ осуществляется по следующей последовательности и в нескольких этапах (100, 200 и 300, фиг. 1).

ЭТАП ПОЛУЧЕНИЯ ЭТАЛОННЫХ СИГНАЛОВ ВИБРАЦИИ ДЛЯ ИСПРАВНОГО ПОДШИПНИКА (100, фиг. 1):

- измеряют и записывают сигналы вибрации на корпусе вращающегося исправного подшипника или на поверхности одного из невращающихся колец подшипника, при минимальных и максимальных частотах вращения вала (fmin_1, fmin_2, fmin_n, …, fmax_1, fmax_2, fmax_n), на котором установлен исправный подшипник;

- фиксируют значений частот вращений вала (fmin_1, fmin_2, fmin_n, …, fmax_1, fmax_2, fmax_n).

ЭТАП ВЫЧИСЛЕНИЯ ОПОРНЫХ ЗНАЧЕНИЙ ИЗ СИГНАЛОВ ВИБРАЦИИ ИСПРАВНОГО ПОДШИПНИКА (200, фиг. 1):

- для массивов полученных сигналов вибрации:

где:

- первая выборка массива

- первая выборка массива

- вторая выборка массива

- вторая выборка массива

- последняя выборка массива

- последняя выборка массива  ,

,

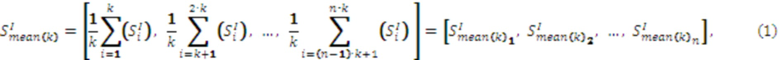

методом непересекающегося окна рассчитывают среднее значение по размеру окна «k» (величину k необходимо выбирать экспериментально в диапазоне от 2 до 30):

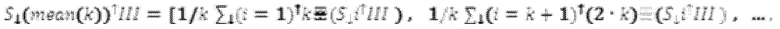

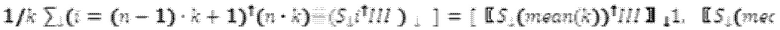

- рассчитывают среднеквадратическое отклонение и дисперсию по размеру окна «k»:

- рассчитывают кумулятивную сумму для рассчитанных дисперсии сигналов по размеру окна «k»:

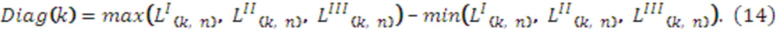

- рассчитывают значений функции размаха дисперсии между минимальным и максимальным значениям кумулятивных сумм дисперсии сигналов по размеру окна «k»:

- фиксируют опорные значения функции размаха дисперсии для фиксированных частот вращений вала.

ЭТАП ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКА КАЧЕНИЯ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (300, фиг. 1):

- измеряют сигналы вибрации на корпусе вращающегося диагностируемого подшипника или на поверхности одного из невращающихся колец подшипника в процессе эксплуатации, на произвольных частотах вращений вала;

- по выражениям (4, 5, 6) и (7, 8, 9) рассчитывают среднеквадратическое отклонение и дисперсию по размеру окна «k» для массивов полученных сигналов вибрации диагностируемого подшипника в процессе эксплуатации;

- по выражениям (10, 11 и 12) рассчитывают кумулятивную сумму для рассчитанных дисперсии сигналов по размеру окна «k»:

- рассчитывают значений функции размаха дисперсии между минимальным и максимальным значениям кумулятивных сумм дисперсии сигналов для диагностируемого подшипника в процессе эксплуатации:

- сопоставляют опорные значения функции размаха дисперсии для исправного подшипника с рассчитанными значениями функции размаха дисперсии для диагностируемого подшипника;

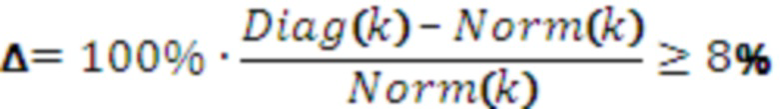

- если значений функции размаха дисперсии для диагностируемого подшипника больше чем значений функции размаха дисперсии для исправного подшипника на 8% и более:

,

,

то делают вывод о наличии дефекта в подшипнике и принимают решение о дальнейшей эксплуатации подшипника, в противном случае в подшипнике не выявлен дефект;

- величина расхождение функции размаха дисперсии может косвенно отражать величину и характер выявленного дефекта в подшипнике.

Предлагаемый способ был воспроизведен с использованием экспериментальных данных, которые подробно описаны в работах [1, 2]. В результате, при использовании указанных данных [1, 2] предлагаемым способом были получены экспериментальные результаты, которые представлены в виде иллюстрации на фиг. 2-13. Как видно из результатов экспериментального тестирования (фиг. 2-13), предлагаемый способ имеет высокую достоверность диагностирования технического состояния подшипников качения.

Список использованной литературы

1. Sinitsin, V., Ibryaeva, O., Sakovskaya, V., Eremeeva, V. Intelligent bearing fault diagnosis method combining mixed input and hybrid CNN-MLP model / Mechanical Systems and Signal Processing. Volume 180, 2022, 109454, DOI:10.1016/j.ymssp.2022.109454.

2. Case Western Reserve University Bearing Data Center Website [Электронный ресурс]: база данных содержит сведения и набор данных о различных дефектах подшипника качения. - URL: https://engineering.case.edu/bearingdatacenter. (Дата обращения: 15.01.2024).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностирования технического состояния подшипников качения по анализу сигналов вибрации | 2024 |

|

RU2831926C1 |

| Способ диагностирования технического состояния электрических двигателей в режиме реального времени | 2024 |

|

RU2826152C1 |

| Способ диагностирования технического состояния электрического центробежного насоса в режиме реального времени | 2024 |

|

RU2834140C1 |

| Способ диагностирования технического состояния электрических двигателей по анализу сигналов тока | 2024 |

|

RU2829015C1 |

| Способ диагностирования технического состояния электрического центробежного насоса по анализу сигналов тока | 2024 |

|

RU2833750C1 |

| СПОСОБ ДИАГНОСТИКИ МЕХАНИЧЕСКИХ ТРАНСМИССИЙ | 2009 |

|

RU2427815C1 |

| Устройство для виброакустической диагностики подшипников качения | 1985 |

|

SU1295261A1 |

| Способ мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока | 2019 |

|

RU2730109C1 |

| Способ контроля технического состояния подшипников качения | 2015 |

|

RU2623177C2 |

| Способ спектральной вибродиагностики зарождающихся эксплуатационных дефектов элементов коробок передач транспортных средств | 2023 |

|

RU2834870C2 |

Изобретение относится к области измерительной техники, а именно к диагностированию технического состояния подшипников качения, и может быть использовано для оценки и мониторинга текущего технического состояния вращающихся машин, узлов и механизмов. Способ диагностирования технического состояния подшипников качения в режиме реального времени характеризуется тем, что определяют эталонные сигналы датчиков вибрации, установленных на корпусе вращающегося на валу исправного подшипника или на поверхности одного из не вращающихся колец подшипника при минимальных и максимальных частотах вращения указанного вала. Определяют экспериментальные сигналы датчиков вибрации, установленных на корпусе вращающегося на валу диагностируемого подшипника или на поверхности одного из не вращающихся колец данного подшипника на произвольно выбранных частотах вращений вала. Производят с помощью компьютерной системы математическую обработку полученных сигналов. Сопоставляют эталонные и экспериментальные результаты. Технический результат - повышение достоверности диагностирования технического состояния подшипников качения по анализу сигналов вибрации в процессе непрерывной эксплуатации. 13 ил.

Способ диагностирования технического состояния подшипников качения в режиме реального времени, заключающийся в том, что определяют эталонные сигналы датчиков вибрации, установленных на корпусе вращающегося на валу исправного подшипника или на поверхности одного из не вращающихся колец указанного подшипника при минимальных и максимальных частотах вращения его вала, производят с помощью компьютерной системы математическую обработку полученных эталонных сигналов; затем определяют экспериментальные сигналы датчиков вибрации, установленных на корпусе вращающегося на валу диагностируемого подшипника или на поверхности одного из не вращающихся колец данного подшипника на произвольно выбранных частотах вращений его вала, производят математическую обработку экспериментальных сигналов и сопоставляют полученные результаты для эталонных и экспериментальных сигналов; при этом для математической обработки эталонных сигналов вибрации исправного подшипника измеряют и записывают сигналы вибрации на корпусе вращающегося исправного подшипника или на поверхности одного из не вращающихся колец подшипника при минимальных и максимальных частотах вращения вала, на котором установлен исправный подшипник; фиксируют значения частот вращений указанного вала; для массивов полученных эталонных сигналов вибрации методом непересекающегося окна рассчитывают среднее значение по размеру окна k; рассчитывают дисперсию по размеру окна k; рассчитывают кумулятивную сумму для рассчитанных дисперсий эталонных сигналов по размеру окна k; рассчитывают значения функции размаха дисперсии между минимальным и максимальным значениями кумулятивных сумм дисперсии сигналов по размеру окна k; фиксируют опорные значения функции размаха дисперсии для фиксированных частот вращений вала исправного подшипника; для математической обработки экспериментальных сигналов вибрации диагностируемого подшипника в процессе эксплуатации измеряют сигналы вибрации на корпусе вращающегося на валу указанного подшипника или на поверхности одного из не вращающихся колец подшипника на произвольно выбранных частотах вращений его вала; рассчитывают дисперсию по размеру окна k для массивов полученных экспериментальных сигналов вибрации; рассчитывают кумулятивную сумму для рассчитанных дисперсий указанных сигналов по размеру окна k; рассчитывают значения функции размаха дисперсии между минимальным и максимальным значениями кумулятивных сумм дисперсии сигналов диагностируемого подшипника; затем сопоставляют опорные значения функции размаха дисперсии для исправного подшипника с рассчитанными значениями функции размаха дисперсии для диагностируемого подшипника; если значения функции размаха дисперсии для диагностируемого подшипника больше, чем значения функции размаха дисперсии для исправного подшипника на 8% и более, то делают вывод о наличии дефекта в подшипнике и принимают решение о возможности дальнейшей эксплуатации подшипника, в противном случае в подшипнике не выявлен дефект.

| Способ определения технического состояния подшипников качения валов машин | 1989 |

|

SU1723480A1 |

| Устройство для диагностики состояния подшипника качения | 1990 |

|

SU1767377A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ОПОРНОГО ПОДШИПНИКА ДВИГАТЕЛЯ | 2010 |

|

RU2558007C2 |

| Устройство для вибрационной диагностики подшипников | 1982 |

|

SU1038818A1 |

| CN 111721534 A, 29.09.2020 | |||

| CN 111678699 A, 18.09.2020 | |||

| US 11022633 B2, 01.06.2021. | |||

Авторы

Даты

2024-09-09—Публикация

2024-04-11—Подача