Изобретение относится к металлургии, связанной с оценкой качества полуфабрикатов по: их структуре, а именно к способам количественной оценки развития микропористости в деформированных полуфабрикатах из алюминиевых сплавов, и может быть использовано для количественной ранжировки полуфабрикатов по.их качеству, включая отбраковку полуфабрикатов при чрезмерном развитии пористости.

Известен рентгеновский способ выявления и количественной оценки пористости в полуфабрикатах их алюминиевых сплавов, заключающийся в получении контактной рентгенограммы фольги толщиной 0,1-0,2

мм и в последующем качественном и количественном анализе под микроскопом изображений пористости на рентгенограмме.

Недостатком этого .способа анализа пористости является его трудоемкость, обусловленная необходимостью изготовления тонких1 фольги применения рентгеновского оборудования для получения рентгенограмм.

Известен металлографический способ выявления и количественной оценки пористости, заключающийся в изготовлении шлифов из анализируемых полуфабрикатов, их травлении для выявления структуры и определения доли пористости на поверхно 1

к со

N ю ел

сти шлифа методами количественной металлографии.

Недостатком указанного способа является его низкая чувствительность, поскольку при его применении выявляется только поверхностная пористость на шлифе.

Известен способ выявления штриховых расслоений и грубой пористости в деформированных полуфабрикатах из алюминиевых сплавов, включающий приготовление поперечных шлифов механической шлифовкой, их глубокое травление для четкого проявления дефектов и последующее определение числа дефектов на единице площади шлифа,

Однако известный способ недостаточно чувствителен, так как при выявлении штриховых расслоений длиной около 1 мм и выше, а также грубой пористости, способ не позволяет четко визуально выделять растравленные мелкие поры на общем фоне поверхности шлифа после глубокого травления.

Цель изобретения - повышение чувствительности и достоверности анализа.

Способ осуществляют путем исследование полуфабриката из деформируемого алюминиевого сплава, из анализируемого объема которого изготовляют шлиф в поперечной плоскости и подвергают его глубокому травлению, после чего осуществляют многократную шлифовку травленой поверхности с разовыми снятием, слоя металла фиксированной толщины. После каждой стадии шлифовки определяют число оставшихся дефектов на единице площади шлифа, а степень развития микропористости в различных полуфабрикатах оценивают числом дефектов на единице площади поверхности шлифа при постоянной суммарной величине толщины сошлифованного слоя, превышающей глубину дефектов (лунок) на поверхности шлифа бездефектного металла.

Способ осуществляют следующим образом.

Брали образцы от плит алюминиевого сплава В95пчТЗ толщиной 70-80 мм и готовили механической шлифовкой поперечные шлифы из центральных объемов плит, где имеет место максимальное развитие пористости. В качестве бездефектного металла использовали поперечный шлиф из поверхностных объемов плиты. Все шлифы одновременно подвергали глубокому травлению в 20%-ном растворе NaOH при 70°С в течение 10 мин. При глубоком травлении происходит более сильное растравливание находящихся на поверхности шлифа пор и появляются глубокие лунки в отличие от мелких лунок, появляющихся при травлении плотных объемов бездефектного металла.

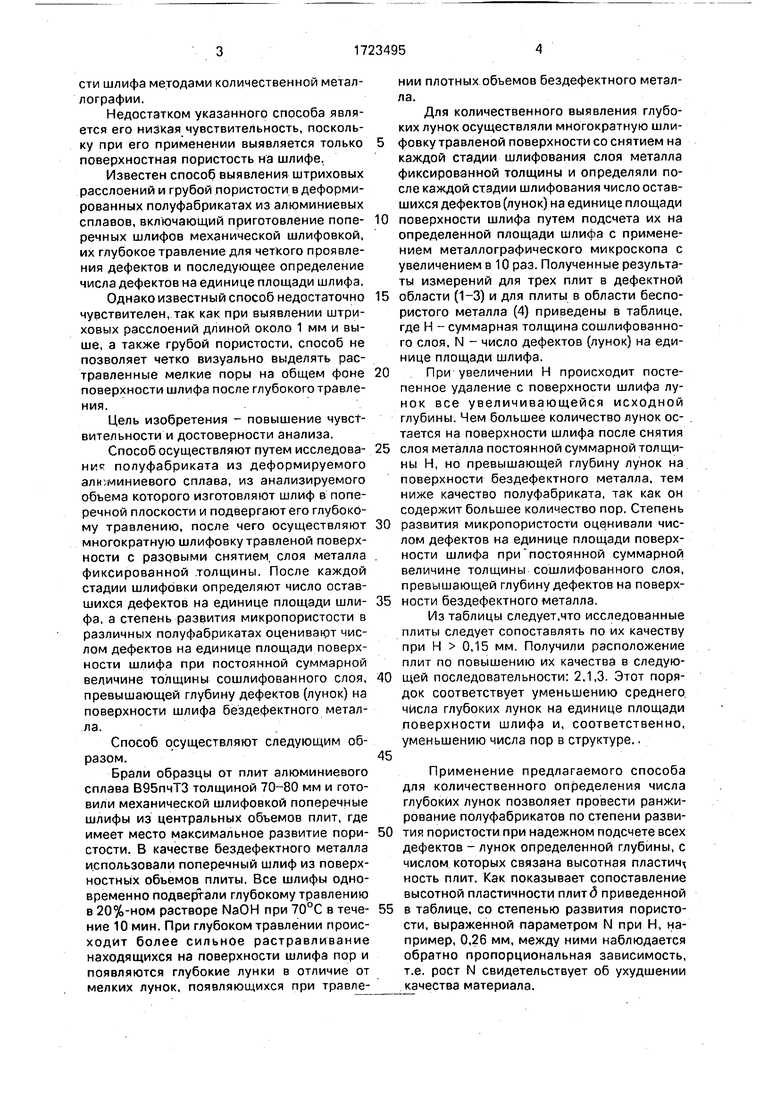

Для количественного выявления глубоких лунок осуществляли многократную шлифовку травленой поверхности со снятием на каждой стадии шлифования слоя металла фиксированной толщины и определяли после каждой стадии шлифования число оставшихся дефектов (лунок) на единице площади

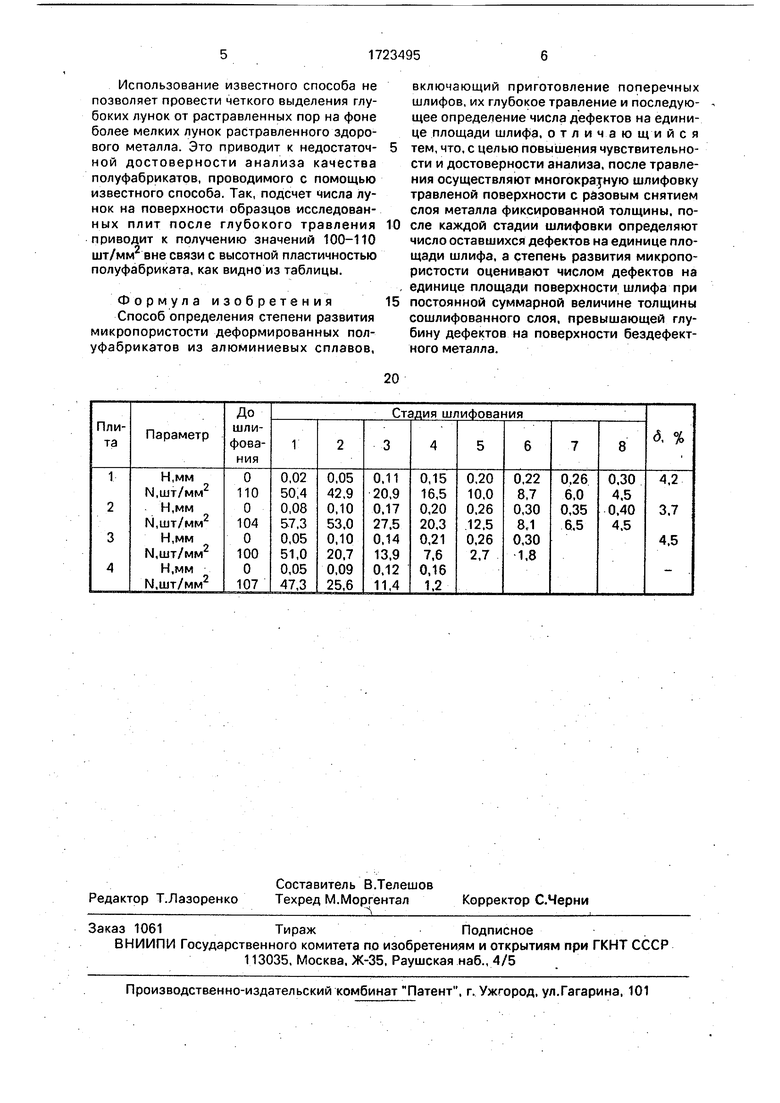

0 поверхности шлифа путем подсчета их на определенной площади шлифа с применением металлографического микроскопа с увеличением в 10 раз. Полученные результаты измерений для трех плит в дефектной

5 области (1-3) и для плиты в области беспористого металла (4) приведены в таблице, где Н - суммарная толщина сошлифованного слоя, N - число дефектов (лунок) на единице площади шлифа.

0 При увеличении Н происходит постепенное удаление с поверхности шлифа лунок все увеличивающейся исходной глубины. Чем большее количество лунок остается на поверхности шлифа после снятия

5 слоя металла постоянной суммарной толщины Н, но превышающей глубину лунок на поверхности бездефектного металла, тем ниже качество полуфабриката, так как он содержит большее количество пор. Степень

0 развития микропористости оценивали числом дефектов на единице площади поверхности шлифа при постоянной суммарной величине толщины сошлифованного слоя, превышающей глубину дефектов на поверх5 ности бездефектного металла.

Из таблицы следует.что исследованные плиты следует сопоставлять по их качеству при Н 0,15 мм. Получили расположение плит по повышению их качества в следую0 щей последовательности: 2,1,3. Этот порядок соответствует уменьшению среднего, числа глубоких лунок на единице площади поверхности шлифа и, соответственно, уменьшению числа пор в структуре..

5

Применение предлагаемого способа для количественного определения числа глубоких лунок позволяет провести ранжирование полуфабрикатов по степени разви0 тия пористости при надежном подсчете всех дефектов - лунок определенной глубины, с числом которых связана высотная пластич ность плит. Как показывает сопоставление высотной пластичности плитд приведенной

5 в таблице, со степенью развития пористости, выраженной параметром N при Н, например, 0,26 мм, между ними наблюдается обратно пропорциональная зависимость, т.е. рост N свидетельствует об ухудшении качества материала.

Использование известного способа не позволяет провести четкого выделения глубоких лунок от растравленных пор на фоне более мелких лунок растравленного здорового металла. Это приводит к недостаточной достоверности анализа качества полуфабрикатов, проводимого с помощью известного способа. Так, подсчет числа лунок на поверхности образцов исследованных плит после глубокого травления приводит к получению значений 100-110 шт/мм2 вне связи с высотной пластичностью полуфабриката, как видно из таблицы.

Формула изобретения Способ определения степени развития микропористости деформированных полуфабрикатов из алюминиевых сплавов,

0

5

включающий приготовление поперечных шлифов, их глубокое травление и последующее определение числа дефектов на единице площади шлифа, отличающийся тем, что, с целью повышения чувствительности и достоверности анализа, после травления осуществляют многократную шлифовку травленой поверхности с разовым снятием слоя металла фиксированной толщины, после каждой стадии шлифовки определяют число оставшихся дефектов на единице площади шлифа, а степень развития микропористости оценивают числом дефектов на единице площади поверхности шлифа при постоянной суммарной величине толщины сошлифованного слоя, превышающей глубину дефектов на поверхности бездефектного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ количественной оценки пережога в деформируемых термоупрочняемых алюминиевых сплавах с помощью EDS-анализа | 2018 |

|

RU2698698C1 |

| СПОСОБ ДЕКОРАТИВНОГО ЧЕРНЕНИЯ ИЗДЕЛИЙ | 2001 |

|

RU2196051C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ И ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА | 2005 |

|

RU2283691C1 |

| Способ определения степени дефектности покрытий | 1987 |

|

SU1608530A1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИЦИОННОЙ МЕМБРАНЫ ДЛЯ ОЧИСТКИ ВОДОРОДА | 2013 |

|

RU2538577C2 |

| ПОЛУФАБРИКАТ ИЗ АЛЮМИНИЕВОГО СПЛАВА С УЛУЧШЕННОЙ МИКРОПОРИСТОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2590744C2 |

| СПОСОБ МЕТАЛЛОГРАФИЧЕСКОГО ОПРЕДЕЛЕНИЯ МАГНИЯ ИЛИ ЕГО СПЛАВОВ В СОЛЕВОЙ СМЕСИ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 2006 |

|

RU2344402C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ И ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА | 2007 |

|

RU2335334C1 |

| СПОСОБ ИССЛЕДОВАНИЯ СТРУКТУРЫ ТРУБНЫХ СТАЛЕЙ | 2010 |

|

RU2449055C1 |

| ТЕПЛООТВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2806062C2 |

Изобретение относится к металлургии, связанной с оценкой качества полуфабрикатов по их структуре. Целью изобретения является повышение чувствительности и достоверности. Из центральной части плит из сплава В95пчТЗ готовят поперечные шлифы и подвергают их глубокому травлению в 20%-ном растворе NaOH влечение 20 мин. После травления шлиф подвергают многогранной шлифовке с определением толщины удаленного слоя после каждой стадии шлифовки и количества оставшихся дефектов на единице площади поверхности шлифа. Аналогичное распределение получают и для бездефектного металла. Развитие пористости оценивают числом дефектов на единице площади штифа при постоянной для всех штифов величине суммарной толщины сошлифованного слоя, превышающей глубину дефектов на поверхности бездефектного металла. Применение способа позволяет повысить чувствительность и достоверность анализа при определении степени развития микропористости. 1 табл. (Л

| Технология легких сплавов, 1970, Мг 3, с.49-52. |

Авторы

Даты

1992-03-30—Публикация

1990-06-29—Подача