Изобретение относится к области изготовления селективных мембран для молекулярной фильтрации газовых смесей с выделением из них водорода и гелия и, в частности, может найти применение в компактных топливных элементах, а именно для очистки и равномерного подвода водорода к катализатору на анодной стороне портативных топливных элементов, работающих с потреблением водорода.

Существует два принципиально различных вида газопроницаемых мембран, а именно: микропористые мембраны с размерами сквозных пор, превышающими размеры диффундирующих по ним молекул, и сплошные, аморфные или поликристаллические мембраны, атомная структура которых характеризуется наличием пустот с размерами, достаточными для внедрения в твердую фазу либо только атомарного водорода (плотноупакованные кристаллические структуры металлов), либо молекулярного водорода и легких одноатомных газов, таких как гелий и неон (цеолиты, кварцевое стекло). Параметры селективности пропускания легких газов мембранами первого типа невелики и в численном выражении лежат в интервале от единиц до сотен. Во втором случае неполная избирательность пропускания по отношению к молекулам газов, способных растворяться в твердой фазе, обусловливается лишь наличием протяженных дефектов в структуре фильтрующего слоя мембраны, образующих сквозные каналы, - трещин, капиллярных отверстий, дислокации, блочных и межкристаллитных границ. Поэтому оптимальным материалом для изготовления фильтрующих слоев газопроницаемых мембран могли бы служить монокристаллические бездефектные пленки, не использующиеся в этих целях до настоящего времени. Важным преимуществом монокристаллических пленок должна быть практическая независимость селективности пропускания газов от толщины пленок. Таким образом, при использовании монокристаллических материалов появляется возможность увеличения абсолютной проницаемости мембран без потери качества разделения газовых смесей только за счет уменьшения толщины сплошного фильтрующего слоя. Это, в свою очередь, позволяет расширить круг материалов, пригодных для практического использования в конструкциях газоселективных мембран.

Известен способ изготовления фильтрующего элемента (см. патент US №6328876, МПК C25F 3/12, опубликован 11.12.2001 г.), включающий формирование сквозных отверстий диаметром от 1-2 нм до 50 нм в полупроводниковых пластинах при одновременном электрохимическом травлении в растворах плавиковой кислоты и освещении пластин светом.

Фильтрующий элемент, полученный известным способом, представляет собой пластину из пористого кремния, в которой выполнены сквозные отверстия, что не позволяет их использовать как фильтры для селективного выделения легких газов (водород и гелий) из газовых смесей.

Известен способ изготовления ультратонкой полупроводниковой мембраны (см. патент US №4952446, МПК H01L 21/306, опубликован 28.08.1990 г.), включающий создание с помощью ионной имплантации низкой энергии тонкой частично нарушенной области на одной стороне полупроводниковой пластины с последующим травлением пластины с обратной стороны до имплантированного слоя.

Известный способ обеспечивает получение слоев сплошного монокристаллического кремния толщиной от 150 нм до 1 мкм с неоднородностью по толщине в пределах 10% при диаметре слоя от 15 до 100 мкм.

В указанном диапазоне толщин сплошные слои кремния не могут использоваться в качестве газопроницаемых мембран независимо от размера газовых молекул. Следует также отметить, что механическая прочность мембран такого типа будет невелика, даже по сравнению с прочностью слоев пористого кремния толщиной более 100 мкм.

Известен способ получения газопроницаемой мембраны (см. заявка US №20040033180, МПК B01J 8/00, опубликована 19.02.2004 г.) путем формования на поверхности пористой подложки пленки, полученной в результате газофазной реакции в герметичном сосуде нагреванием источника кремния и водного раствора щелочи или щелочного раствора источника алюминия без их смешивания.

Известный способ позволяет получать газопроницаемые мембраны с однородным размером пор. Недостатком известного способа получения газопроницаемой мембраны является необходимость использования готовой пористой подложки и сложного оборудования, включающего термостатированный реактор высокого давления, блок испарения кремнийорганических соединений и механическое устройство для ввода и вращения подложки.

Известная газопроницаемая мембрана, полученная описанным выше способом, состоит из пористой подложки, на которую нанесена пленка на основе цеолита, имеющая поры от 0,02 до 2,00 мкм при пористости подложки от 10 до 60%.

Известная газопроницаемая мембрана не является сплошной и не обеспечивает высокой селективности разделения газов.

Известен способ получения композитного газоразделительного модуля (см. заявка US №20040237779, МПК B01D 53/22, опубликована 02.12.2004 г.), включающий нанесение путем химического осаждения на пористую подложку промежуточного пористого слоя и последующее осаждение на него сплошного слоя палладия, выполняющего функцию газоселективной мембраны.

Недостатками известного способа являются его многостадийность, трудоемкость и большая продолжительность выполняемых операций во времени

Известный композитный газоразделительный модуль, полученный описанным выше способом, включает пористую подложку из нержавеющей стали или сплавов, содержащих хром и никель, промежуточный пористый металлический слой из палладия или палладия и металла 1В группы и сплошной слой палладия (˜20 мкм), выполняющий функцию газоселективной мембраны.

Недостатком известного композитного газоразделительного модуля является его быстрая деградация при использовании в условиях значительных колебаний температур. Более того, нарушение сплошности фильтрующего слоя из палладия наступает даже при однократном охлаждении в водородсодержащей атмосфере до температуры Т<150-180°С.

Известен способ получения композитного газоразделительного модуля (см. заявка US №20040237780, МПК B01D 53/22, опубликована 02.12.2004 г.), включающий нанесение путем последовательного химического осаждения на пористую подложку промежуточного пористого комбинированного металлического слоя в виде трех слоев палладия, разделенных двумя слоями металла элемента 1В группы (меди или серебра), нанесение в несколько этапов на промежуточный слой более толстого (˜10 мкм) слоя палладия, механическую шлифовку сформированной поверхности и последующее нанесение сплошного слоя палладия.

Недостатками известного способа являются его многостадийность, трудоемкость и большая продолжительность выполняемых операций во времени.

Известна конструкция композитного газоразделительного модуля, полученного описанным выше способом. Модуль состоит из пористой металлической подложки, покрывающего ее промежуточного пористого металлического слоя и сплошной металлической мембраны, селективно проницаемой для водорода, лежащей на промежуточном пористом слое. Промежуточный пористый слой выполнен в виде трех слоев палладия, разделенных двумя слоями металла элемента 1В группы (меди или серебра), поверх которых нанесен более толстый (˜10 мкм) слой палладия, на шлифованную поверхность которого нанесен сплошной слой палладия или его сплава (˜20 мкм), выполняющий функцию газоселективной мембраны. Полученный композитный модуль эксплуатируется при температурах 350÷500°С и обладает высокой селективностью пропускания водорода.

Недостатком известного композитного газоразделительного модуля является его быстрая деградация при использовании в условиях значительных колебаний температур. Более того, нарушения сплошности фильтрующих слоев из палладия и его сплавов наступают даже при однократном охлаждении в водородсодержащей атмосфере до температуры Т<150-180°С. Известно, что растворение водорода в металлах сопровождается диссоциацией молекул и образованием твердых растворов, в которых атомарный водород химически связан с атомами кристаллической решетки металла. При резком снижении температуры из насыщенного твердого раствора водорода в палладии начинается выделение преципитатов гибридной фазы, что вызывает появление внутренних напряжений, ведущих к образованию трещин в фильтрующем слое мембраны. Кроме того, к разрушению палладиевого слоя композитной мембраны могут приводить деформации, обусловленные различиями коэффициентов термического расширения этого слоя и материала пористой подложки.

Известен способ получения водородопроницаемой оксидной мембраны (см. патент US №5453298, МПК B01D 71/02, опубликован 26.09.1995 г.), включающий формирование внутри микропористой стеклянной или керамической подложки сплошного слоя оксида, образуемого путем подачи реагентов с противоположных сторон подложки. В качестве реагентов могут выступать галогениды кремния, бора, алюминия и титана; хлорсиланы или хлорсилоксаны. Осаждение продукта осуществляется в процессе гидролиза реагентов парами воды при температурах от 100 до 800°С в зависимости от состава получаемого окисла. Получаемые структуры подвергаются длительному (от 5 до 15 суток) высокотемпературному отжигу в атмосфере влажного азота, обеспечивающему спекание осажденного окисла с материалом пористой подложки и образование сплошного фильтрующего слоя.

К недостаткам известного способа можно отнести сложность аппаратурного оформления и продолжительность операций, необходимых для достижения желаемого результата. Кроме того, возможность получения сплошных пленок внутри микропористой подложки ограничивается исходными размерами пор.

Водородопроницаемая оксидная мембрана, полученная описанным выше способом, состоит из микропористой (с размерами пор от 2,5 до 12 нм) стеклянной или керамической (на основе окиси алюминия) подложки, выполненной в виде трубки. Внутри пористой подложки сформирован сплошной слой оксида в виде сплошного фильтрующего слоя. Селективность пропускания водорода такой мембраной по отношению к азоту варьирует от сотен до нескольких тысяч при рабочих температурах от 800 до 450°С.

В известной водородопроницаемой оксидной мембране возможность получения сплошных пленок внутри микропористой подложки ограничивается исходными размерами пор. Поэтому высокая селективность пропускания водорода такими мембранами достигается только при малых размерах пор в подложке и, соответственно, при ее исходно высоком сопротивлении газовому потоку, которое может превышать сопротивление сплошного фильтрующего слоя.

Известен способ формирования мембран в монокристаллической кремниевой подложке (см. патент RU №2099813, МПК H02L 21/308, опубликован 20.12.1997 г.), включающий нанесение защитного покрытия на поверхность кремния, вскрытие в защитном покрытии окон, формирование через окна на нерабочей стороне подложки пористого кремния на заданную глубину путем анодной обработки в растворе фтористоводородной кислоты и удаление пористого кремния травлением в растворе щелочи. Перед удалением пористого кремния нерабочую сторону подложки защищают химически стойким покрытием, а на рабочей стороне подложки в слое монокристаллического кремния создают отверстия до пористого кремния, через которые удаляют пористый кремний на заданную глубину травлением в растворе щелочи, дополнительно содержащем этиленгликоль. В известном способе травление проводят с одной стороны до приближения фронта к рабочей поверхности пластины на заданное расстояние, после чего через специально созданные на рабочей стороне мембраны окна селективным химическим травлением удаляют часть пористого слоя, оставляя свободно висящую мембрану. При этом оставшаяся часть пористого слоя служит упрочняющим элементом конструкции. В описываемом способе предполагается, что маской является слой органического фоторезиста или химически стойкого лака, а электрохимическое травление проводят в водном растворе плавиковой кислоты, не вызывающем набухание и отслаивание органического маскирующего слоя.

Получаемые при этом пористые слои характеризуются значительной неоднородностью плотности по объему, а фронт их продвижения не является гладким. Последнее обстоятельство вызывает существенную неоднородность по толщине получаемых мембран, которая на уровне толщин ˜10 мкм может достигать 30%.

Известен способ травления кремниевых пластин (см. патент US №6284670, МПК H01L 21/306, опубликован 04.09.2001 г.) для изготовления диафрагм, использующихся в датчиках давления, включающий анизотропное травление части кремниевой пластины через маску, с последующим анодным окислением и изотропным травлением.

Известный способ обеспечивает получение слоев сплошного монокристаллического кремния относительно больших толщин - 10 мкм и более.

Изготовленный известным способом слой из-за большой толщины не обладает газопроницаемостью.

Известен способ изготовления фильтра с проницаемыми мембранами из поликристаллического кремния (см. патент US №5919364, МПК B01D 63/00, опубликован 06.07.1999 г.), включающий изготовление на подложке, покрытой пленкой SiO2, каркаса из нитрида кремния толщиной около 1 мкм с множеством сквозных отверстий, на котором выращивают проницаемую мембрану из поликристаллического кремния толщиной менее чем 300 нм; отделение каркаса с фильтрующим слоем от подложки обеспечивается травлением окисного слоя молекулами HF, проникающими через пленку поликристаллического кремния.

Полученный известным способом фильтр включает упрочняющий каркас, на котором сформирован фильтрующий слой мембраны.

В известном способе в качестве материала фильтрующего слоя выбран поликристаллический кремний, в котором имеются сквозные отверстия размером порядка 10 нм, обусловленные расстоянием между зернами, что не позволяет использовать данный фильтр для селективного выделения легких газов (водород и гелий) из газовых смесей.

Известен способ получения газопроницаемой мембраны (см. заявка РСТ № WO 9905344, МПК B01J 8/00, опубликована 04.02.1999 г.), включающий одностороннее электрохимическое травление одной стороны укрепленной в держателе монокристаллической пластины полупроводника АIV с уровнем легирования 1017-1019 1/см3 при одновременном освещении светом другой стороны пластины для формирования слоя пористого материала.

Изготовленная известным способом газопроницаемая пористая мембрана имеет размеры сквозных пор, значительно превышающие размеры диффундирующих по ним молекул, вследствие чего селективность пропускания легких газов такой мембраны чрезвычайно низка, в том числе и при комнатной температуре.

Известна газопроницаемая мембрана, полученная описанным выше способом (см. патент US №6328876, МПК C25F 3.12, опубликован 11.12.2001 г.), включающая слой пористого кремния, сформированный из исходной монокристаллической пластины из полупроводника АIV с уровнем легирования 1017-1019 1/см3 путем одностороннего электрохимического травления, при этом пористый слой заключен в каркас из упомянутого монолитного монокристаллического полупроводника АIV, выполненный в виде замкнутого контура.

Известная газопроницаемая мембрана достаточно прочна, но имеет чрезвычайно низкую селективность пропускания легких газов, в том числе и при комнатной температуре.

Наиболее близким по совокупности существенных признаков к заявляемому способу является способ изготовления газопроницаемой мембраны, принятый за прототип (см. А.В.Бобыль, М.М.Ермилова, С.Г.Конников, Н.В.Орехова, А.И.Дедоборец, Д.А.Саксеев, Г.Ф.Терещенко, В.П.Улин. - «10 нм полупроводниковые мембраны для очистки газов легких металлов». - Сб. тез. девятого межд. семинара «Российские технологии для индустрии» Альтернативные источники энергии и проблемы энергосбережения, С.-Петербург, 30.05-1.06 2005 г., стр.11-12). Способ-прототип включает двустороннее электрохимическое травление монокристаллической пластины из соединения АIIIBV n-типа проводимости или из полупроводника АIV с шириной запрещенной зоны Е≥1,0 эВ и уровнем легирования 1017-1020 1/см3, при этом устанавливают режимы упомянутого травления, обеспечивающие формирование однородно пористых слоев, а процесс травления ведут до момента его спонтанного прекращения и образования сплошного разделительного слоя стационарной толщины, определяемых по излому на кривой временной зависимости анодного тока, на заданной части площади пластины.

Наиболее близким по совокупности существенных признаков к заявляемой газопроницаемой мембране, является газопроницаемая мембрана, полученная указанным выше способом. Мембрана включает наноразмерный полупроводниковый слой, расположенный между слоями пористого материала, которые сформированы известным способом-прототипом из исходной монокристаллической пластины из соединения АIIIBV n-типа проводимости или из полупроводника АIV с шириной запрещенной зоны Е≥1,0 эВ и уровнем легирования 1017-1020 1/см3.

Пористые слои таких мембран образованы системой сквозных пор с размерами 10-20 нм и обладают пористостью 60-70%. Сопротивление этих слоев газовому потоку на порядки меньше сопротивления пористых стекол Vycor и многослойных керамик из Al2O3, используемых в качестве подложек в селективных мембранах с фильтрующими слоями из тонких сплошных пленок SiO2. Проницаемость полученных способом-прототипом кремниевых мембран с 20 нм сплошным слоем более чем на порядок превышает проницаемость по водороду лучших мембран с 10 нм фильтрующим слоем из SiO2, при этом показатель селективности разделения газов, определяемый по СО2, для кремниевых мембран как минимум втрое выше.

Один из недостатков мембран такого типа - недостаточная механическая прочность, определяемая прочностью пористого материала при общих толщинах, составляющих 100-200 мкм. К недостаткам также следует отнести нарушения однородности по толщине фильтрующей прослойки при изготовлении из плоскопараллельных пластин мембран диаметром около 0,7 см и более. Это связано с проявлением краевых эффектов при электрохимическом травлении, обуславливающих повышенную скорость травления на периферии области взаимодействия с электролитом и как следствие - вогнутость фронтов порообразования и их неполное соединение при завершении процесса. В результате происходит падение эффективной проницаемости газов на единицу площади мембран.

Задачей заявляемого технического решения являлась разработка такого способа, который бы обеспечил создание газопроницаемой мембраны с повышенной прочностью конструкции. Поставленная задача решается группой изобретений, составляющей единый изобретательский замысел.

В части способа задача решается тем, что способ изготовления газопроницаемой мембраны включает нанесение вакуумным напылением по меньшей мере на одну поверхность монокристаллической кремниевой пластины по меньшей мере по одному замкнутому контуру по меньшей мере одного металла, химически устойчивого в концентрированных растворах фтористо-водородной кислоты в условиях анодной поляризации, и последующее двустороннее электрохимическое травление участка пластины, ограниченного контуром, при этом устанавливают режимы травления, обеспечивающие формирование однородно пористых слоев, а процесс травления ведут до момента его спонтанного прекращения на площади пластины, не закрытой напыленным металлом.

Нанесение металла вакуумным напылением можно осуществлять по сопряженным друг с другом замкнутым контурам, образующим сетку.

По замкнутому контуру можно наносить металл платиновой подгруппы, например платину, палладий или золото с подслоем силицидообразующего металла.

В качестве силицидообразующего металла можно наносить хром, титан, вольфрам, молибден, ниобий, ванадий, тантал.

В части устройства задача решается тем, что газопроницаемая мембрана включает, по меньшей мере, одну ячейку, содержащую наноразмерный слой сплошного монокристаллического кремния, расположенный между слоями однородного пористого монокристаллического кремния, заключенными в каркас из монолитного монокристаллического кремния, выполненный в виде замкнутого контура.

Ячейка в мембране может быть сформирована путем двустороннего электрохимического травления изолированного участка исходной монокристаллической кремниевой пластины в режимах, обеспечивающих формирование однородно пористых слоев, до момента его спонтанного прекращения в пределах изолированного участка кремниевой пластины.

В мембране могут быть сформированы несколько ячеек путем упомянутого выше двустороннего электрохимического травления изолированных друг от друга участков исходной монокристаллической кремниевой пластины

Если мембрана содержит несколько ячеек, то они могут располагаться в ней регулярно.

Одна или две стороны каркаса могут быть покрыты слоем металла, который может быть выполнен в виде сетки.

Нанесенный на каркас ячейки слой может быть выполнен из металла платиновой подгруппы, например из платины Pt или палладия Pd.

Нанесенный на каркас ячейки слой может быть выполнен из золота Au с подслоем силицидообразующего металла.

В качестве силицидообразующего металла может быть нанесен хром Cr, титан Ti, вольфрам W, молибден Мо, ниобий Nb, ванадий V, тантал Та, никель Ni.

Наноразмерный слой сплошного монокристаллического кремния может иметь толщину, равную 10-20 нм.

Слои однородно пористого кремния в ячейке могут иметь пористость 60-70% и размер пор 10-20 нм.

В заявляемом изобретении для упрочнения мембраны предложено оставлять перегородки монолитного кремния в пористой прослойке. Для этого перед изготовлением пористой мембраны на кремниевую подложку (с одной или двух сторон) наносят металлический контур, выполняющий роль маски, под которым не происходит травление кремния.

Металлическая маска на кремниевой (Si) подложке должна выдерживать в течение длительного времени экстремальные условия электрохимического травления во фторидном электролите. Для этого пригодны благородные металлы: Pt, Pd, Au. Лучше всего подходит Pt или Pd, однако из-за дороговизны этих материалов предпочтительнее использовать более дешевое золото. Для хорошего сцепления (адгезии) Au с Si необходимо наносить подслой металла, обеспечивающего высокую адгезию к Si, благодаря способности восстанавливать Si из пленки естественного окисла SiO2 (что снижает требования к качеству обработки поверхности пластин перед напылением) и химически взаимодействовать с самим кремнием, образуя сплошной слой силицидов. В качестве подслоя могут применяться W, Мо, а также Cr, Ti, Nb, Та, V, Ni.

Заявляемый способ позволяет осуществить механическое упрочнение газопроницаемой мембраны, повысить однородность по толщине фильтрующего слоя сплошного монокристаллического кремния за счет нивелирования краевых эффектов при уменьшении размеров «окон» и уменьшения последовательного сопротивления в области схождения фронтов порообразования; получить распределенный электрический контакт к областям кремния, участвующим в электрохимических реакциях порообразования.

В результате появляется возможность, в частности, создать на базе заявляемой газопроницаемой мембраны анод водородного топливного элемента.

Заявляемое техническое решение поясняется чертежами, где:

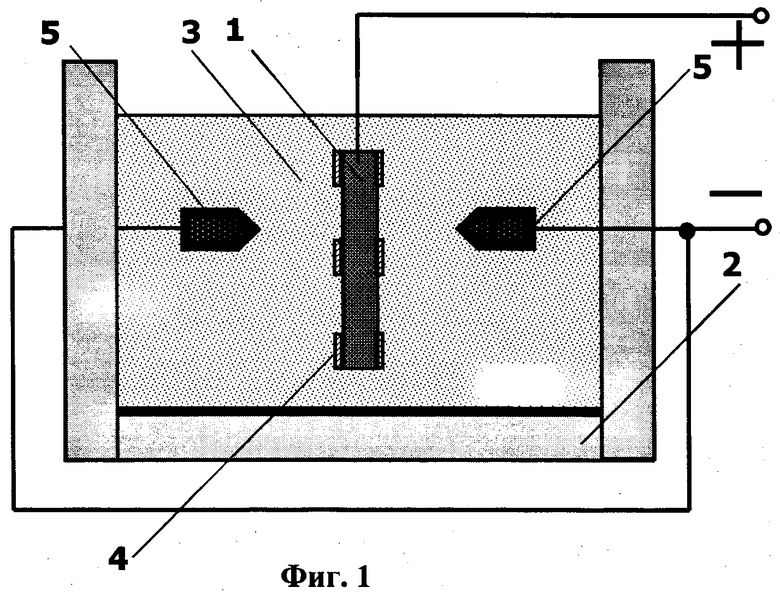

на фиг.1 приведена принципиальная схема установки для травления кремниевой пластины по заявляемому способу;

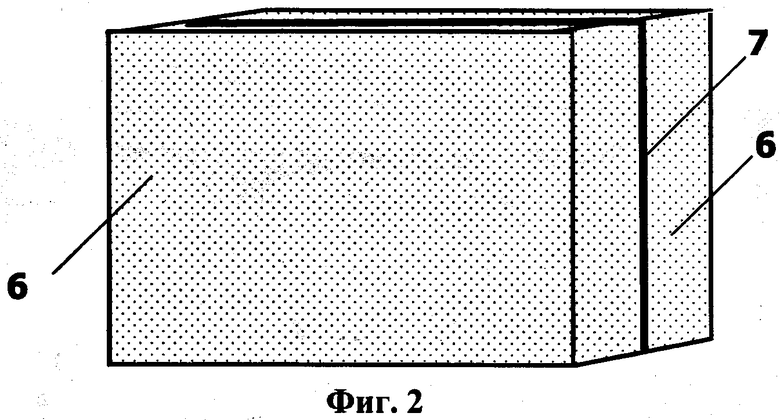

на фиг.2 схематически показана в аксонометрии газопроницаемая мембрана-прототип;

на фиг.3 схематически изображена в аксонометрии заявляемая газопроницаемая мембрана с одной ячейкой;

на фиг.4 показана заявляемая газопроницаемая мембрана с одной ячейкой в поперечном разрезе;

на фиг.5 приведен вид сверху на газопроницаемую мембрану с несколькими квадратными ячейками;

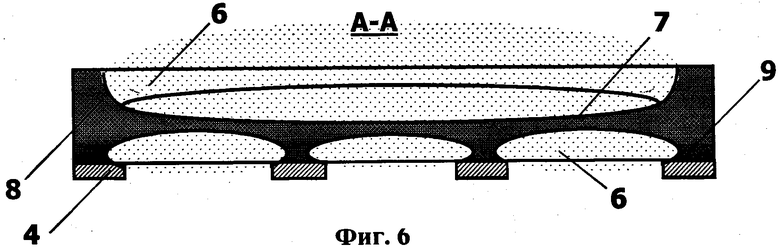

на фиг.6 показано сечение А-А газопроницаемой мембраны, изображенной на фиг.5 с односторонним контуром металла;

на фиг.7 приведено сечение А-А газопроницаемой мембраны, изображенной на фиг.5 с двусторонним контуром металла;

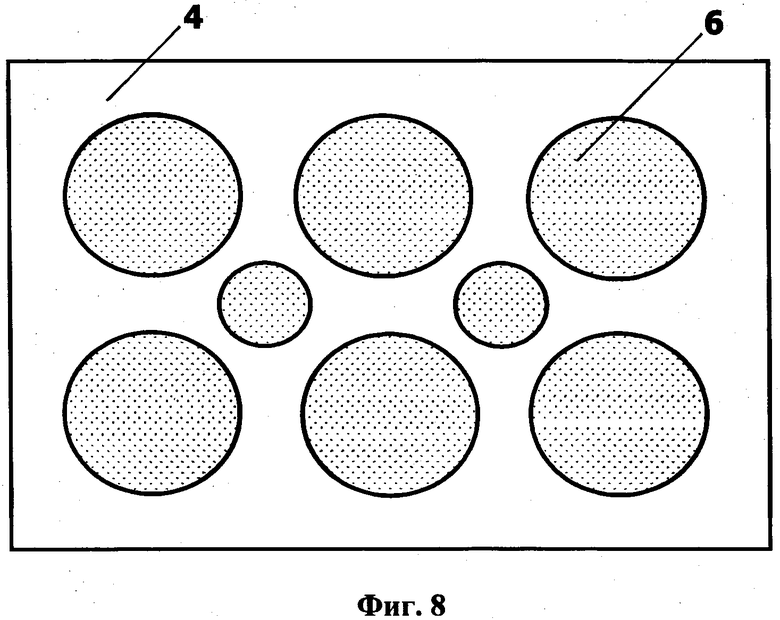

на фиг.8 приведен вид сверху на газопроницаемую мембрану с несколькими круглыми ячейками;

на фиг.9 показан вид сверху на газопроницаемую мембрану с несколькими четырехгранными и восьмигранными ячейками.

Установка для травления кремниевой пластины 1 по заявляемому способу (см. фиг.1) состоит из фторопластовой емкости 2 с раствором электролита 3, в котором размещена исходная монокристаллическая кремниевая пластина 1, на две стороны которой по контуру нанесен слой металла 4. С двух противоположных сторон пластины 1 установлены платиновые катоды 5. Пластина 1 соединена с положительным полюсом источника электропитания (на чертеже не показан).

Изготовленная способом-прототипом газопроницаемая мембрана (см. фиг.2) состоит из двух пористых слоев 6, между которыми заключен наноразмерный полупроводниковый слой 7.

Заявляемая газопроницаемая мембрана с одной ячейкой (см. фиг.3, фиг.4) состоит из двух пористых слоев 6, наноразмерного фильтрующего слоя 7 из сплошного монокристаллического кремния, заключенных в каркас 8 из монолитного монокристаллического кремния, выполненный в виде замкнутого контура, покрытый на одной поверхности 9 (см. фиг.5, фиг.6) или двух поверхностях 9, 10 (см. фиг.7) слоем 4 по меньшей мере одного металла, химически устойчивого в концентрированных растворах фтористо-водородной кислоты в условиях анодной поляризации. Мембрана может включать несколько квадратных ячеек (см. фиг.5). Ячейки могут быть круглые (см. фиг.8), четырехгранные и восьмигранные (см. фиг.9) и любой другой формы. Несколько ячеек целесообразно формировать в случае значительной площади мембраны, так как при электрохимическом травлении имеет место повышенная скорость травления на периферии области взаимодействия с электролитом и как следствие - вогнутость фронтов порообразования, их неполное соединение при завершении процесса.

Заявляемый способ изготовления газопроницаемой мембраны осуществляют следующим образом. На одну или на две поверхности монокристаллической кремниевой пластины 1 термическим распылением в вакууме через маску наносят слой 4 металла (платины или палладия) по заданному замкнутому контуру. При использовании золота предварительно по заданному замкнутому контуру наносят подслой силицидообразующего металла, в качестве которого можно наносить хром, титан, вольфрам, молибден, ниобий, ванадий, тантал (см. Диаграммы состояния двойных металлических систем. Справочник, 3 том, книга 1, под ред. Н.П.Лякишева. - М.: Машиностроение, 2001; р-Т-х-Диаграммы состояния двойных металлических систем: Справ, изд. в 2-х книгах. Кн.1/ Левинский Ю.В. - М.: Металлургия, 1990. 400 с.). Нанесение металла можно осуществлять по сопряженным друг с другом замкнутым контурам, образующим сетку. Сетка может иметь квадратные, круглые, шестиугольные или любой другой формы ячейки. Осуществляют известный процесс двустороннего электрохимического травления пластины 1 до спонтанного прекращения электрохимического процесса. Травление происходило на части исходной пластины 1, не закрытой металлическим слоем 4. Поры на открытой части пластины 1 разрастаются вертикально от поверхности, происходит также распространение пор вдоль поверхности под слоем 4 на расстоянии, составляющем примерно 0.6-0.7 от глубины пористого слоя 6. Момент начала спонтанного прекращения электрохимического процесса с образованием сплошного разделительного слоя 7 стационарной толщины определяют по излому на кривой временной зависимости анодного тока. Отсюда следует, что при общей толщине используемой пластины Si 200 мкм минимальная ширина металлического слоя 4, нанесенного по контуру (ширина элементов металлической сетки), должна составлять не менее 200 мкм. Максимальный линейный размер одной ячейки, изготовленной на пластине кремния толщиной около 200 мкм с концентрацией носителей заряда р˜1019 1/см3, не должен превышать 2 мм. Доля площади этого слоя 7 по отношению к площади ячеек, образованных слоем 4 нанесенного по контуру металла на исходную поверхность пластины 1, оценивается как отношение величины спада тока к его величине в точке излома токовой кривой.

Пример 1. Изготовление газопроницаемой мембраны, содержащей регулярно расположенные изолированные ячейки из пористого кремния со встроенными сплошными наноразмерными фильтрующими слоями.

Исходным материалом служила квадратная (20×20 мм2) кремниевая монокристаллическая пластина р-типа проводимости с концентрацией носителей заряда 5·1019 см-3. Толщина пластины составляла 210 мкм. Кремниевую пластину предварительно окисляли, удаляли окисел в HF, наносили подслой металла (Cr) толщиной 20 нм термическим распылением в вакууме через маску, отжигали пластину в вакууме при температуре 350°С, наносили золото термическим распылением в вакууме через ту же маску и отжигали пластину в вакууме. В результате на пластине кремния формировалась кислотостойкая металлическая сетка с регулярно расположенными 144 окнами размером 1×1 мм2. Анодная обработка пластины проводилась при комнатной температуре в смеси этанола с плавиковой кислотой ([HF]=40%) в объемном соотношении 1:1. Процесс порообразования вели в потенциостатическом режиме с начальной величиной плотности тока 70 mA/см2 (7 А/м2) до момента образования сплошного разделительного слоя стационарной толщины, который фиксировали по излому на кривой временной зависимости анодного тока.

После изготовления полученные структуры испытывали на механическую прочность по классическому методу поперечного трехточечного изгиба. Эксперименты показали, что критическое напряжение разрушения пластин с ячеистыми мембранами, изготовленными по заявляемому способу, составляли 61,3±5 МПа, что более чем в 12 раз превышает критические напряжения разрушения полностью пористой пластины кремния той же площади и толщины.

Полученная ячеистая мембрана (при общей площади пластины, равной 4 см2) характеризуется следующими параметрами: проницаемость для водорода при 20°С - 4,6·10-11·моль с-1 Па-1 и при 100°С - 2,1·10-10·моль с-1 Па-1; проницаемость для гелия при 20°С - 1,6·10-11·моль с-1 Па-1 и при 100°С - 2,2·10-10·моль с-1 Па-1.

Пример 2. Была изготовлена мембрана из кремния, состоящая из двух пористых слоев, разделенных сплошным монокристаллическим слоем с минимальной толщиной 10÷15 нм.

Так же, как и в примере 1, исходным материалом служила квадратная (20×20 мм2) кремниевая монокристаллическая пластина р-типа проводимости с концентрацией носителей заряда 5·1019 см-3, на которой формировали ячейку размером 17×17 мм2. Кремниевую пластину предварительно окисляли, удаляли окисел в HF, наносили платину термическим распылением в вакууме через маску и отжигали пластину в вакууме. Анодная обработка пластины проводилась так же, как и в примере 1. Момент начала спонтанного прекращения электрохимического процесса и образования сплошного разделительного слоя стационарной толщины определялся по излому на кривой временной зависимости анодного тока. Доля площади этого слоя по отношению к площади окон оценивалась как отношение величины спада тока к его величине в точке излома токовой кривой.

Критическое напряжение разрушения пластины с мембраной, полученной указанным способом, составило 44,1 МПа.

Полученная мембрана при той же общей площади пластины, равной 4 см2, характеризуется следующими параметрами: проницаемость для водорода при 20°С - 9,9·10-12·моль с-1 Па-1 и при 100°С - 4,5·10-11·моль с-1 Па-1; проницаемость для гелия при 20°С - 3,5·10-12·моль c-1 Па-1 и при 100°С - 4,8·10-11·моль с-1 Па-1.

Показатели селективности пропускания водорода по отношению к аргону и кислороду в интервале температур от 20°С до 150°С составляют соответственно (9÷7)·103 и (4÷3)·104 и существенно не изменяются в зависимости от выбранной конфигурации каркаса мембраны.

Как видно из приведенных данных, газопроницаемая мембрана, изготовленная заявляемым способом, имеет большую устойчивость к механическим повреждениям при сборке и эксплуатации фильтров, в особенности при их использовании в топливных элементах (а следовательно, и больший срок службы топливного элемента).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ | 2008 |

|

RU2365403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ И ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА | 2005 |

|

RU2283691C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕМБРАН В МОНОКРИСТАЛЛИЧЕСКОЙ КРЕМНИЕВОЙ ПОДЛОЖКЕ | 1995 |

|

RU2099813C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ МИКРОКАНАЛЬНОЙ МЕМБРАНЫ В МОНОЛИТНОМ ОБРАМЛЕНИИ | 2009 |

|

RU2388109C1 |

| Способ получения кремниевой пористой мембраны | 2018 |

|

RU2690534C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МЕМБРАН НА ОСНОВЕ ТОНКИХ ПЛЕНОК МЕТАЛЛОВ | 2004 |

|

RU2285748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МЕМБРАН НА ОСНОВЕ ТОНКИХ ПЛЕНОК МЕТАЛЛОВ | 2008 |

|

RU2381055C2 |

| ГАЗОСЕЛЕКТИВНАЯ МЕМБРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2558644C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МЕМБРАН НА ОСНОВЕ ТОНКИХ ПЛЕНОК МЕТАЛЛОВ | 2015 |

|

RU2644640C2 |

| Способ изготовления сверхтонких пленочных мембран | 1991 |

|

SU1794283A3 |

Изобретение относится к области изготовления селективных мембран для молекулярной фильтрации газовых смесей и может найти применение в компактных топливных элементах. Способ изготовления газопроницаемой мембраны включает нанесение вакуумным напылением на поверхность монокристаллической кремниевой пластины по замкнутому контуру металла, химически устойчивого в концентрированных растворах фтористо-водородной кислоты в условиях анодной поляризации, и последующее двустороннее электрохимическое травление ограниченного упомянутым контуром участка упомянутой пластины. Процесс травления ведут до момента его спонтанного прекращения, определяемого по излому на кривой временной зависимости анодного тока, на площади пластины, не закрытой напыленным металлом. Способ позволяет повысить однородность по толщине фильтрующего слоя сплошного монокристаллического кремния, осуществить механическое упрочнение мембраны и увеличить ее проницаемость по газу. 2 н. и 29 з.п. ф-лы, 9 ил.

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ И ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА | 2005 |

|

RU2283691C1 |

| Способ изготовления металлизированных мембран электрохимического датчика | 1989 |

|

SU1617353A2 |

| Способ изготовления ионоселективного электрода с твердым контактом | 1980 |

|

SU989439A1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕМБРАН В МОНОКРИСТАЛЛИЧЕСКОЙ КРЕМНИЕВОЙ ПОДЛОЖКЕ | 1995 |

|

RU2099813C1 |

| WO 9905344 A1, 04.02.1999 | |||

| US 2006255464 A1, 16.11.2006 | |||

| Плотина | 1985 |

|

SU1258937A1 |

| WO 2006108668 A1, 19.10.2006. | |||

Авторы

Даты

2008-10-10—Публикация

2007-06-05—Подача