Изобретение относится к области материаловедения и может быть использовано для количественной оценки развития степени пережога в деформируемых алюминиевых сплавах после упрочняющей термической обработки.

Аналог (Патент № (19)SU(11) 1544836 А1 Способ определения температуры пережога полуфабрикатов из алюминиевых сплавов).

Известен способ определения температуры пережога полуфабрикатов из алюминиевых сплавов. Образцы размером 5х5х25 мм нагревают до различных температур с шагом, величина которого определяется требуемой точностью нахождения температуры пережога с одной стороны и точностью поддержания температуры печи с другой. После нагрева до определенной температуры образцы подвергают изгибу. Если температура нагрева не превышает температуры пережога, то образец гнется без образования трещин. Если же температура достигает или превышает температуру пережога, то образец разрушается при изгибе. 3а температуру пережога принимают середину этого интервала с точностью, равной половине шага по температуре. Способ позволяет за 2-3 часа с точностью 2-3 °С (точность поддержания температуры в печи) определить температуру пережога сплавов на серийных испытательных машинах, снабженных печью. К существенным недостаткам данного способа можно отнести: высокую трудоемкость способа, необходимость в изготовлении специальных образцов, длительность, отсутствие количественной оценки развития дефекта.

Прототип и его недостатки (ГОСТ 27637 Полуфабрикаты из алюминиевых деформируемых термоупрочняемых сплавов. Контроль микроструктуры на пережог металлографическим методом).

Наиболее близким техническим решением, выбранным в качестве прототипа, является металлографический способ контроля микроструктуры на пережог после закалки полуфабрикатов из алюминиевых деформируемых термоупрочняемых сплавов, регламентируемый по ГОСТ 27637.

Микроструктуру полуфабрикатов контролируют на продольных или поперечных травленых шлифах при увеличении 200 – 500 кратт. Заключение о наличии пережога выносится при выявлении основных структурных признаков пережога (пористость и характерная морфология эвтектик) и сравнение их со шкалой ГОСТ 27637.

Основным недостатками являются:

- металлографический способ не дает однозначного ответа при выявлении ранних стадий пережога, когда его основные структурные признаки визуально могут быть не выявлены с помощью металлографического микроскопа;

- отсутствие количественной оценки развития дефекта, шкала ГОСТ 27637 позволяет только качественно оценить стадию пережога.

Задача заявляемого решения – количественная оценка пережога на любой стадии развития в деформируемых термоупрочняемых алюминиевых сплавах.

Технический результат – количественная оценка методом EDS-анализа массовой доли кислорода в малых областях (соизмеримых с размером зерен) микрошлифов, изготовленных из деформируемых термоупрочняемых алюминиевых сплавов.

Технический результат достигается тем, что в способе оценки пережога в деформируемых термоупрочняемых алюминиевых сплавах, включающем металлографический анализ, производится определение массовой доли кислорода в структуре металла, по изменению которой осуществляется количественная оценка пережога и возникает возможность выявления слабых стадий развития дефекта.

Образование пережога в деформируемых термоупрочняемых алюминиевых сплавах связано с проникновением кислорода из атмосферы печи при закалке в поверхностные слои металла и окислением, прежде всего, границ зерен и образованием с компонентами легкоплавких соединений – эвтектик. Таким образом, содержание кислорода в химическом составе алюминиевого сплава может выступать в качестве количественной оценки степени пережога.

Химический состав фаз и структурных составляющих определяется на предварительно протравленных микрошлифах методом EDS-анализа (энергодисперсионный микроанализ). Реактив для травления - смесь 5%-ных спиртовых растворов HNO3, HCl, HF в пропорции 1:1:2, соответственно.

Оборудованием для проведения EDS-анализа выступает энергодисперсионный спектрометр на основе полупроводникового кремний-дрейфового детектора с безазотным охлаждением, устанавливаемый на колонну растрового электронного микроскопа. При этом диапазон детектируемых элементов от Be(4) до Pu(94). Конкретным примером является система Standard Aztec Energy/X-act с базовым безазотным детектором, установленной на растровый электронный микроскоп VEGA 3 XMH производства компании TESCAN с катодом из гексаборида лантана (LaB6).

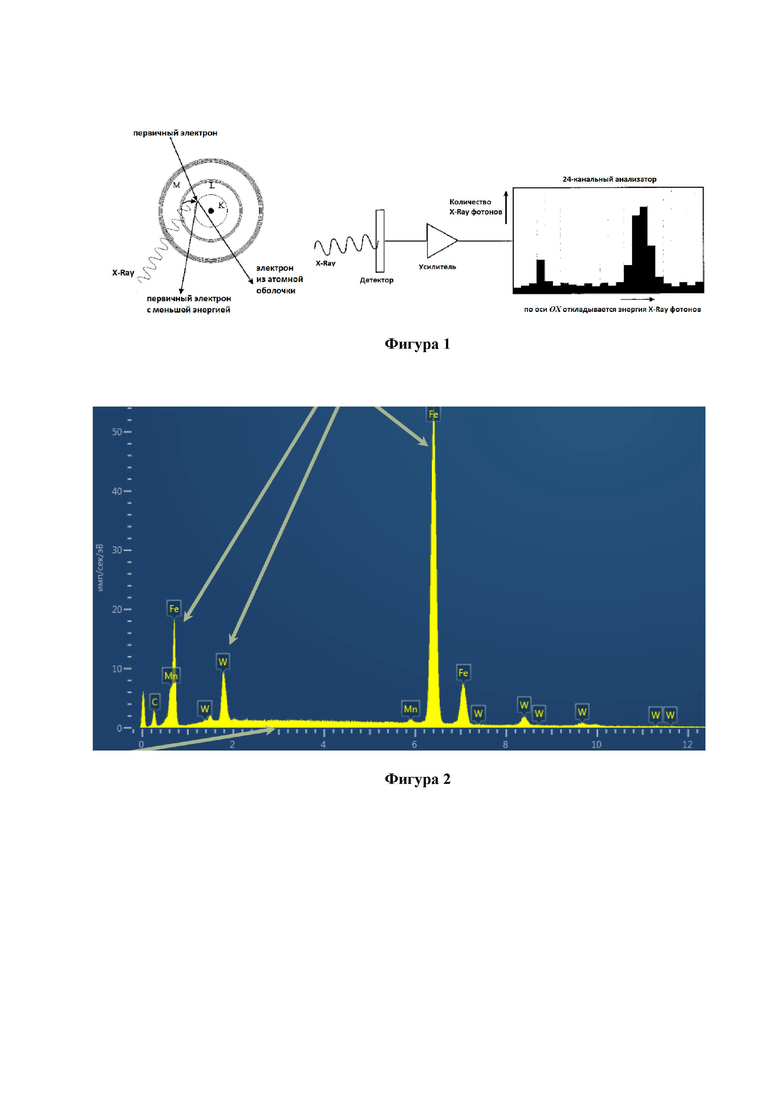

Принцип генерации характеристического рентгеновского излучения в камере РЭМ представлен на фигуре 1. Линии характеристического рентгеновского спектра на фигуре 2.

Требования к образцу, необходимые для корректного количественного микроанализа:

1. Образец должен быть отполированный и в камере располагаться горизонтально (у рельефных образцов невозможно предсказать длину пути X-Ray до выхода из образца, а значит ошибочно будет вычислена поправка на поглощение).

2. В качестве образцов можно использовать только проводники.

3. Изучаемые объекты должны быть крупнее, чем локальность микроанализа, вычисленная для матрицы данной плотности при данном ускоряющем напряжении (локальность составляет от 0.5 до 4 мкм).

4. Накопление спектров должно выполняться при высоком вакууме в камере образцов (в низком вакууме рентгеновское излучение рассеивается, что сильно ухудшает локальность микроанализа).

Оптимальной площадью для металлографического анализа и определения кислорода в микроструктуре сплава является площадь размером 400 мкм2. Именно при таких размерах исследуемая область включает в себя все структурные составляющие сплава, границы зерен, а также места оплавления. При уменьшении площади исследования часть структурных составляющих не попадает в зону анализа, в связи, с чем могут возникать грубые ошибки при определении содержания кислорода в образце.

Химический состав фаз и структурных составляющих определяется до и после термической обработки и, ориентируясь на процентное изменение кислорода, производится оценка степени развития пережога: увеличение на 10 – 15% - слабый пережог, на 20 – 30 % - средний, более 35 % - сильный.

В таблице 1 представлены результаты проведенных измерений массовой доли кислорода на образцах из сплава Д16 после искусственно наведенного пережога.

Таблица 1. Содержание кислорода в сплаве Д16 после нагрева до температур выше сольвуса

Температура закалки, °С

Содержание кислорода, %

Изменение О2 ,%

акалка от кислородаработки 540

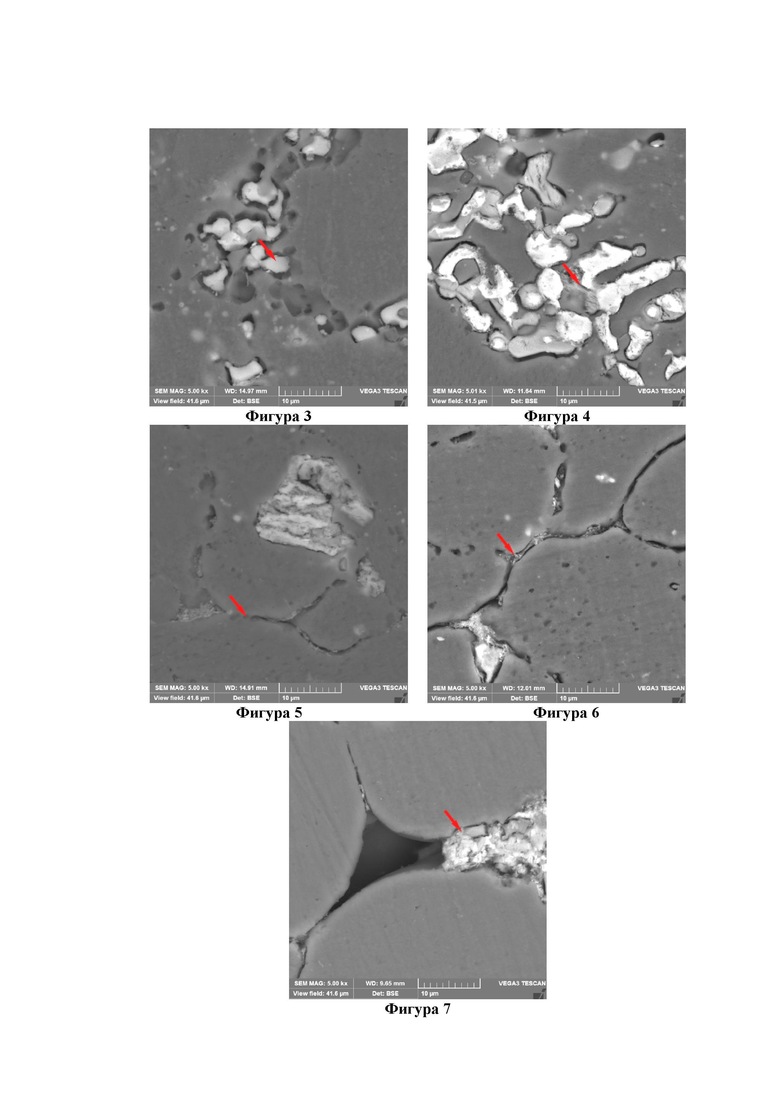

После закалки от температур 495 и 505 °С и последующего естественного старения в сплаве Д16 основной структурной составляющей является твердый раствор меди и магния в алюминии и интерметаллидные фазы S(Al2CuMg) и θ(Al2Cu). Очагов оплавления, расположенных вблизи скоплений интерметаллидов и прерывистых выделений эвтектики визуально не выявляется (фигура 3, 4), однако проведенный EDS-анализ показал, что содержание кислорода в образцах, закаленных от 505 °С возросло с 0.68 до 0.77 %. (табл. 1.). Это свидетельствует, что при нагреве до 505 °С в сплаве начинают развиваться процессы окисления, которые с помощью металлографического метода зафиксировать проблематично.

С повышением температуры закалки содержание кислорода в сплаве продолжает увеличиваться до 1.02% (табл. 1.). При этом в интервале температур закалки 505 – 520 °С процесс окисления наиболее интенсивен, а в интервале 520 – 540 °С затухает.

На образцах, закаленных от 510 °С, в микроструктуре наблюдаются тонкие прерывистые выделения эвтектики, проявляющие очертания границ отдельных зерен вблизи интерметаллидной фазы (фигура 5). С повышением температуры нагрева до 520 °С в результате окисления происходит заметное утолщение границ зерен, особенно на стыках, в теле зерна появляется пористость (фигура 6).

При температурах закалки 540 °С, кроме вышеописанных признаков пережога, спровоцированных интенсивными процессами окисления, в структуре на стыках зерен появляются оплавленные объемы металла (фигура 7).

Таким образом, результаты исследования микроструктур алюминиевого сплава Д16 с наведенным пережогом находятся в хорошем согласии с результатами, полученными энергодисперсионным EDS-анализом по определению содержания кислорода в элементах структуры.

Применимость данного метода обусловлена простотой методики и возможностью проводить количественную оценку развития дефекта в алюминиевых сплавах после технологических нагревов. Также данный метод можно использовать как дополнительный метод исследования, в случае, когда металлографический анализ не дает однозначного ответа при выявлении ранних стадий пережога.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики структуры тонкостенных труб из алюминиевых сплавов | 2015 |

|

RU2628870C2 |

| Способ контроля качества термообработки сплавов на основе алюминия | 1984 |

|

SU1188637A1 |

| Способ количественной оценки распределения дисперсных фаз листовых алюминиевых сплавов | 2018 |

|

RU2694212C1 |

| Способ отбора полуфабрикатов с низким к @ с из алюминиевых сплавов | 1979 |

|

SU780642A1 |

| Способ высокотемпературной пайки деталей из алюминиевых термоупрочняемых сплавов | 2017 |

|

RU2675326C1 |

| Способ определения степени развития микропористости деформированных полуфабрикатов из алюминиевых сплавов | 1990 |

|

SU1723495A1 |

| Способ количественной оценки неоднородности зёренной структуры листовых металлических материалов | 2016 |

|

RU2628815C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196189C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЕВЫХ СОДЕРЖАЩИХ КРЕМНИЙ СПЛАВОВ | 2000 |

|

RU2251596C2 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

Изобретение относится к области материаловедения и может быть использовано для количественной оценки развития степени пережога в деформируемых алюминиевых сплавах после упрочняющей термической обработки. Способ включает металлографический анализ, при этом производится определение массовой доли кислорода в структуре металла, по увеличению которой осуществляется оценка степени развития пережога и возникает возможность выявления слабых стадий развития дефекта, причем увеличение на 10-15% соответствует слабому пережогу, увеличение на 20-30% соответствует среднему пережогу, а увеличение более 35% - сильному пережогу. Достигается возможность количественной оценки пережога на любой стадии развития в деформируемых термоупрочняемых алюминиевых сплавах. 7 ил., 1 табл.

Способ оценки пережога в деформируемых термоупрочняемых алюминиевых сплавах, включающий металлографический анализ, отличающийся тем, что производится определение массовой доли кислорода в структуре металла, по увеличению которой осуществляется оценка степени развития пережога и возникает возможность выявления слабых стадий развития дефекта, причем увеличение на 10-15% соответствует слабому пережогу, увеличение на 20-30% соответствует среднему пережогу, а увеличение более 35% - сильному пережогу.

| Диск для радиопеленгаторов | 1929 |

|

SU27637A1 |

| Контроль микроструктуры на пережог металлографическим методом | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения температуры пережога полуфабрикатов из алюминиевых сплавов | 1988 |

|

SU1544836A1 |

| Способ диагностики структуры тонкостенных труб из алюминиевых сплавов | 2015 |

|

RU2628870C2 |

| RU 2012137211 А, 10.03.2014 | |||

| Емкостный измерительный преобразователь крутильных колебаний | 1976 |

|

SU657271A1 |

| CN 1195771 A, 14.10.1998 | |||

| ОЛЕЙНИКОВА О.С | |||

| Исследование структуры пережога алюминиевых деформируемых сплавов | |||

| Материалы XVI Международной научно-практической конференции студентов, аспирантов и молодых ученых "Шаг в будущее: теоретические и прикладные исследования современной науки", 18.09.2018, с | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

Авторы

Даты

2019-08-29—Публикация

2018-12-20—Подача