Изобретение относится к электромашиностроению, преимущественно к изготовлению коллекторных машин малой мощности.

Цель изобретения -уменьшение расхода углеграфитового материала, упрощение технологии изготовления и повышение надежности.

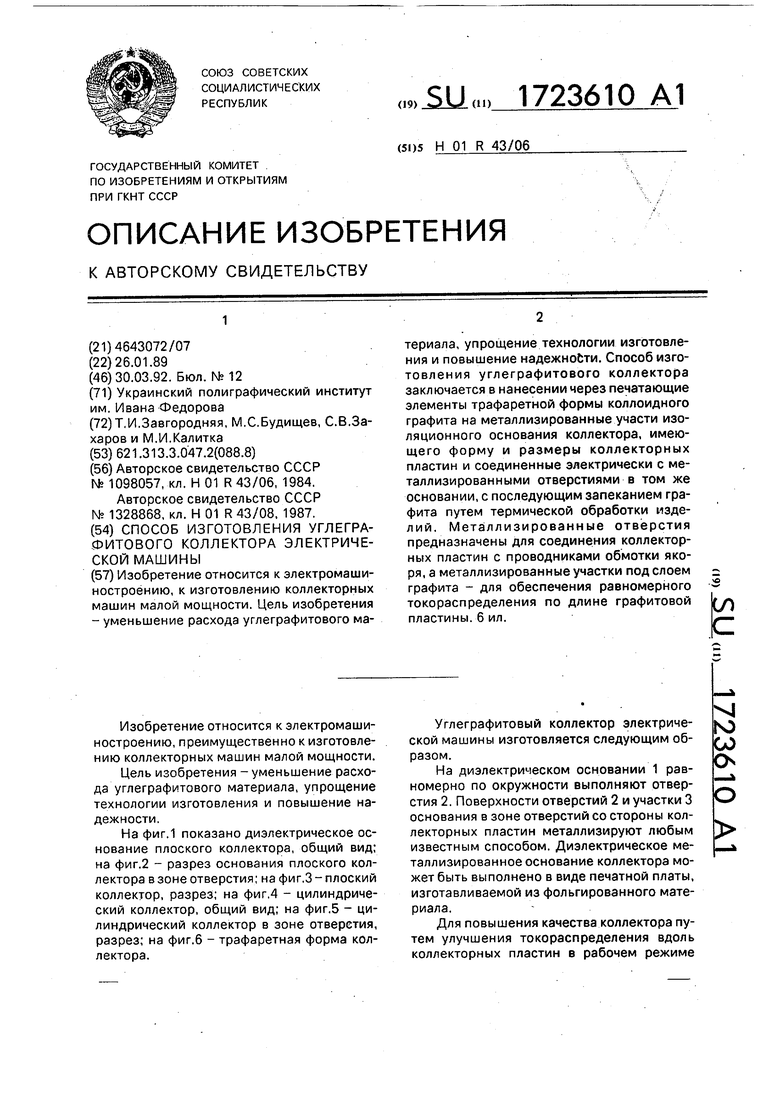

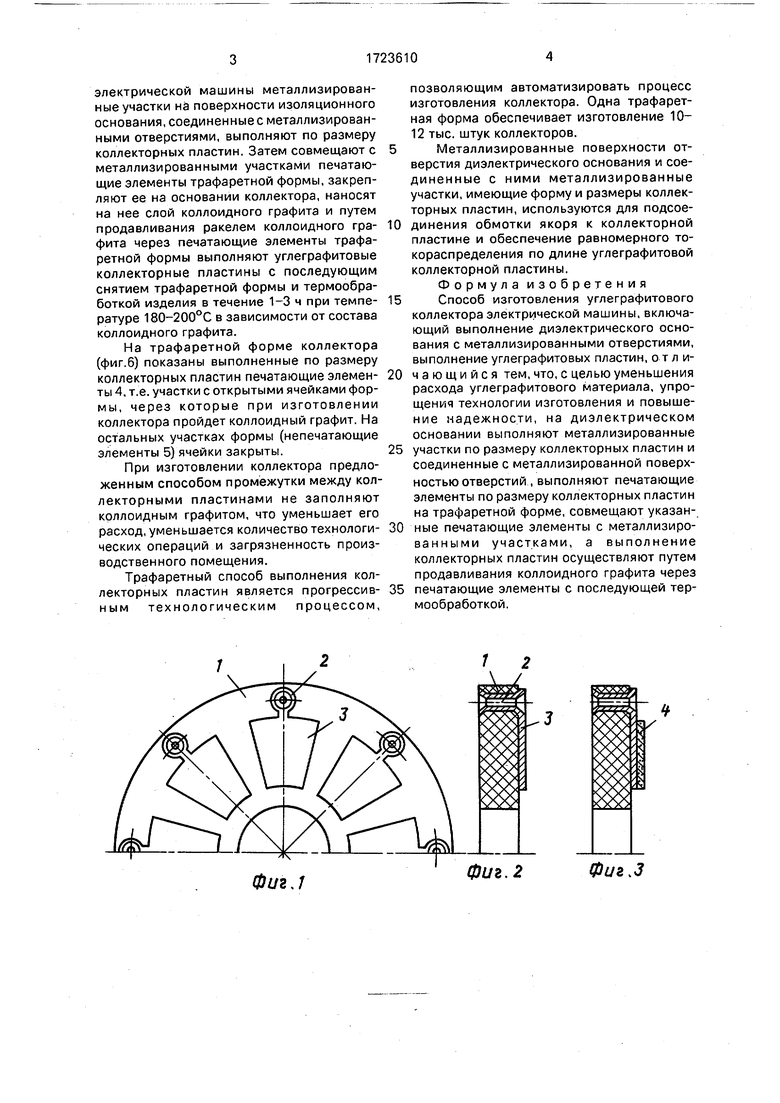

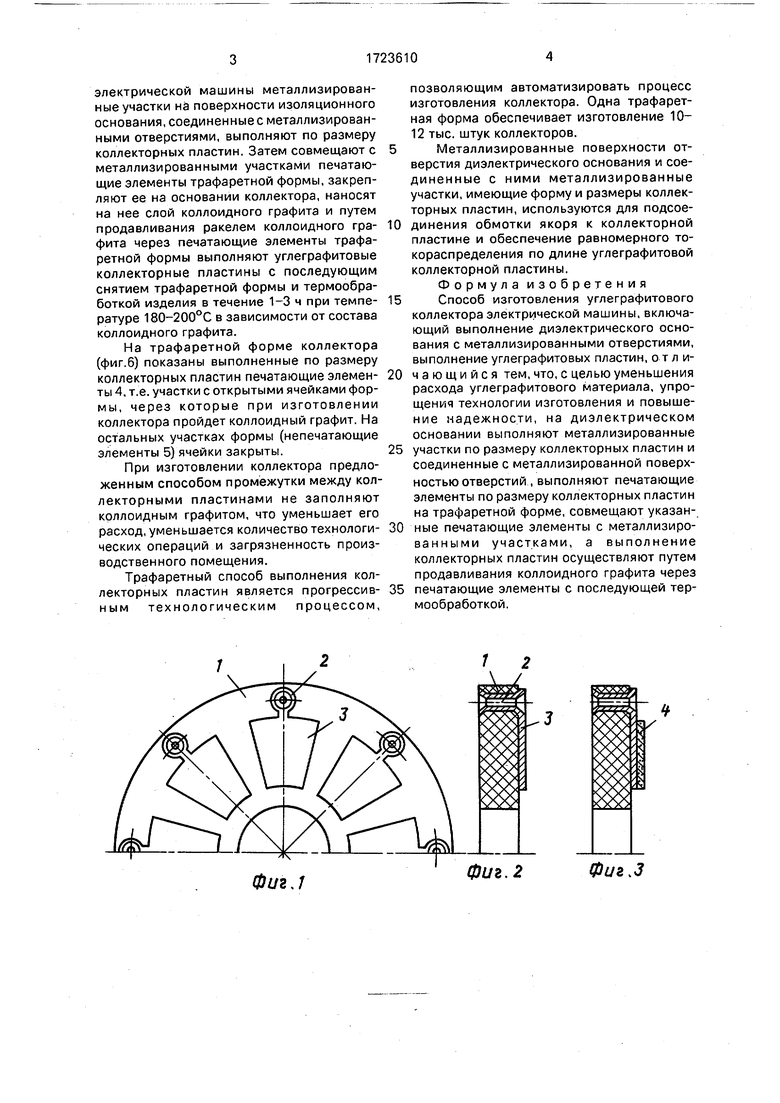

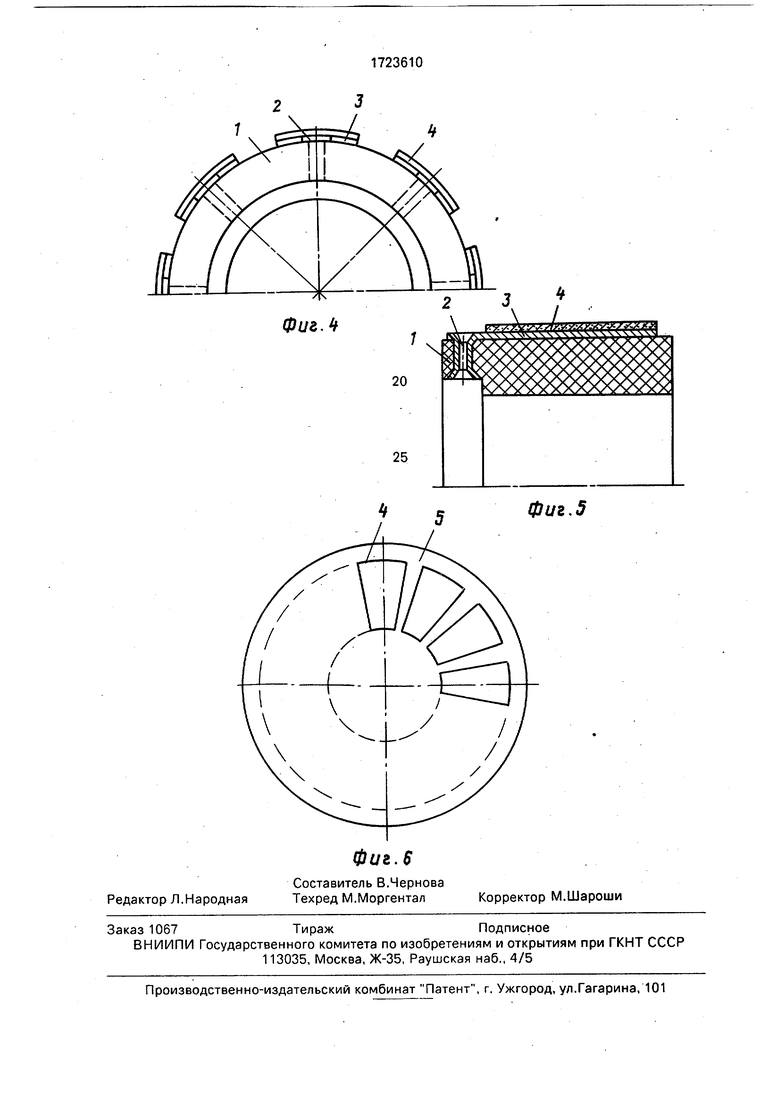

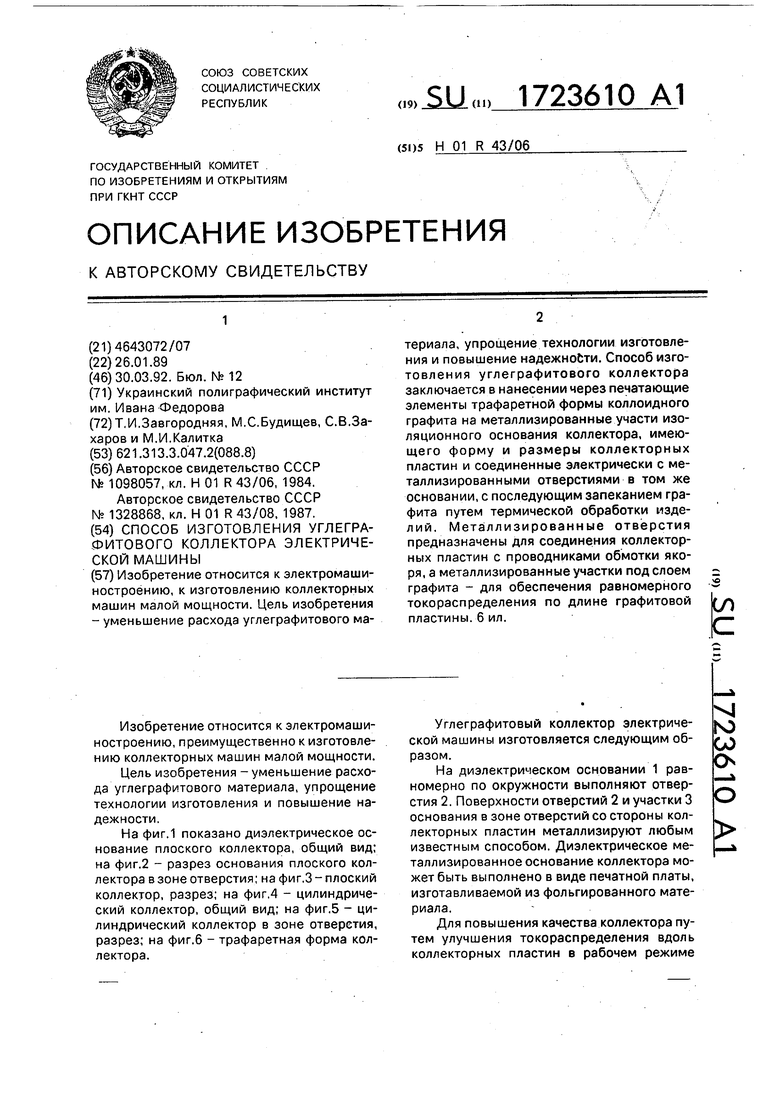

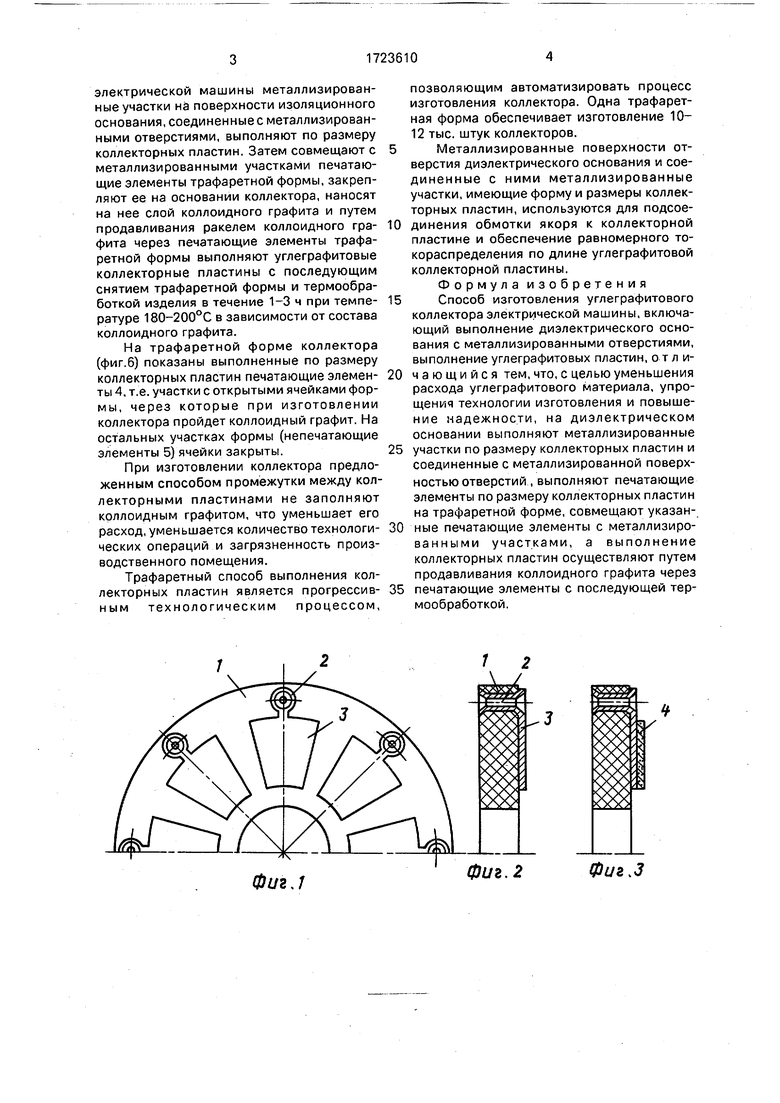

На фиг.1 показано диэлектрическое основание плоского коллектора, общий вид; на фиг.2 - разрез основания плоского коллектора в зоне отверстия; на фиг,3-плоский коллектор, разрез; на фиг.4 - цилиндрический коллектор, общий вид; на фиг.5 - цилиндрический коллектор в зоне отверстия, разрез; на фиг.6 - трафаретная форма коллектора.

Углеграфитовый коллектор электрической машины изготовляется следующим образом.

На диэлектрическом основании 1 равномерно по окружности выполняют отверстия 2. Поверхности отверстий 2 и участки 3 основания в зоне отверстий со стороны коллекторных пластин металлизируют любым известным способом. Диэлектрическое металлизированное основание коллектора может быть выполнено в виде печатной платы, изготавливаемой из фольгированного материала.

Для повышения качества коллектора путем улучшения токораспределения вдоль коллекторных пластин в рабочем режиме

электрической машины металлизированные участки на поверхности изоляционного основания, соединенные с металлизированными отверстиями, выполняют по размеру коллекторных пластин. Затем совмещают с металлизированными участками печатающие элементы трафаретной формы, закрепляют ее на основании коллектора, наносят на нее слой коллоидного графита и путем продавливания ракелем коллоидного гра- фита через печатающие элементы трафаретной формы выполняют углеграфитовые коллекторные пластины с последующим снятием трафаретной формы и термообработкой изделия в течение 1-3 ч при темпе- ратуре 180-200°С в зависимости от состава коллоидного графита.

На трафаретной форме коллектора (фиг.6) показаны выполненные по размеру коллекторных пластин печатающие элемен- ты 4, т.е. участки с открытыми ячейками фор- мы, через которые при изготовлении коллектора пройдет коллоидный графит. На остальных участках формы (непечатающие элементы 5) ячейки закрыты.

При изготовлении коллектора предложенным способом промежутки между коллекторными пластинами не заполняют коллоидным графитом, что уменьшает его расход, уменьшается количество технологи- ческих операций и загрязненность производственного помещения.

Трафаретный способ выполнения коллекторных пластин является прогрессив- ным технологическим процессом.

позволяющим автоматизировать процесс изготовления коллектора. Одна трафаретная форма обеспечивает изготовление 10- 12 тыс. штук коллекторов.

Металлизированные поверхности отверстия диэлектрического основания и соединенные с ними металлизированные участки, имеющие форму и размеры коллекторных пластин, используются для подсоединения обмотки якоря к коллекторной пластине и обеспечение равномерного то- кораспределения по длине углеграфитовой коллекторной пластины.

Формула изобретения Способ изготовления углеграфитового коллектора электрической машины, включающий выполнение диэлектрического основания с металлизированными отверстиями, выполнение углеграфитовых пластин, от л и- чающийся тем, что, с целью уменьшения расхода углеграфитового материала, упрощения технологии изготовления и повышение надежности, на диэлектрическом основании выполняют металлизированные участки по размеру коллекторных пластин и соединенные с металлизированной поверхностью отверстий , выполняют печатающие элементы по размеру коллекторных пластин на трафаретной форме, совмещают указанные печатающие элементы с металлизированными участками, а выполнение коллекторных пластин осуществляют путем продавливания коллоидного графита через печатающие элементы с последующей термообработкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления углеграфитового коллектора электрической машины | 1986 |

|

SU1328868A1 |

| Коллектор электрической машины | 1988 |

|

SU1700664A1 |

| Способ изготовления углеграфитового коллектора электрической машины малой мощности | 1986 |

|

SU1365209A1 |

| Способ изготовления углеродного коллектора с контактными элементами | 1985 |

|

SU1365208A1 |

| Устройство для снижения уровня радиопомех и искрения коллекторных электрических машин | 1979 |

|

SU788241A1 |

| Коллектор для электрической машины | 1982 |

|

SU1069038A1 |

| Коллектор | 1979 |

|

SU775797A1 |

| Ротор электрической машины | 1985 |

|

SU1257757A1 |

| Устройство подавления радиопомех и снижения искрения коллекторных электрических машин | 1978 |

|

SU746790A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТАБИЛЬНОГО ПОКРЫТИЯ ПОСРЕДСТВОМ ЦИФРОВОЙ ПЕЧАТИ | 2017 |

|

RU2733771C1 |

Изобретение относится к электромашиностроению, к изготовлению коллекторных машин малой мощности. Цель изобретения - уменьшение расхода углеграфитового материала, упрощение технологии изготовления и повышение надежности. Способ изготовления углеграфитового коллектора заключается в нанесении через печатающие элементы трафаретной формы коллоидного графита на металлизированные участи изоляционного основания коллектора, имеющего форму и размеры коллекторных пластин и соединенные электрически с металлизированными отверстиями в том же основании, с последующим запеканием графита путем термической обработки изделий. Металлизированные отверстия предназначены для соединения коллекторных пластин с проводниками обмотки якоря, а металлизированные участки под слоем графита - для обеспечения равномерного токораспределения по длине графитовой пластины. 6 ил. Ј

Фиг.1

Фиг. 2

Фиг.З

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1098057A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления углеграфитового коллектора электрической машины | 1986 |

|

SU1328868A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-30—Публикация

1989-01-26—Подача