Изобретение относится к электромашиностроению ,

Цель изобретения - повышение качества и снижение трудоемкости изготовления коллектора.

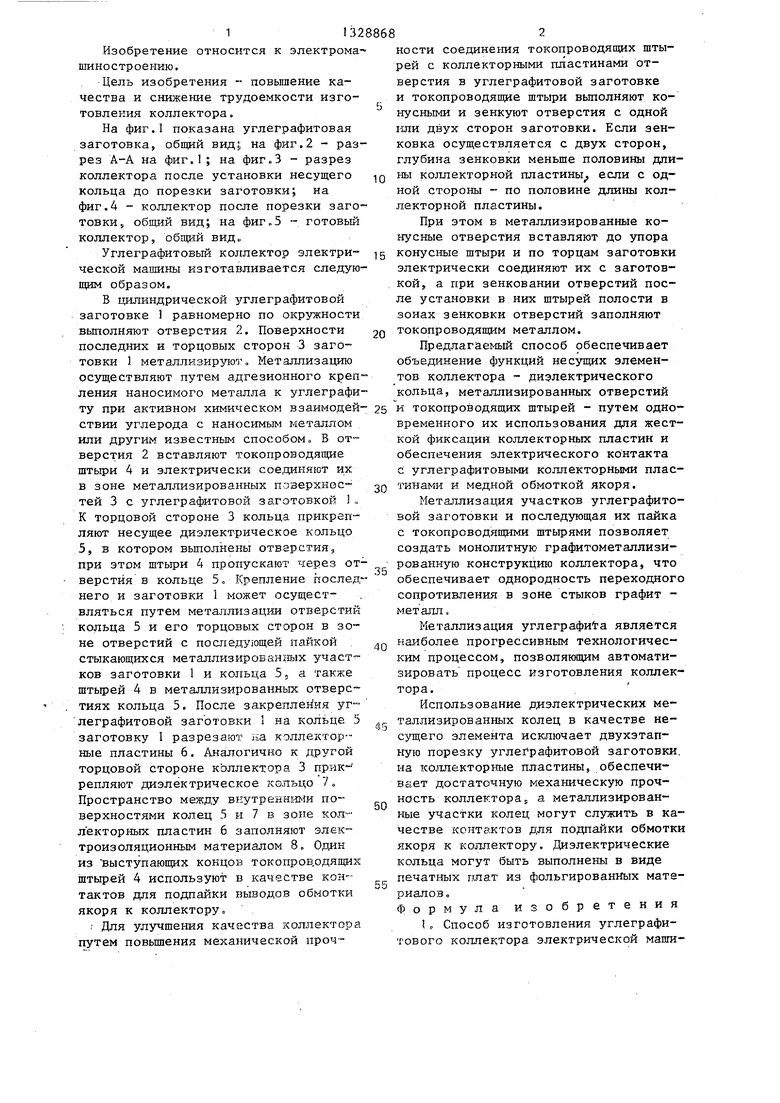

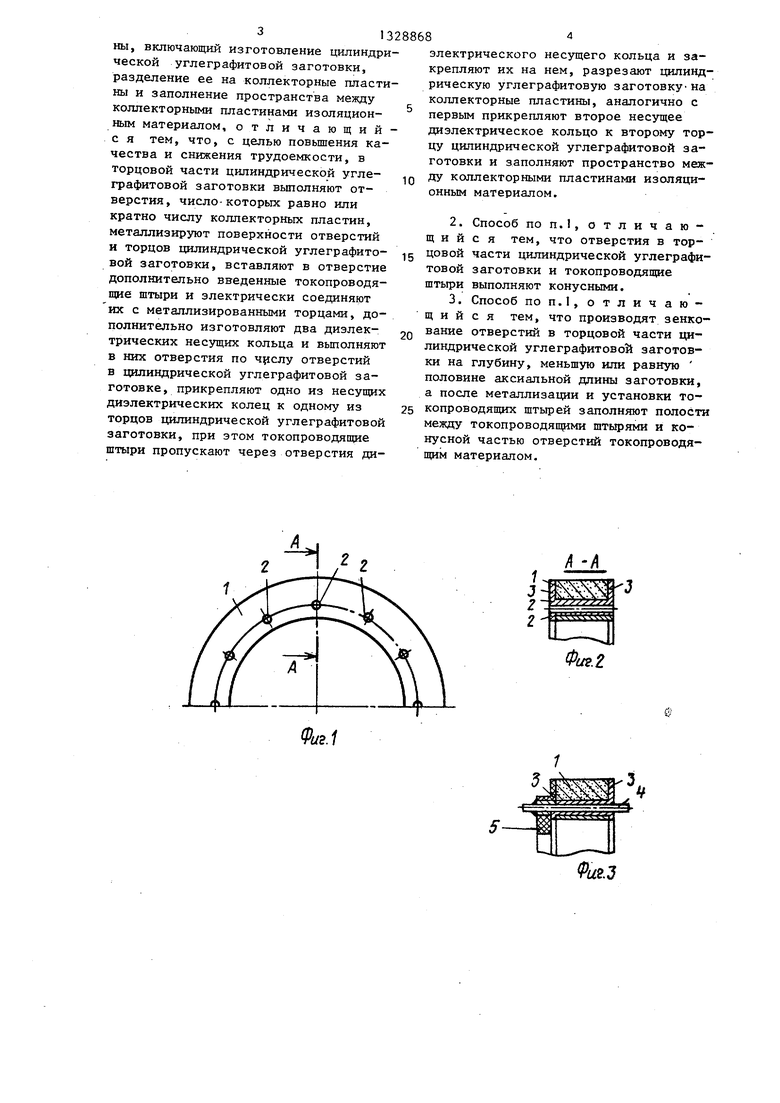

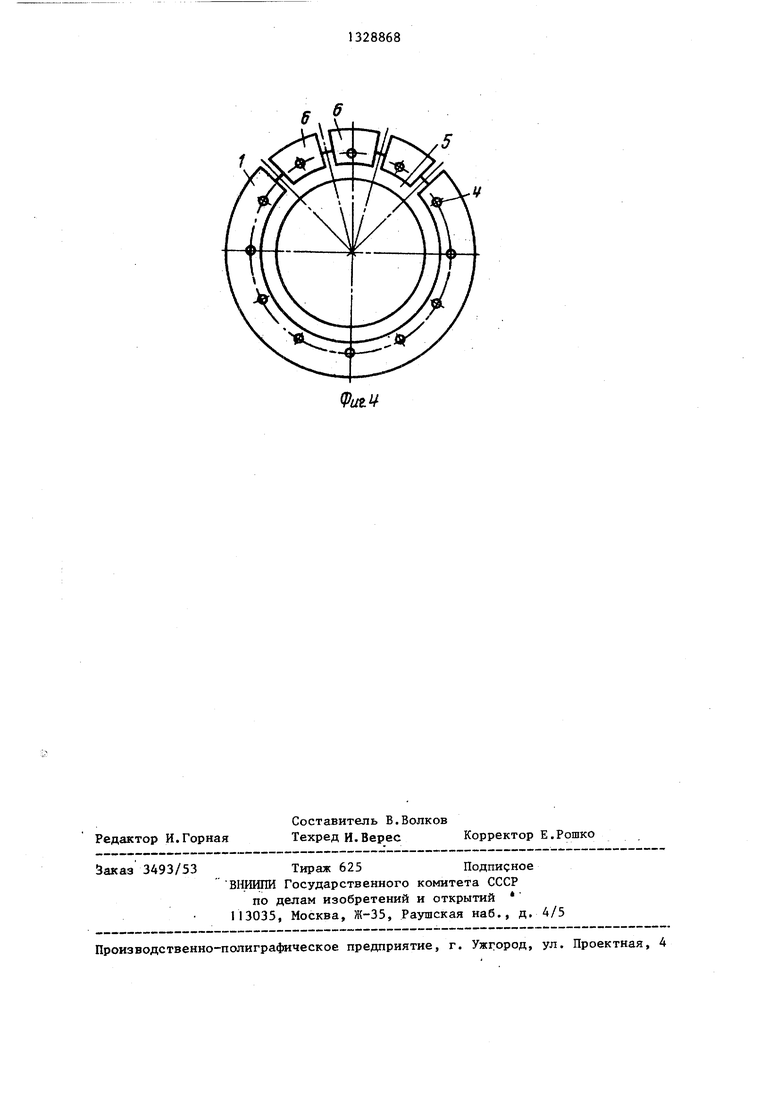

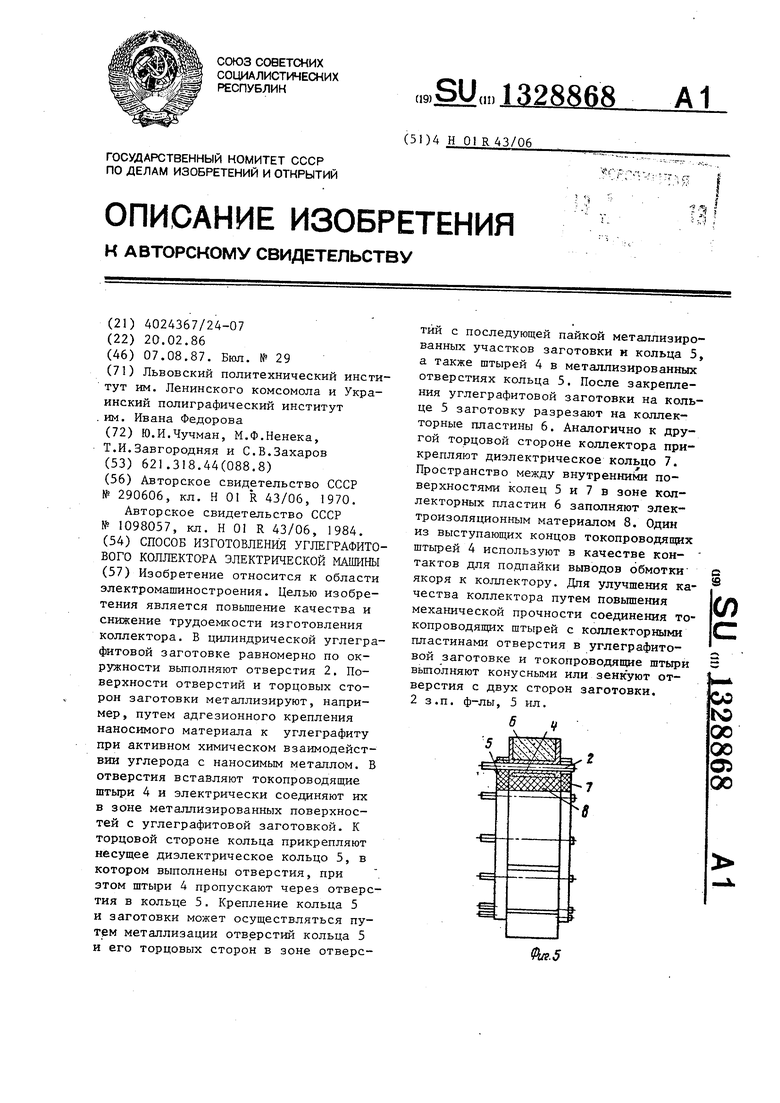

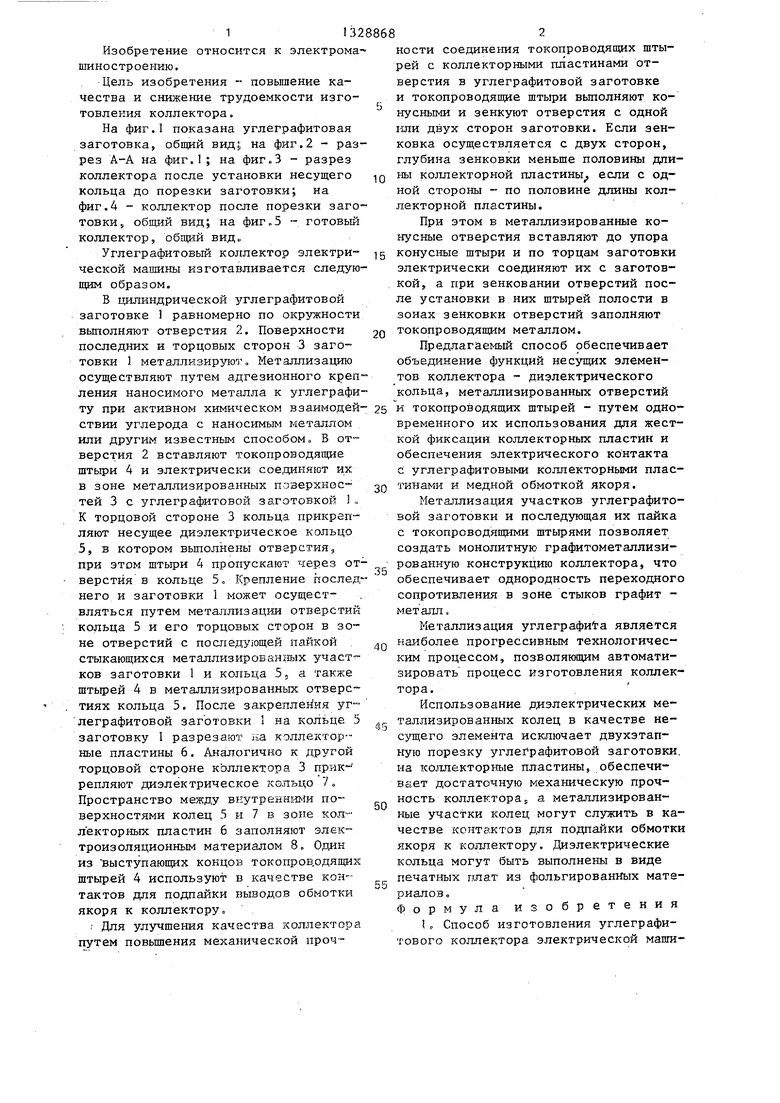

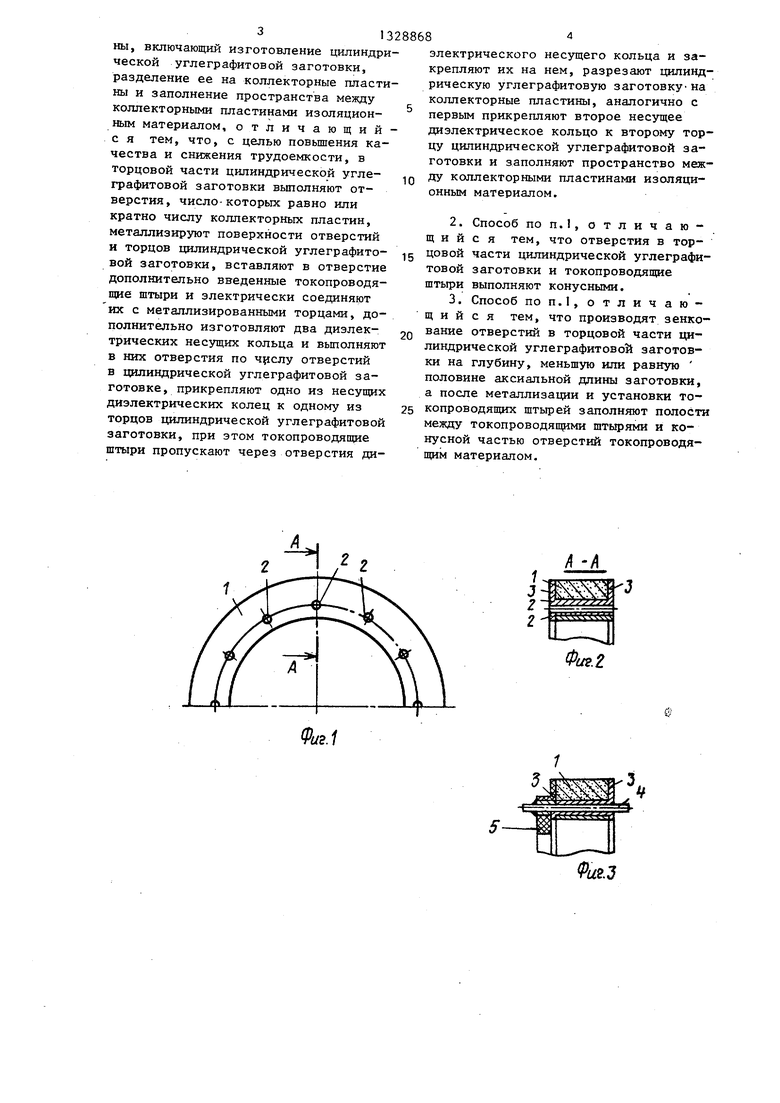

На фиг.1 показана углеграфитовая заготовка, общий вид; на фиг.2 - разрез А-А на фиг,1; на фиг.З - разрез коллектора после установки несущего кольца до порезки заготовки; на фиг.4 - коллектор после порезки заготовки, общий вид; на фиг„5 - готовый коллектор, общий вид,.

Углеграфнтовый коллектор электрической машины изготавливается следующим образом.

В цилиндрической з глеграфитовой заготовке равномерно по окружности выполняют отверстия 2. Поверхности последних и торцовых сторон 3 заготовки 1 металлизируют. Металлизацию осуществляют путем адгезионного крепления наносимого метгшла к углеграфи- ту при активном химическом взаимодействии углерода с наносимым металлом или другим известным способом. В отверстия 2 вставляют токопроводяпще штыри 4 и электрически сое,циняют их в зоне металлизированных поверхностей 3 с углеграфитовой заготовкой „ К торцовой стороне 3 кольца прикрепляют несущее диэлектрическое кольцо 5, в котором вьшолнены отверстия, при этом штыри 4 пропускают через отверстия в кольце 5, Крепление последнего и заготовки 1 может осуществляться путем метш шизации отверстий кольца 5 и его торцовых сторон в зо™ не отверстий с последующей пайкой . стыкающихся металлизировангшх участков заготовки 1 и кольца 5, а также штырей 4 в металлизированных отверстиях кольца 5. После закрепления уг- леграфитовой заготовки I на кольце 5 заготовку I разрезают isa коллекторные пластины 6, Аналогично к другой торцовой стороне коллектора 3 прик- репляют диэлектрическое кольцо 7„ Пространство между внутренними поверхностями колец 5 и 7 в зоне коллекторных пластин 6 заполняют электроизоляционным материалом 8„ Один из выступающих концов токопров.одящих штырей 4 используют в качестве контактов для подпайки выводов обмотки якоря к коллектору.

Для улучшения качества коллектора путем повьш1ения механической проч0

5

0

5

0

5

0

0

ности соединения токопроводящих штырей с коллекторными пластинами отверстия в углеграфитовой заготовке и токопроводящие штыри выполняют конусными и зенкуют отверстия с одной 1ШИ двух сторон заготовки. Если зенковка осуществляется с двух сторон, глубина зенковки меньше половины длины коллекторной пластины если с одной стороны - по половине длины коллекторной пластины.

При этом в металлизированные конусные отверстия вставляют до З пора конусные штыри и по торцам заготовки электрически соединяют их с заготовкой, а при зенковании отверстий после установки в них штырей полости в зонах зенковки отверстий заполняют токопроводящим металлом.

Предлагаемый способ обеспечивает объединение функций несущих элементов коллектора - диэлектрического кольца, металлизированных отверстий и токопроводящих штырей - путем одновременного их использования для жесткой фиксации коллекторных пластин и обеспечения электрического контакта с углеграфитовыми коллекторными пластинами и медной обмоткой якоря.

Металлизация участков углеграфитовой заготовки и последующая их пайка с токопроводящими штырями позволяет создать МОНОЛИТНУЮ графитометаллизи- рованную конструкцию коллектора, что обеспечивает однородность переходного сопротивления в зоне стыков графит - металла

Металлизация углеграфи а является наиболее прогрессивным технологическим процессом, позволяющим автоматизировать процесс изготовления коллектора.

Использование диэлектрических металлизированных колец в качестве несущего элемента исключает двухэтап- ную порезку углеграфитовой заготовки, на ко.гшекторные пластины, обеспечивает достаточную механическую прочность коллектораS а металлизированные участки колец могут служить в качестве контактов для подпайки обмотки якоря к коллектору. Диэлектрические кольца могут быть выполнены в виде печатт1х плат из фольгированных материалов. Формула изобретения

I Способ изготовления углеграфи- тового коллектора электрической машины, включающий изготовление цилиндрической углеграфитовой заготовки, разделение ее на коллекторные пластины и заполнение пространства между коллекторными пластинами изоляционным материалом, отличающий- с я тем, что, с целью повьшения качества и снижения трудоемкости, в торцовой части цилиндрической угле- графитовой заготовки вьшолняют отверстия, число-которых равно или кратно числу коллекторных пластин, металлизируют поверхности отверстий и торцов цилиндрической углеграфито- вой заготовки, вставляют в отверстие дополнительно введенные токопроводя- щие штыри и электрически соединяют их с металлизированньми торцами, дополнительно изготовляют два диэлектрических несущих кольца и вьлолняют в них отверстия по отверстий в цилиндрической углеграфитовой заготовке, прикрепляют одно из несущих диэлектрических колец к одному из торцов цилиндрической углеграфитовой заготовки, при этом токопроводяпще штыри пропускают через отверстия ди

5

0

5

электрического несущего кольца и закрепляют их на нем, разрезают цилиндрическую углеграфитовую заготовку-на коллекторные пластины, аналогично с первым прикрепляют второе несущее диэлектрическое кольцо к второму торцу цилиндрической углеграфитовой заготовки и заполняют пространство между коллекторными пластинами изоляционным материалом.

2.Способ ПОП.1, отличающийся тем, что отверстия в торцовой части цилиндрической углеграфитовой заготовки и токопроводящие штьфи выполняют конусными.

3.Способ поп.1,отличаю- щ и и с я тем, что производят зенко- вание отверстий в торцовой части цилиндрической углеграфитовой заготовки на глубину, меньшую или равную половине аксиальной длины заготовки, а после металлизации и установки то- копроводяпщх штырей заполняют полости между токопроводящнми штьфями и конусной частью отверстий токопроводя- щим материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления углеграфитового коллектора электрической машины | 1989 |

|

SU1723610A1 |

| Коллектор для электрической машины | 1982 |

|

SU1069038A1 |

| Дисковый якорь 2 @ -полюсной электрической машины | 1985 |

|

SU1319173A1 |

| Способ изготовления углеграфитового коллектора электрической машины малой мощности | 1986 |

|

SU1365209A1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2319267C1 |

| Устройство для снижения уровня радиопомех и искрения коллекторных электрических машин | 1979 |

|

SU788241A1 |

| Контактное устройство | 1985 |

|

SU1361658A2 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1098057A1 |

| Углеграфитовый коллектор электрической машины | 1985 |

|

SU1330681A1 |

Изобретение относится к области электромашиностроения. Целью изобретения является повьшение качества и снижение трудоемкости изготовления коллектора. В цилиндрической углегра- фитовой заготовке равномерно по окружности выполняют отверстия 2. Поверхности отверстий и торцовых сторон заготовки металлизируют, например, путем адгезионного крепления наносимого материала к углеграфиту при активном химическом взаимодействии углерода с наносимым металлом. В отверстия вставляют токопроводящие штыри 4 и электрически соединяют их в зоне металлизированных поверхностей с углеграфитовой заготовкой. К торцовой стороне кольца прикрепляют несущее диэлектрическое кольцо 5, в котором выполнены отверстия, при этом штыри 4 пропускают через отверстия в кольце 5. Крепление кольца 5 и заготовки может осуществляться путем металлизации отверстий кольца 5 и его торцовых сторон в зоне отверстий с последующей пайкой металлизированных участков заготовки и кольца 5, а также штырей 4 в металлизированных отверстиях кольца 5. После закрепления углеграфитовой заготовки на кольце 5 заготовку разрезают на коллекторные пластины 6. Аналогично к другой торцовой стороне коллектора прикрепляют диэлектрическое кольцо 7. Пространство между внутренними поверхностями колец 5 и 7 в зоне коллекторных пластин 6 заполняют электроизоляционным материалом 8. Один из выступающих концов токопроводящих штырей 4 используют в качестве кон- тактов для подпайки выводов обмотки якоря к коллектору. Дпя улучшения качества коллектора путем повьппения механической прочности соединения токопроводящих штырей с коллекторными пластинами отверстия в углеграфитовой заготовке и токопроводящие штьфи выполняют конусными или зенк уют отверстия с двух сторон заготовки. 2 3.п. ф-лы, 5 ил. 6 а (Л ее ю ас QG 05 00

А -А

Фиг.г

0

Редактор И.Горная

Составитель В.Волков

Техред и.Верес Корректор Е.Рошко

Заказ 3493/53

Тираж 625Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. Д/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| 0 |

|

SU290606A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1098057A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-07—Публикация

1986-02-20—Подача